适用于氯氧镁水泥混凝土减水剂的制备与表征

陈华鑫,高思齐,关博文,马慧,张良奇,胡勇

(1.长安大学 材料科学与工程学院,陕西 西安 710061;2.河南万里路桥集团股份有限公司,河南 许昌 461000;3.江西秀川科技有限公司,江西 南昌 330000)

氯化镁水泥(MOC)是一种非水硬性水泥[1],是在氧化镁的细粉中加入氯化镁溶液形成的,本质上属于一种空气硬化胶凝材料,具有凝结快、强度高等特点,被广泛用作修补材料[2]。

聚羧酸减水剂可以降低混凝土中的拌和用水量,提高新拌混凝土的和易性[3-6]。研究证实,粉煤灰能够令MOC混凝土的和易性明显得以优化,但可能导致抗压强度较差[7-9]。所以可以将聚羧酸减水剂掺入MOC中[10-13],但是市面的减水剂不能满足当前需求。本文研究了一种适用于氯氧镁水泥减水剂的制备方法并对其进行表征,探求了其作用机理。

1 实验部分

1.1 试剂与仪器

甲氧基丙烯醇(HPEG2400)、丙烯基聚乙二醇(APEG2400)、六水氯化镁均为工业级;硫酸铵(APS)、甲基丙烯磺酸钠(SMAS)、pH调节剂、丙烯酸(AA)均为分析纯;轻烧粉,辽宁海城菱镁矿;河砂,细度模数2.4;碎石为5~30连续级配;粉煤灰,湖州蓝云矿石粉有限公司;水为生活用水。

NDJ-1C-T型布氏旋转粘度计;DF-101S型集热式恒温加热磁力搅拌器;Malvern Zetasizer Nano型电位测定仪;UV1900型紫外可见光分光光度计;D8-ADVANCE型X衍射仪;VERTE 70型红外光谱分析仪。

1.2 聚羧酸减水剂合成

通过自由基聚合法制备减水剂。在四口圆底烧瓶中加入定量的甲基丙烯磺酸钠和20%过硫酸铵,连续搅拌加热至反应温度80 ℃使其完全溶解。以恒定的滴速滴加单体混合溶液2.5 h、 80%过硫酸铵溶液3 h,在80 ℃反应1.5 h。降至室温后,用NaOH溶液中和至中性。

1.3 性能测试

1.3.1 氯氧镁水泥净浆流动度的测试 按照GB/T 8077—2012分别测试氯氧镁水泥净浆,0,30 min和1 h的流动度,计算氯氧镁水泥净浆流动度经时损失。

式中F0 h——水泥水化0 min时净浆流动度值,mm;

F0.5 h——水泥水化30 min时净浆流动度值,mm;

F1 h——水泥水化持续1 h的净浆流动度值,mm;

T0.5 h——30 min的经时损失率,%;

T1 h——1 h的经时损失率,%。

1.3.2 氯氧镁水泥混凝土性能测试 氯氧镁水泥混凝土坍落度、减水率、抗压强度及抗压强度比按照GB/T 8076—2008《混凝土外加剂》进行测试。

1.3.3 减水剂固含量测试 减水剂固含量按照GB/T 8077—2012进行测试。

1.3.4 Zeta电位测定 采用Malvern Zetasizer Nano电位仪测定氯氧镁水泥净浆的Zeta电位,先慢速搅拌氯氧镁水泥净浆2 min,再快速搅拌1 min,取上层清液分别测定氯氧镁水泥水化0,30 min、1 h时颗粒表面Zeta电位值。

1.3.5 吸附量测定 按规范和预设的配比制备氯氧镁水泥浆体,离心后取其上层清液,采用752N紫外可见分光光度仪测其吸附前后的浓度。

2 结果与讨论

2.1 反应条件对聚羧酸减水剂性能的影响

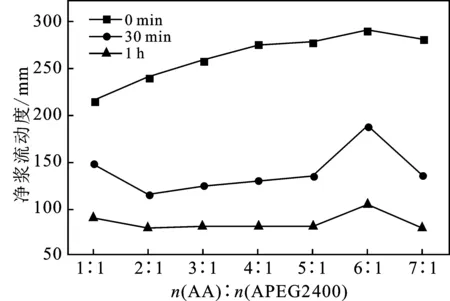

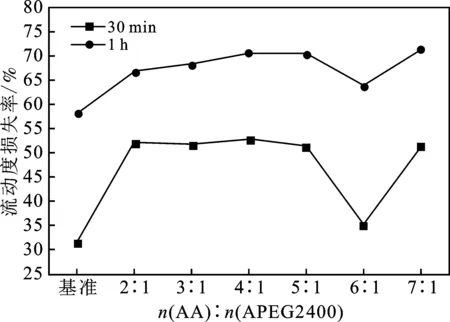

2.1.1 酸醚摩尔比(AA/APEG2400)对氯氧镁水泥净浆(PC)性能的影响n(APEG2400)∶n(SMAS)=1,引发剂用量为单体总体质量的2%,反应控制在85 ℃,分析酸、醚摩尔比对PC流动度的影响。结果见图1、图2。

图1 酸醚比对净浆流动度的影响

图2 酸醚比对净浆流动度损失率的影响

由图1、图2可知,氯氧镁水泥浆体流动度随酸醚比(AA/APEG2400)的增加先升高再降低。n(AA)∶n(APEG2400)为 6∶1时,氯氧镁水泥浆体处于各个时间段的流动度有所提升,而且保证流动度的经时损失最小。导致这一现象的主要原因是伴随酸醚比的增加,大分子单体的个数增加,主链增长,空间位阻提高,提高了减水剂的表面吸附能力。然而,当酸醚比过大时,减水剂分子结构上出现过多的长侧链使得主链上的部分基团无法充分发挥作用,降低了净浆流动度,令减水剂分子的吸附效率明显降低,n(AA)∶n(APEG2400)为6∶1时,合成的减水剂达到最好的效果。

2.1.2 SMAS用量对PC性能的影响n(AA)∶n(APEG2400)为6∶1,APS掺量为2%,反应温度85 ℃,研究SMAS用量对合成减水剂性能的影响,结果见图3、图4。

图3 SMAS对净浆流动度的影响

图4 SMAS对净浆流动度损失率的影响

由图3可知,水化时间越长,氯氧镁水泥的流动度越低。当n(SMAS)∶n(APEG2400)为1,氯氧镁水泥的流动度最高。由图4可知,水化时间越长,氯氧镁水泥的经时损失越大。当n(SMAS)∶n(APEG2400)为1时氯氧镁水泥的流动度损失最低。所以当n(SMAS)∶n(APEG2400)=1时,合成的减水剂对氯氧镁水泥净浆流动度和经时损失的调整效果最好。这主要是由于SMAS掺量较小时,主链相对较长,导致一些减水剂分子中的部分官能团难以发挥其功效,降低了减水剂的分散性,使得氯氧镁水泥流动性较差。当SMAS的掺量逐渐增加时,减水剂的相对分子质量逐渐降低,进而减少了分子主链长度,使官能团的分散作用得到充分发挥,并提高了氯氧镁水泥流动性。但继续增大SMAS的掺量后,减水剂分子主链过短,减水剂分子附着率出现明显下降。因此,当n(AA)∶n(APEG2400)∶n(SMAS) 为6∶1∶1时,合成的减水剂性能最佳。

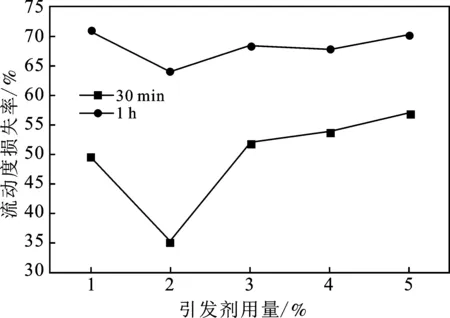

2.1.3 引发剂用量对 PC性能的影响 在85 ℃下反应,n(AA)∶n(APEG2400) ∶n(SMAS)为6∶1∶1,研究APS用量对减水剂性能的影响,结果见图5、图6。

由图5、图6可知,水化时间越长,氯氧镁水泥的流动度越低,经时损失越大。伴随APS用量的增加,氯氧镁水泥的流动性、流动度经时损失分别为先增后减和先减后增,APS的使用量为单体质量的2%时,镁水泥的流动度经时损失最低。分析其原因可能是随着APS用量的增加,减水剂的分子质量有所下降,在一定程度上令氯氧镁水泥流动度有所增强。然而当APS用量过大时,相对分子质量过小,也会降低氯氧镁水泥净浆的流动度。所以,APS的最佳掺量为2%。

图5 引发剂用量对净浆流动度的影响

图6 引发剂用量对净浆损失率的影响

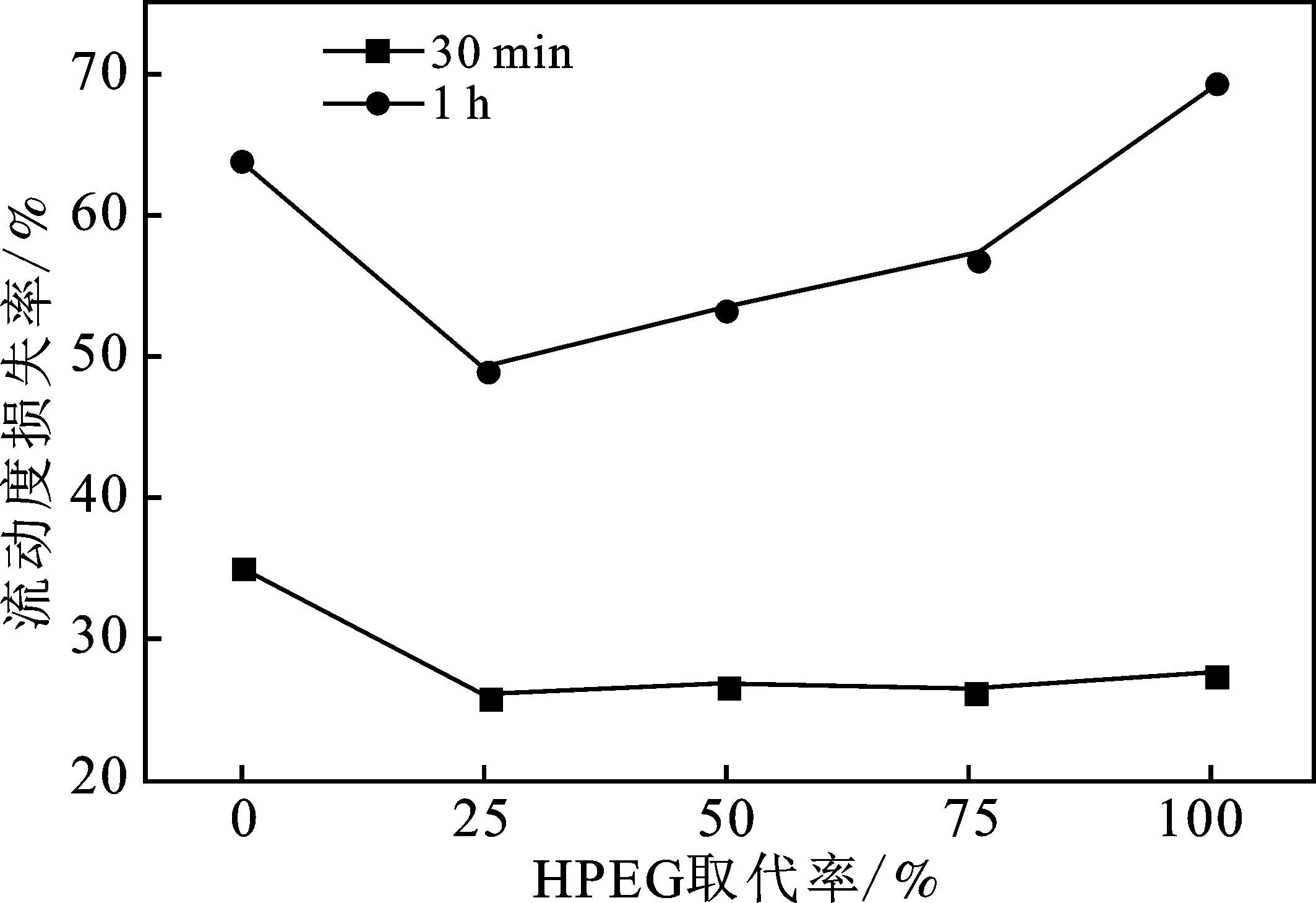

2.1.4 HPEG2400取代量对PC的改性 以APEG2400为合成减水剂的大分子单体,当n(AA)∶n(APEG2400) ∶n(SMAS)=6∶1∶1,APS用量为2%时,合成的减水剂性能最好。采取不同分子量的大分子单体HPEG2400代替APEG2400改进减水剂,对合成减水剂性能的影响见图7、图8。

图7 HPEG取代率对净浆流动度的影响

图8 HPEG取代率对净浆流动度损失率的影响

由图7可知,提高取代率之后,净浆流动度出现了先增再减,且水化时间越长,氯氧镁水泥的流动度越低。当取代率为25%时,氯氧镁水泥净浆流动度会持续提升,直至达到最大值。由图8可知,净浆流动度经时损失率伴随取代率的增大是先减后增,当取代率为25%时,浆体流动度损失率达到极小值。因此,当n(AA)∶n(APEG2400)∶n(HPEG2400)∶n(SMAS)为24∶3∶1∶4时,氯氧镁水泥的流动度最佳。

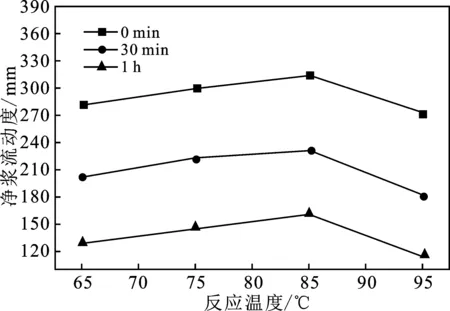

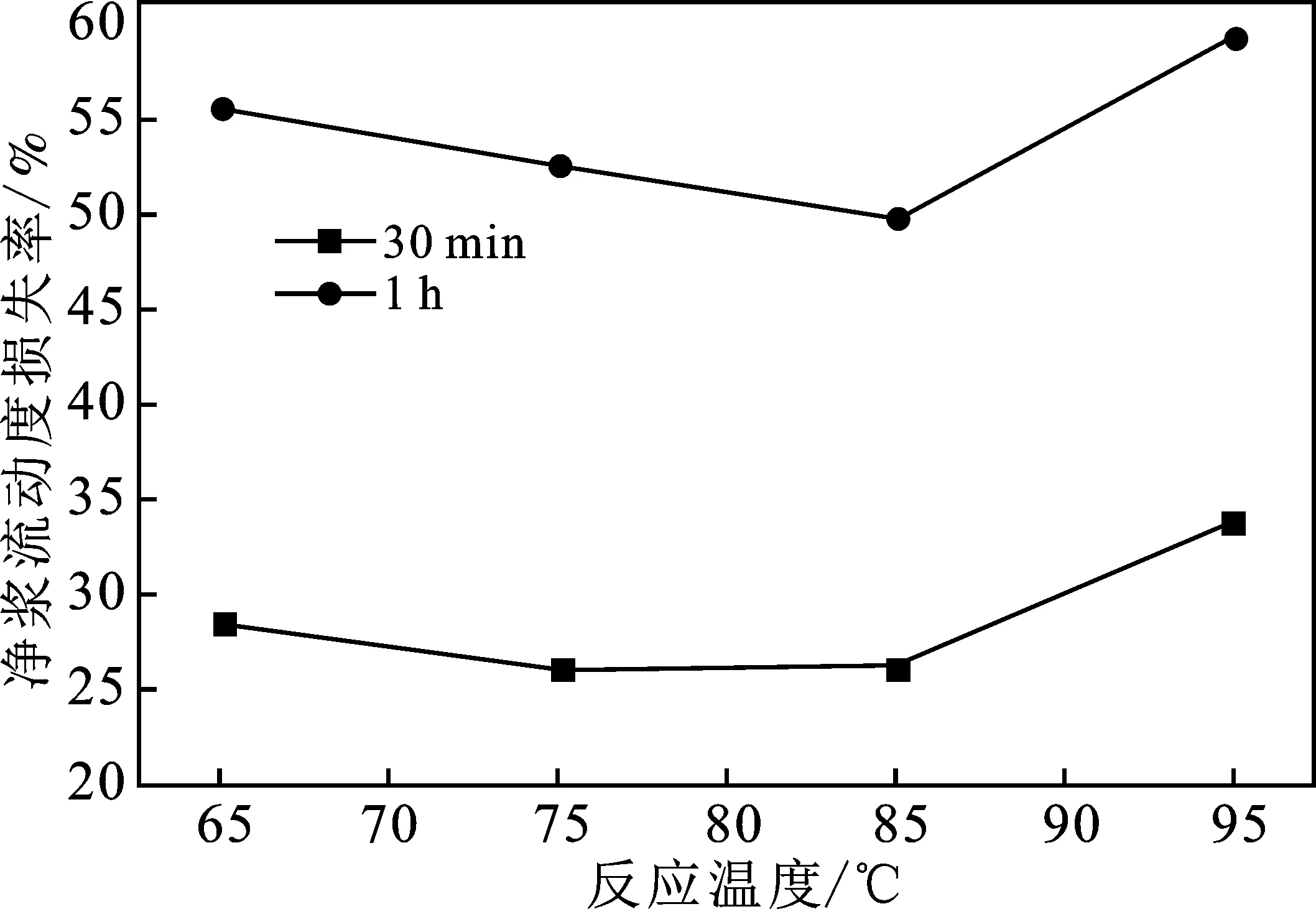

2.1.5 反应温度对PC的影响n(AA)∶n(APEG2400)∶n(HPEG2400)∶n(SMAS) 为24∶3∶1∶4,APS用量为2%,研究反应温度对减水剂性能的影响,结果见图9、图10。

图9 反应温度对浆体流动度的影响

图10 反应温度对浆体流动度损失率的影响

由图9、图10可知,浆体流动度和经时损失随着温度的变化而出现波动,当温度达到85 ℃后,损失最低,而且流动度达到最大值,原因是适当的升温可以促进合成反应的进行,然而温度过高却会抑制合成的进行。所以最佳反应温度为85 ℃。

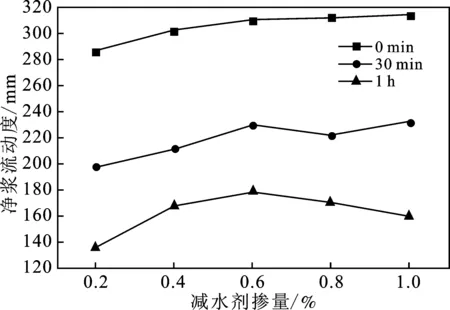

2.2 聚羧酸系减水剂掺量的确定

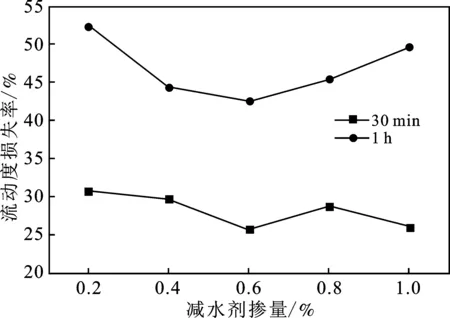

在最佳配比n(AA)∶n(APEG2400)∶n(HPEG2400)∶n(SMAS) 为24∶3∶1∶4,APS用量为2%,反应在85 ℃下合成减水剂,研究合成减水剂的掺量对氯氧镁水泥流动度的影响,结果见图11、图12。

图11 减水剂掺量对净浆流动度的影响

图12 减水剂掺量对净浆流动度损失率的影响

由图11、图12可知,净浆流动度会随着掺入的减水剂用量而出现变化,0.6%为合成减水剂掺量的最佳值,流动度相对较高且流动度经时损失达到最低值。

2.3 合成减水剂表征

2.3.1 聚羧酸减水剂固含量 按标准测量合成减水剂的固含量为25.11%。

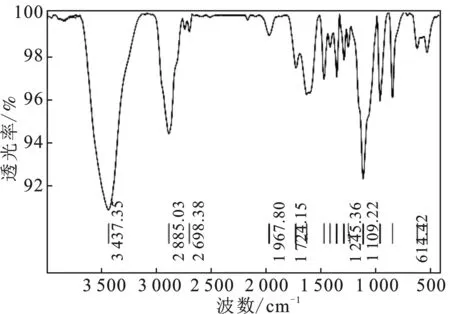

2.3.2 红外光谱分析 最佳配比n(AA)∶n(APEG2400) ∶n(HPEG2400)∶n(SMAS) 为24∶3∶1∶4时,85 ℃合成减水剂的红外光谱见图13,KBr压片法。

由图13可知,合成的聚羧酸减水剂3 437.35 cm-1处的峰为羟基(—OH)伸缩振动特征峰,2 886.03 cm-1处为HPGE2400结构中C—H的不对称伸缩振动特征峰,聚氧乙烯中C—O—C伸缩振动峰出现在1 245.38 cm-1位置,羧酸根伸缩振动特征峰处于1 724.15 cm-1处。表明羧基、羟基、聚氧乙烯基等基团都是合成的减水剂的重要成分。同预设减水剂分子相比,合成减水剂拥有几乎相同的分子结构。

图13 减水剂红外图谱

2.3.3 聚羧酸减水剂的吸附情况 图14为减水剂吸附量测试结果。

图14 减水剂掺量对吸附量的影响

由图14可知,在掺量为0.6%的条件下,合成减水剂的吸附量达到最大值,0.6%以后的吸附量增长率趋于0,可知水泥对减水剂的吸附量在0.6%的掺量条件下达到饱和。

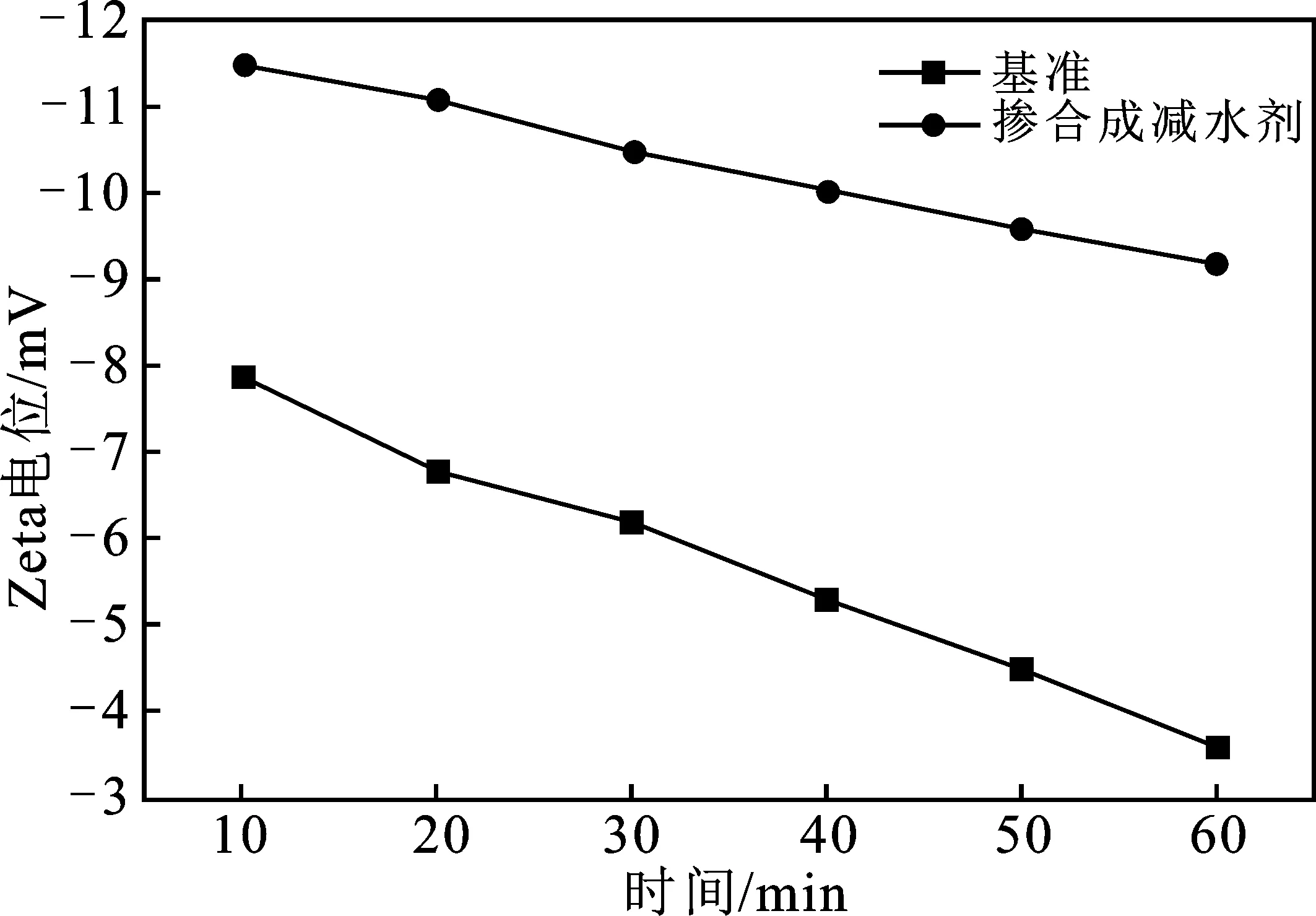

2.3.4 减水剂对氯氧镁水泥Zeta电位的影响 分别测试合成减水剂掺量为0与0.6%时氯氧镁水泥的Zeta电位,结果见图15。

图15 减水剂对Zeta电位的影响

由图15可知,随着水化时间的增加,氯氧镁水泥的Zeta电位下降,此时水泥颗粒间范德华引力变大,范德华斥力越小,更容易团聚,产生絮凝结构。氯氧镁水泥的Zeta电位值在掺入合成减水剂之后得到了明显提升。在水化1 h后,掺入合成减水剂的Zeta电位值达到了基准水泥砂浆的1.4倍。由此可见,氯氧镁水泥颗粒间的范德华斥力会在掺入合成减水剂之后出现明显的提升。此时,絮凝结构生成量降低。

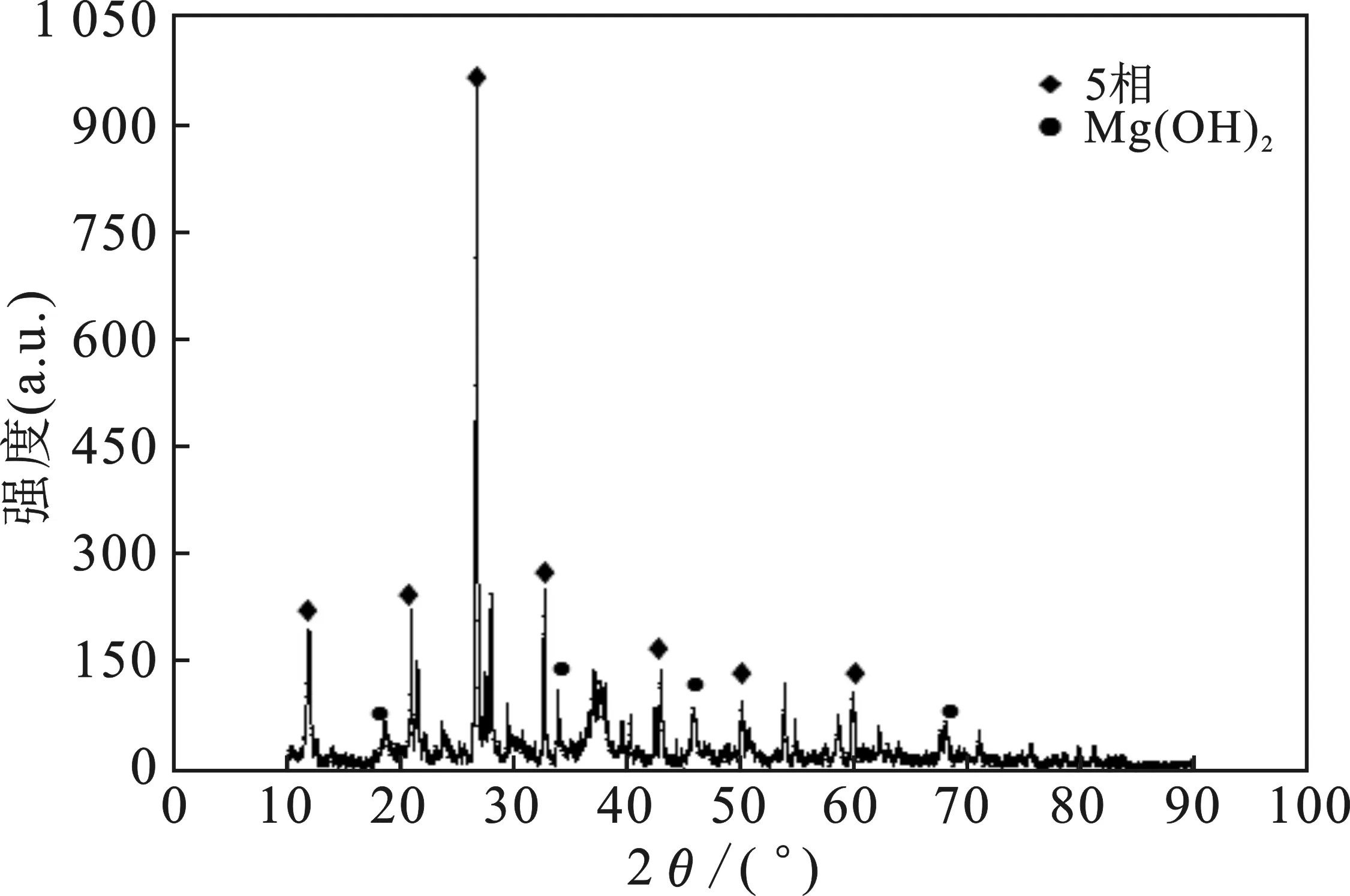

2.3.5 合成减水剂对氯氧镁水泥水化产物的影响 对硬化后的氯氧镁水泥进行XRD分析,结果见图16、图17。

图16 氯氧镁水泥XRD图谱

图17 掺减水剂的氯氧镁水泥XRD图谱

由图16、图17可知,氯氧镁水泥硬化后主要成分是5相,掺入合成聚羧酸减水剂后硬化体5相含量较未掺入减水剂时明显增多,显示减水剂的渗透令镁水泥晶体结构得以优化。

3 结论

(1)使用自由基共聚法制备聚羧酸减水剂,以丙烯酸、甲基丙烯磺酸钠、丙烯醇聚氧乙烯醚等为原料,APS作为引发剂,最佳反应条件是:各单体的摩尔比n(AA)∶n(APEG2400)∶n(HPEG2400)∶n(SMAS)为24∶3∶1∶4,反应温度为85 ℃,APS用量为单体质量的2%。合成减水剂分子含有羟基、聚氧乙烯基、羧酸根等基团,固含量为25.11%。

(2)水泥对减水剂的吸附量在0.6%的掺量条件下达到饱和。氯氧镁水泥的Zeta电位值在掺入合成减水剂之后得到了明显提升。

(3)当合成的减水剂以最佳掺量0.6%加入氯氧镁水泥净浆中时,可起到降低经时损失,提高净浆流动度的作用。