煤化工项目生产排水处理工艺及回用

邓清军,段志栋

(山西中煤平朔能源化工有限公司,山西 朔州 036000)

引 言

对于新建的石油化工项目,能源消耗是关键考虑因素。而水作为工厂原料和动力来源,做好其节约和重复利用工作,可以优化降低企业运行成本。项目对用水指标的要求,迫切需要建设水的回收利用装置。为提高水的重复使用率,降低消耗,实现水资源的高效利用,某煤化工项目建设有中水回用装置。由于中水回用装置多路进水,其水质特点是高浊度、高电导率、高化学需氧量(COD)[1],不能直接作为循环补充水,需经过机械澄清池-多介质过滤器-超滤过程除去悬浮物和有机物,再经反渗透(RO)系统除盐处理制得电导率小于1 000 μS/cm的回用水,水质达到GB/T50335-2002《污水再生利用工程设计规范》[2]表4.2.2要求,才能补入循环水系统,达到中水回用的目的。

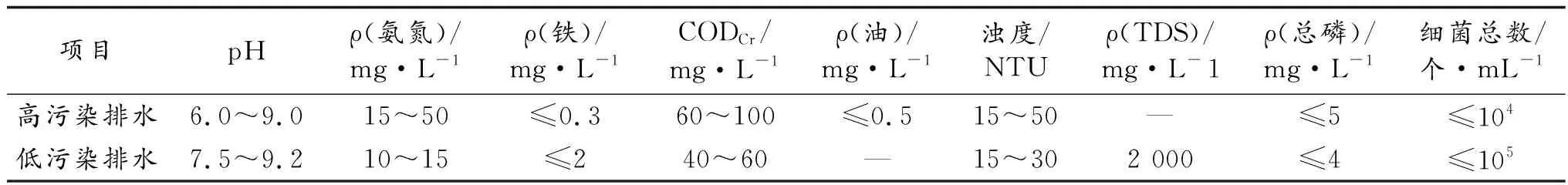

1 系统进水水质

某煤化工项目生产排水有循环水装置排水、脱盐水装置排水、污水处理装置产水等生产排水。其中,高污染排水中,COD为60 mg/L~100 mg/L,ρ(氨氮)为10 mg/L~30 mg/L,浊度为15 mg/L~50 mg/L,水量为120 m3/h;低污染排水中COD为40 mg/L~60 mg/L,ρ(氨氮)为10 mg/L~15 mg/L,浊度为15 mg/L~30 mg/L,水量为371 m3/h~446 m3/h。两种生产排水水质见表1所示。

表1 两种生产排水水质

2 生产排水处理回用工艺流程及说明

2.1 工艺流程

某煤化工项目回用水工艺流程见图1。生产排水流入收集池,用收集池水泵提升到机械搅拌澄清池,澄清池进口管投加絮凝剂(硫酸亚铁)提高对悬浮物的沉降效果,投加氧化性杀菌剂(次氯酸钠)杀灭水中微生物,减少其活性,同时,投加Na2CO3和石灰乳减小钙、镁硬度;用泵加压,在多介质过滤器进口总管前投加盐酸,调整pH为6~8的水进入多介质过滤器去除水中的悬浮物及油类;出水经超滤(UF)系统,水中的大分子有机物质被除去,产水进入超滤水箱,经超滤水泵提升进入管道混合器与阻垢剂、还原剂混合,调整水质满足(RO)系统进水要求,出水经5 μm保安过滤器及反渗透高压泵加压至1.0 MPa~1.4 MPa进入(RO)系统。回用水(RO)系统的淡水进入回用水池,经加压后送入循环水系统作为补水;浓水进入浓水池,经多介质过滤器除去水中的悬浮物后进入浓水(RO)装置,处理后得到的淡水进入回用水池,经泵送入循环水系统作为补水,浓缩后的高浓盐水送入高浓盐水处理系统。

图1 回用水工艺流程图

2.2 主要构筑物

1) 生产排水收集池。1座,盖板钢砼结构地下式,尺寸13.3 m×12 m×3.7 m,容积590.52 m3,有效水深3.5 m,有效容积558.6 m3,配套雷达液位计1台(量程0 m~10 m,4 mA~20 mA输出,24 V直流电源,材质316)。

2) 机械搅拌澄清池。2座,钢砼结构半地下式,每座尺寸高7.1 m/Φ12.4 m,容积320 m3。

3) 澄清水池。1座,盖板钢砼结构半地下式,尺寸14.3 m×6.65 m×5.3 m,容积504 m3,有效水深5.1 m,有效容积484.98 m3,配套雷达液位计1台(量程0 m~10 m,4 mA~20 mA输出,24 V直流电源,材质316),澄清池提升泵4台(Q=230 m3/h,H=45 m,电机功率45 kW,材质泵壳铸铁、叶轮316)。

4) 超滤水池。1座,盖板钢砼结构半地下式,尺寸14.3 m×7 m×5.3 m,容积530.53 m3,有效水深5.1 m,有效容积510.51 m3,配套雷达液位计1台(量程0 m~10 m,4 mA~20 mA输出,24 V直流电源,材质316)。

5) 浓水池。1座,盖板钢砼结构半地下式,尺寸14.3 m×3.65 m×5.3 m,容积276.6 m3,有效水深5.1 m,有效容积266 m3,配套雷达液位计1台(量程0 m~10 m,4 mA~20 mA输出,24 V直流电源,材质316)。

6) 高浓盐水池。1座,盖板钢砼结构地下式内部防腐,尺寸13.6 m×5.6 m×5.0 m,容积380.8 m3,有效水深4.9 m,有效容积373.18 m3,配套雷达液位计1台(量程0 m~10 m,4 mA~20 mA输出,24 V直流电源,材质316),浓水提升泵2台(每台Q=100 m3/h,H=35 m,电机功率37 kW,材质:泵壳及叶轮材质316)。

7) 污泥收集池。1座,盖板钢砼结构地下式,尺寸3.5 m×7 m×4.5 m,容积110.25 m3,有效水深4.3 m,有效容积105.35 m3,配套雷达液位计1台(量程0 m~10 m,4 mA~20 mA输出,24 V直流电源,材质316),污泥提升泵2台(每台Q=80 m3/h,H=20 m,电机功率37 kW,材质铸钢)。

8) 污泥浓缩池。1座,钢砼结构半地下式,每座尺寸高7.45 m/Φ8 m,容积374.2 m3,有效水深7.04 m,有效容积353.7 m3。

9) 回用水池。1座,盖板钢砼结构半地下式,尺寸14.3 m×7 m×5.3 m,容积530.53 m3,有效水深5.1 m,有效容积510.51 m3,配套雷达液位计1台(量程0 m~10 m,4 mA~20 mA输出,24 V直流电源,材质316),回用水泵3台(Q=200 m3/h,H=30 m,电机功率30 kW,材质泵壳铸铁、叶轮材质316),在线式、4 mA~20 mA输出流量计1台(流量0 m3/h~500 m3/h)。

2.3 主要设备

2.3.1 原水调节单元

中水提升水泵4台(Q=200 m3/h,H=20 m,电机功率30 kW,叶轮材质316),絮凝剂投加装置(计量泵3台,每台Q=80 L/h,H=1.2 MPa,材质PVC;计量箱2个,每个容积1 000 L,材质PE;搅拌器2台,每台功率0.75 kW,材质304;液位计2套,材质PP);杀菌剂投加装置(计量泵2台,每台Q=80 L/h,H=1.2 MPa,材质PVC;计量箱1个,容积1 000 L,材质PE;液位计1套,材质PP);石灰乳投加装置(石灰料仓1个,容积100 m3,螺旋输送机1套,搅拌机1台,材质304,反应罐1个,材质碳钢,溶解罐1个,材质碳钢,螺杆计量泵3台,每台Q=2 000 L/h,H=0.5 MPa,材质304),监测仪表(浊度仪2台,每台测量范围0 NTU~100 NTU,4 mA~20 mA输出,pH仪2台),排泥装置(电动闸阀4台,每台PN1.0 MPa,DN200,中线式橡胶衬圈,材质碳钢,手动排泥阀4台,每台PN1.0 MPa,DN300,中线式橡胶衬圈,材质碳钢)。

2.3.2 多介质过滤器单元

中水多介质过滤器10台(Φ3 200 mm,材质碳钢防腐,填料无烟煤Φ0.8 mm/h~Φ1.2 mm/h(高,下同),400 mm,石英砂Φ0.4 mm/h~Φ0.6 mm/h,500 mm;Φ1.0 mm/h~Φ2.0 mm/h,200 mm,Φ2.0 mm/h~Φ4.0 mm/h,100 mm),pH调节装置1套(材质PVC、H=1.0 MPa、Q=50 L/h计量泵3台,材质PE、V=2 000 L计量箱1个,材质PP、液位计1套)。过滤器配中线式橡胶衬圈气动蝶阀,PN1.0 MPa阀板304(DN200共20台,DN125共20台,DN100共10台,DN80共10台,DN50共10台)。过滤器反洗水泵2台(每台Q=260 m3/h,H=0.3 MPa,电机功率37 kW,叶轮材质316)。

2.3.3 超滤单元

自清洗过滤器4台(精度100 μm,Q=150 m3/h,材质碳钢防腐),中空外压超滤装置[3]4套(Q=150 m3/h、回收率≥90%,每套配材质316、PN1.0 MPa对夹式气动蝶阀DN200共8台、DN250共12台、DN50共4台),PP材质在线式4 mA~20 mA输出流量计(0 m3/h~200 m3/h共8台、0 m3/h~40 m3/h共4台、0 m3/h~350 m3/h共1台),浊度仪1台(测量范围0 NTU~50 NTU),压力传感器12个(G1/2外螺纹,氟橡胶密封,4 mA~20 mA输出,材质316),超滤反洗泵2台(每台Q=320 m3/h、H=0.2 MPa、电机功率22 kW、材质泵壳铸铁、叶轮304),超滤反洗加氯装置((计量泵2台,每台Q=330 L/h,H=0.5 MPa,材质PVC),超滤CEB清洗装置(次氯酸钠计量箱1个,容积1 000 L、材质PE;次氯酸钠计量泵3台,每台Q=330 L/h、H=0.5 MPa、材质PVC;酸计量箱1个,容积1 000 L、材质PE;酸计量泵3台,每台Q=330 L/h、H=0.5 MPa、材质PVC;碱计量箱1个,容积1 000 L、材质PE;碱计量泵3台,每台Q=330 L/h、H=0.5 MPa、材质PVC,超滤水泵5台每台Q=260 m3/h,H=0.3 MPa,电机功率18.5 kW,叶轮材质316。

2.3.4 反渗透单元

还原剂投加装置1套(H=1.2 MPa、Q=80 L/h、PVC材质计量泵4台,V=1 000 L、PE材质计量箱1个,0.75 kW、转速35 r/min、材质304搅拌器1个),阻垢剂投加装置1套(H=0.76 MPa、Q=3.8 L/h、PVC材质计量泵6台,V=1 000 L、PE材质计量箱1个),中水反渗透[3]系统4套(单套,Q=112.5 m3/h,25 ℃,回收率≥75%,膜芯材质芳香聚酰胺、脱盐率≥99.5%,保安过滤器4台、每台Q=150 m3/h、P=0.6 MPa,反渗透高压泵4台、每台Q=150 m3/h,H=1.2 MPa、电机功率75 kW、75 kW变频器4台,段间增压泵4台、每台Q=80 m3/h、H=0.4 MPa、电机功率15 kW),材质304中线式橡胶衬圈气动蝶阀(DN150、PN1.6 MPa共12台),220 V常开型压力开关8台(低压开关、小于0.2 MPa开关动作4台,高压开关、大于1.8 MPa开关动作4台),压力传感器12个(0 MPa~3.0 MPa,G1/2外螺纹,氟橡胶密封,4 mA~20 mA输出,材质316),ORP表1台(变送器3-8750-1P,电极3-2717),pH计1台(变送器3-8750-1P,电极3-2716),温度变送器1台(温度范围0 ℃~50 ℃,材质316),电导率仪5台(变送器3-8850-1P,1台电极3-2821-1/4台电极3-2819-1),在线式、4 mA~20 mA输出流量计8台(其中,0 m3/h~150 m3/h共4台,0 m3/h~50 m3/h共4台),中水反渗透冲洗水泵2台(每台Q=150 m3/h,H=0.3 MPa,电机功率18.5 kW,材质叶轮316)。

2.3.5 浓水反渗透单元

浓水多介质过滤器3台(Φ3 200 mm,材质碳钢防腐,填料无烟煤Φ0.8 mm/h~Φ1.2 mm/h(高,下同),400 mm;石英砂Φ0.4 mm/h~Φ0.6 mm/h,500 mm、Φ1.0 mm/h~Φ2.0 mm/h,200 mm、Φ2.0 mm/h~Φ4.0 mm/h,100 mm),过滤器配中线式橡胶衬圈气动蝶阀,PN1.0 MPa阀板304(DN200共6台,DN125共6台,DN100共3台,DN80共3台,DN50共3台),浓水提升水泵3台(每台Q=100 m3/h,H=0.35 MPa,电机功率15 kW,材质叶轮316),浓水反渗透系统2套(单套,Q=75 m3/h,25 ℃,回收率≥40%,膜芯材质芳香聚酰胺、脱盐率≥99.5%,保安过滤器2台、每台Q=80 m3/h、P=0.6 MPa,反渗透高压泵4台、每台Q=80 m3/h,H=1.6 MPa、电机功率45 kW、45 kW变频器2台,),材质304中线式橡胶衬圈气动蝶阀(DN100、PN2.5 MPa共2台),220 V常开型压力开关8台(低压开关、小于0.2 MPa开关动作4台,高压开关、大于1.8 MPa开关动作4台),压力传感器4个(0 MPa~3.0 MPa,G1/2外螺纹,氟橡胶密封,4 mA~20 mA输出,材质316),pH表1台(变送器3-8750-1P,电极3-2716),电导率仪2台(变送器3-8850-1P,电极3-2821-1),在线式、4 mA~20 mA输出流量计4台(0 m3/h~100 m3/h共2台、0 m3/h~40 m3/h共2台)。

2.3.6 超滤/反渗透清洗单元

清洗水箱1台(V=8 m3,材质PE),清洗水泵1台(Q=135 m3/h,H=30 m,电机功率18.5 kW,材质316 L),清洗过滤器1台(Q=135 m3/h,P=0.6 MPa,材质304),功率30 kW电加热器1台。

2.3.7 其他单元

仪表压缩空气储罐1台(容积2 m3、材质碳钢),污泥脱水装置(污泥泵3台、每台Q=80 m3/h,H=80 m,电机功率37 kW,材质316 L),带式压滤机3台(每台Q=4.5 m3/h~7.5 m3/h,H=1.2 MPa、Q=170 L/h、PVC材质加药计量泵1台,H=1.2 MPa、Q=26 L/h、PVC材质加药计量泵1台),螺旋输送机2套。

3 运行及调试情况

3.1 装置运行情况

2016年4月,回用水装置水泵电机试运完成。2016年4月至5月,安装完成4套UF装置,2017年6月RO系统膜元件安装完成。2017年7月开始调试,7月22日中水RO-A投运,进水电导率1 900 μS/cm、产水电导率150μS/cm、浓水电导率3 980 μS/cm,进水压力0.67 MPa、段间压力0.45 MPa、浓水压力0.28 MPa、产水量88.1 m3/h、浓水量62.6 m3/h。7月23日,浓水RO-A投运,进水电导率4 000 μS/cm、产水电导率52 μS/cm、浓水电导率8 000 μS/cm,进水压力0.91 MPa、浓水压力0.84 MPa、产水压力0.03 MPa、产水量34 m3/h、浓水量37 m3/h,7月24日高浓盐水池产满水外送。7月31日中水RO-D投运,进水电导率2 853 μS/cm、产水电导率53 μS/cm、浓水电导率6 730 μS/cm,进水压力0.85 MPa、段间压力0.65 MPa、浓水压力0.5 MPa、产水量80 m3/h、浓水量45 m3/h。8月17日浓水反渗透B投运,进水电导率7 000 μS/cm、产水电导率100 μS/cm、浓水电导率9 000 μS/cm,进水压力0.76 MPa、浓水压力0.75 MPa、产水压力0.025 MPa、产水量21 m3/h、浓水量43.1 m3/h。9月上旬中水反渗透B/C投运,中水回用预处理装置投顺控,回用水装置连续运行产水。

3.2 装置调试情况

回用水装置调试到稳定运行,分界点是机械搅拌澄清池工艺调整前后,2017年7月中旬至2018年3月中旬为工艺调整前时间,2018年3月中旬后为工艺调整后时间。工艺调整前进水水量、水质不稳定,机械澄清池投加药剂为聚合氯化铝(PAC)、次氯酸钠,澄清池出水浊度偏高,超滤产水水质差,反渗透污堵速率快、清洗频繁。工艺调整后进水水量、水质较稳定,调整机械澄清池运行工况,投加药剂为熟石灰、次氯酸钠、硫酸亚铁、碳酸钠,澄清池出水浊度正常,超滤产水水质有改善,反渗透污堵速率下降、清洗次数降低。

4 技术经济分析

该项目调试运行稳定后出水满足GB/T50335-2002《污水再生利用工程设计规范》要求,出水回用到循环水补水系统。项目总投资约2 400万元,运行费用主要包括动力消耗(电)、原辅材料消耗(药剂)、人工管理费等。根据对装置稳定性的统计,耗电680 kW·h、平均进水量400 m3/h计算、电费0.6元/ kW计,电费9 792元/d,进水量耗电1.02元/m3;系统投加药剂有盐酸、液碱、硫酸亚铁、次氯酸钠、阻垢剂、还原剂、Na2CO3和石灰乳等,药剂费用4.81元/m3;本装置中控及现场人员共8人,人均月工资4 600元,管理费1 226.7元/d,0.128元/m3。以上3项合计,中水回用装置运行费用5.958元/m3(设备折旧、维修、更换费用未计入)。

5 存在的问题

中水回用装置进水水质复杂,且水质波动较大,预处理装置处理效果不好,碳酸钠未设计加药装置,熟石灰投加不能自动运行。超滤和反渗透膜系统膜污堵快,清洗频繁。现场操作人员操作经验少。反渗透部分阀门为手动阀,不能自动运行,系统总回收率低,系统进水收集池容积小缓冲能力弱。浓水反渗透前未设计硬度和COD去除装置等。

6 结论

该煤化工中水回用水装置,经过1年多运行,生产排水经“机械澄清池+多介质过滤器+超滤+反渗透”工艺处理,水质达到GB/T50335-2002《污水再生利用工程设计规范》表4.2.2要求。DCS系统操作方便,装置运行平稳。通过对设计工艺装置的调整,优化操作及运行数据确定,该回用水装置产水水质稳定,能够连续运行。对其他煤化工项目及火力发电回用水装置有借鉴意义。由于原设计未考虑污水处理系统高COD、高氨氮来水,现场实际还需对工艺处理单元、操作控制等进行完善优化。