粗煤泥分选工艺研究

吴华衡

(大同煤矿集团大友选煤有限责任公司,山西 大同 037000)

引 言

煤炭资源一直是我国主要的消耗能源,随着使用年限的不断增加,煤炭资源日益枯竭,所以对煤炭资源的高效利用成为了首要的目标,煤炭洗选作为煤炭加工[1]的重要环节,成为众多学者研究的目标,最大化地提升煤炭资源的利用率[2-3]成为了现如今热议的话题,实现煤炭资源的最大化利用可以有效地提升洗煤厂的经济效益[4],减少煤炭资源的污染。

1 颗粒受力方程研究

干扰床分选机是洗煤工作的重要设备,其工作原理就是在分选机的上升水流利用水力作用对物料的颗粒大小进行分选,以达到洗煤的工作目标。纵观整个分选分层的过程可以发现,干扰床分选机的主要原理就是利用物料的重力不同来达到分选分层的目的。颗粒较大的物料受到的重力相对较大,所以沉到了分选机的最底层,而相对较小的物料受到的离心力的作用浮在了分选机的上端。所以了解干扰床的分选理论可以更加有效地提升洗煤厂的分选效率和分选质量。

物料在分选过程中受到了重力和上升水流给予的浮力等,颗粒在上升或下沉的过程中受到彼此给予的摩擦力也对物料的分选造成了一定的影响,本文研究了分选过程中颗粒的受力情况等,并给出了式(1)。

(1)

式中,Fa为颗粒与流体之间的阻力;v为颗粒相对于流体的速度;Cb为阻力系数(一般为颗粒的尺寸与雷诺数的关系式);D为物料颗粒的迎流。

分选的过程中,物料在进行运动时由于运动速度改变而引起的因为流体黏度而产生的一定阻力,其计算公式如式(2)。

(2)

式中,Fb为颗粒受到的黏性阻力;d为颗粒的直径;v为颗粒的速度;va为流体的流速;t为分选时间;α为特征时间。

以上的公式考虑到了颗粒间的作用力,但在实际的分选分层中,颗粒受到重力和浮力等作用时,颗粒的运动方向一般都是跟水流方向相同,所以在考虑颗粒分选过程中的受力情况时,往往可以忽略颗粒之间的作用力等,所以,在考虑单个颗粒的受力情况时,颗粒受力的运动方程会明显简化,简化后的单个颗粒在分选过程中的颗粒受力分析方程如式(3)、式(4)。

(3)

(4)

式中,ρ为水的密度;ρs为物料颗粒的密度。

本文通过对分选过程中的颗粒运动方程分析得出了物料颗粒在分选过程中的受力情况,且根据单个颗粒的运动情况对颗粒在分选过程中的受力情况进行了研究。

2 干扰床粗煤泥分选对比

为了更好地对粗煤泥分选过程进行研究和分析,本文选取传统的干扰床和阻尼干扰床对粗煤泥的分选进行分析,通过达到选煤厂的选煤效果来对比两者的区别,并从上升的流体速度和入料口的入料速度等方面对干扰床的参数进行了一定的优化分析。先将上升水流注入到入水管处,经过射流的方式将流体注入到分选机内,等到上升流体的速度达到稳定后将一定量的物料通过入料口注入到分选机中,经过一段时间后对分选机的溢流和底流进行研究和计算,对比不同分选机的分选效果和分选效率。

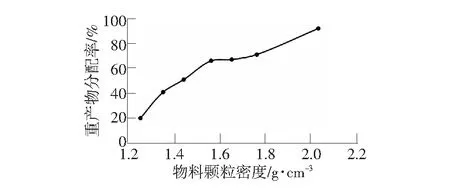

当精煤的分选灰分在0.1以下时,分选的上升流体的速度设定为0.045 m/s,入料口的入料速度设置为1.0 kg/min,入料口的质量浓度设置为0.2 kg/L,精煤的分选分配曲线如图1所示。

图1 传统干扰床的分选分配图

根据图1和检测的数据可以看出,传统的干扰床在进行分选的过程中,当颗粒的密度在1.3 g/cm3时,重产物的分配率只有20%,此时重产物的分配率明显较小,此时的原煤产率只有12.55%;当颗粒的密度为1.35 g/cm3时原煤的产率为46.3%,而尾煤的产率为6.1%,此时的重产物的分配率达到了41%;随着颗粒的密度增长到了1.45 g/cm3时此时的重产物分配率达到了51%,此时的原煤产率为11.4%,尾煤的产率达到了5.8%。随着物料颗粒密度的增加,物料的重产物分配率也在逐渐上升,且在物料的颗粒密度为1.35 g/cm3时原煤的产率最高,当物料的颗粒密度达到2.0 g/cm3时,此时的尾煤产率达到最大值17.1%,物料重产物的分配率达到最大值为93%。

阻尼干扰床的分选效果与传统干扰床分选效果的对比,首先要保证客观条件的一致性,所以在进行阻尼干扰床的分选效果试验的时候,首先设置一系列的参数,参数的设定为:分选上升流体的速度设定为0.045 m/s,入料口入料速度设置为1.0 kg/min,入料质量浓度设置为0.2 kg/L。此时的阻尼干扰床的分选分配曲线如图2所示。

图2 阻尼干扰床的分选分配图

从图2和检测数据可以得出,随着物料的颗粒浓度不断增加,物料的重产物分配率也逐渐增加,当颗粒的密度在1.35 g/cm3时,此时的分选原煤的比例最高,达到了46.3%;当物料的颗粒的密度在1.3 g/cm3时,此时的分选尾煤的产率达到最大值18%。随着物料的颗粒密度的不断增加,原煤的产率呈现出先增大后减小再增大的趋势,最大值和最小值出现在颗粒密度在1.35 g/cm3和颗粒密度在1.75 g/cm3时,而尾煤的产率随着颗粒密度的增加呈现出先增大后减小再增大的趋势,最大值和最小值分别出现在颗粒密度为1.45 g/cm3和颗粒密度1.75 g/cm3时,最大的重产物的分配率出现在颗粒密度为2 g/cm3,此时的重产物分配率达到了97%。

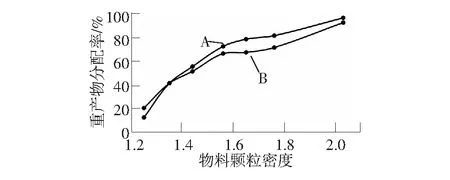

为了更加清楚地分析和研究传统干扰床的分选效果和阻尼干扰床的分选效果,本文将两者的重产物分配率随着颗粒密度的变化曲线进行比较,便于更加清楚地分析出传统干扰床和阻尼干扰床的分选效果。对比图如图3所示。

图3 阻尼干扰床和传统干扰床对比图

图3中的A为阻尼干扰床的分选效果图,B为传统干扰床的分选效果图。对比可以发现,当颗粒密度为1.25 g/cm3时,此时的传统干扰床的重产物分配率略高于阻尼干扰床的重产物分配率;当颗粒的密度达到1.35 g/cm3时,此时俩者的重产物分配率几乎持平,随着颗粒的密度不断增加,阻尼干扰床的重产物分配率明显高于传统干扰床的重产物分配率;当物料的颗粒密度为1.65 g/cm3时,此时的阻尼干扰床的重产物分配率与传统干扰床的重产物分配率的差值达到最大值,差值为9.1%。由图3得知,阻尼干扰床相对于传统的干扰床来说可以较好地提升精煤的产率,对选煤厂的分选工艺提供了一定的指导意义,更好地完成了选煤厂的选煤任务,提升了选煤厂的经济效益。

3 结论

1) 通过对干扰床分选机的分选机理的分析,对物料的颗粒受力情况进行研究,得出了单个物料颗粒在分选机的分选作用下的受力情况,对分选的效率改进提供了理论指导。

2) 对传统干扰床和阻尼干扰床的重产物分配率随着颗粒密度的变化曲线进行分析,得出了原煤的产率都在颗粒密度为1.35 g/cm3时达到最大值,而尾煤的产率在2 g/cm3时达到最大值。

3) 对比了传统干扰床和阻尼干扰床的重产物分配率随着颗粒密度的变化率发现,当物料的颗粒密度为1.65 g/cm3时,此时的阻尼干扰床的重产物分配率与传统干扰床的重产物分配率的差值达到最大的9.1%,阻尼干扰床的分选效果优于传统干扰床。