深海天然气及其水合物开发模式与钻采技术探讨

高德利

中国石油大学(北京)石油工程教育部重点实验室

0 引言

随着全球油气需求量的持续增长与油气科学技术的不断进步,海洋油气勘探开发正在从浅水区(水深小于300 m)向次深水区(水深介于300~500 m)、深水区(水深介于500~1 500 m)及超深水区(水深超过1 500 m)加速推进。深海油气资源勘探开发日趋活跃,如墨西哥湾、西非、巴西、北海、澳大利亚及中国南海等深水海域。近年来,全球重大油气发现大多数(约占70%)都来自海洋深水区(以下简称深海),深海将成为油气资源重要的接替区之一[1]。同时,深海油气勘探开发也面临着“入地、下海”的双重挑战,具有高技术、高风险、高投入及高回报的“四高”特点。其中的“高回报”和巨大的附加效益(如船舶技术进步、信息技术综合应用、海洋地质勘测、海防划界、军事情报获取等),吸引了世界相关国家及公司的持续高强度投入与大规模勘探开发活动。由于深海油气勘探开发具有“四高”的基本特征,出现任何作业事故都有可能极大地增加作业时间和成本,严重时还有可能导致灾难性的后果,因而必须对事关深海油气勘探开发的安全高效作业模式及其技术支撑体系进行持续研究与实践:一方面掌握其基本的科学规律与先进的勘探开发模式,另一方面力求不断取得相关工程技术与装备支撑体系的重大创新与突破。相关研究与实践在国内外均不断取得新的进展[2]。

中国南海油气资源丰富,但其中70%上以都埋藏于深水区,油气勘探开发工作因而面临着许多技术难题和挑战。历经10多年的探索和实践,我国海洋油气钻探的最大水深已超过2 600 m,实现了从浅水到超深水的跨越,同时也发现了丰富的深海天然气和海域天然气水合物(以下简称水合物)资源,亟待进行安全高效开发。这就对深海天然气及其水合物的开发模式及其技术支撑体系提出了迫切的需求,需要通过创新驱动,积极探索相适应的安全高效开发模式,不断实现关键核心技术与装备的重大突破。本文主要讨论了深海天然气及其水合物的安全高效开发模式及其技术支撑体系相关问题,以期为同行及相关企业提供有益的参考。

1 深海天然气及其水合物开发模式探讨

较之于浅水或陆地,深海天然气工程最大的特点就是需要浮式钻采作业、水下井口及相适应的天然气生产与集输系统等。这不仅增加了工程作业的风险及技术系统的复杂性,而且也大幅度增加了工程成本。因此,在深海天然气开发工程中应尽可能地减少水下井口及配套设施的数量,缩短浮式作业时间,并通过实施水平井或以水平井为基本特征的复杂结构井工程,大幅度提高深海天然气田的单井天然气产量以及最终采收率。为此,有必要围绕深海天然气田安全高效开发目标,优选比较适用的工程模式及其配套技术与装备,同时积极探索更加先进适用的工程模式及其技术支撑体系。

1.1 深海常规天然气开发模式

通过浮式钻完井作业建立水下井口与井眼系统,在此基础上建立水下天然气生产与集输处理控制系统,以及实施海底天然气管道建设工程,最终形成“浮式钻完井+水下生产与集输系统+管道外输”的深海常规天然气工程模式。在美国墨西哥湾、中国南海等深水海域的油气开发中,均采用了这种工程模式。例如,2006年发现的南海荔湾3-1天然气田,其发现井LW3-1-1探井(水深1 480 m)位于深水海域,是典型的深海天然气田,其开发就是采用了上述工程模式——一方面通过浮式钻完井等作业建成了多口天然气生产井及水下生产系统,另一方面通过深水管道工程建成了海底管道设施将产出的天然气输送到珠海上岸,并在该管线爬坡至陆坡边缘处(水深约200 m)建立了一个中心处理平台[3]。

另一种开发模式则属于完全的浮式作业模式,即在深海油气工程作业过程中均采用浮式作业模式,在国内外的海洋油气开发中已被大规模的推广应用。如巴西、西非等深水海域的石油开发工程模式,在我国南海石油开发中也采用了这种工程模式,如南海流花11-1油田,就是最早采用这种工程模式进行高效开发的次深水油田[4]。流花11-1油田位于南海东部24/09区块及香港特别行政区东南方向240 km处,所在海域水深为311 m,于1987年发现,1996年3月29日建成投产,是国内第一个采用上述浮式钻采模式进行水平井开发的次深水稠油油田。该油田开发通过浮式钻完井作业建设了水下井口和水平井井网系统,使用半潜式浮式生产系统及悬挂柔性立管系统控制原油生产,再经过浮式生产储卸装置进行船运外输。当然,就深海天然气工程而言,对浮式钻采模式提出了更高的要求,必须对浮式生产的天然气进行必要的液化处理,以便于高效船运外输,相应的工程模式应为“浮式钻完井+水下钻采系统+浮式生产与天然气液化处理系统+船运外输”。这种工程模式,不依赖于海底管道输送设施,可能更适用于深远海天然气田安全高效开发的实际需求。为此,今后在关注一般多功能浮式钻采作业装备的同时,还应该特别关注海上浮式液化天然气(Floating Lique fied Natural Gas,简称“FLNG”)的加工与运输装备(特种船舶)。

另外,如果在深海常规天然气生产中伴有凝析油流出,就必须进行天然气与凝析油的分离处理。如果能够进行水下分离与集输处理,当然是一种比较理想的高效开发模式——这样可以使天然气直接通过海底管道系统输送,使少量凝析油通过立管浮式生产与储卸并通过船运外输。如果采用浮式生产与分离、集输处理等技术,则是一种比较成熟的开发模式——这样分离出的少量凝析油可通过船运外输,而大量的天然气一方面可以进入海底管道系统进行输送,另一方面也可以根据实际约束条件原地进行浮式液化处理并船运外输。

1.2 海域水合物钻采模式

天然气水合物俗称“可燃冰”,是一种可以被开发利用的非常规天然气资源,在储层中的相态呈现为一种“固态”。深水海底附近的高压低温环境有利于水合物的形成与储存,超过90%的水合物都位于水深超过800 m的深水海域,钻采难度很大。针对水合物的钻采难题,国内外尽管已经提出了降压、热采、注入化学剂、CO2置换等多种开采方法,并且在某些海域实施了降压试采工程,但迄今为止尚未实现商业化开发目标,仍面临着重大的技术挑战[5],需要深入开展创新研究与现场试验,力争在海域水合物安全高效开发工程方面实现重大技术突破。为此,有必要积极探索与试验“水平井或复杂结构井浮式钻完井+水合物原位分解开采+水下或浮式生产与集输处理系统+管道或船运外输”的安全高效开发模式及其技术支撑体系,推进中国南海水合物向商业化开发目标加快发展。其中,以水平井或以水平井为基本特征的复杂结构井,被认为是高效开发海域水合物的先进井型技术,相应的钻采工程技术也极具挑战性,相关研究已经取得了重要的进展[6-8]。

另外,如果海域水合物来源于其下部的深层常规天然气藏,则有必要探讨上、下共采的立体化综合开发模式。试想,这里的深层常规天然气储层处于高温高压地质环境中,而浅层水合物储层则处于低温和次高压环境中,基于先进井型技术来控制利用上、下两类储层的温压效应,可望同时钻采深海天然气及其水合物资源,实现其立体化高效开发的目标。

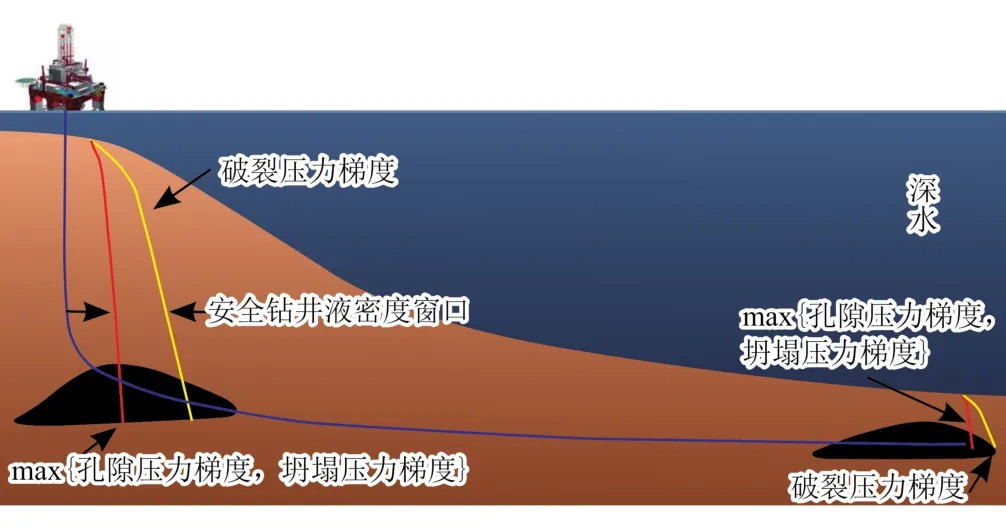

1.3 深水大位移井钻采模式

较之于浅水和陆地,海洋深水钻采工程特别昂贵,主要原因是深水钻采工程依赖于浮式作业平台,并且需要建立和使用水下井口及生产系统。在客观条件具备的情况下,有可能在浅水区建立固定的钻采作业平台并实施超大位移井工程[9],如图1所示。从浅水区定向钻采深水区油气藏,既不需要租用浮式作业平台,也无须建立水下井口及相应的浮式钻采系统,由此不仅可以大幅度的降低工程成本和风险,而且还特别有利于安全环保及后续的生产与集输处理、防护与维修等工程作业。目前,大位移井技术已经取得了重要的进展[10]。

图1 深水靶向大位移井及其安全钻井压力窗口示意图

另外,由于海域水合物在泥线以下埋藏较浅,要通过实施水平井或复杂结构井工程进行高效开发,其工程作业风险较大。因此,有可能基于大位移井技术优选水下井口的位置(井位),以便规避深水条件下浅层水合物水平井或复杂结构井高效开发的钻采作业风险并降低施工难度,相关的工程设计控制技术有待于深入研究与试验。

2 “U”形井开发模式与连通控制方法

“U”形井技术,就是采用定向钻井技术,使地面相距数百米甚至更远的两口井或多口井,在地下数百米甚至数千米的目的层处定向连通对接[8]。采用“U”形井技术高效热采稠油、水合物等非常规油气资源,是一种原位改性高效开发模式。除此以外,“U”形井技术还被应用于盐矿、碱矿、地下煤层气化、地热等钻采工程,以及油气管道的穿越工程中。按连通对接两口井的类型可将“U”形井分为3种:水平井与直井连通、定向井与水平井连通、水平井与水平井连通。其中,第一种井型被称为连通井或对接井,在实际工程中应用较多,技术也比较成熟;后两种井型统称为“U”形水平井,国内外报道较少。

“U”形井技术,对于深海特种油气藏的高效开发具有独特的作用。例如,在海域水合物的高效开发中,“U”形井技术具有先进性与广阔的应用前景。由定性分析可知,“U”形连通井或水平井不仅具有水平井的特征,而且有两个井口,便于对海域水合物原位分解形成的气(天然气)、液(水)、固(砂)三相流进行高效分离与处理,其中一个井口专门用于生产天然气,而另一个井口则可以用来排水和除砂,从而实现海域水合物的安全高效开采。“U”形井连通对接阶段的井眼轨迹控制方法,是“U”形井工程的关键技术之一,主要存在着以下3项技术难点:

1)中靶精度要求高。在水平井与直井连通中,靶点为直井底部约为500 mm的洞穴;在定向井(或水平井)与水平井连通中,靶点即为目标井待连通的水平段井眼轨迹,其直径通常为216 mm。

2)井眼轨迹控制技术要求高。在水平井与直井连通中,如果井眼轨迹控制不当,错过水平井与洞穴的连通,则需要回填后再侧钻进行下一次尝试;在定向井或水平井与水平井连通中,如果不能实现一次性连通,则需要将垂深抬高后再进行下一次尝试。此外,由于要实现定向井(或水平井)与水平井的精确连通,在后续的施工中一般要求在对接连通处下入套管,所以两口井的连通夹角要小于4°。

3)磁导向钻具组合的近钻头磁短节对井眼轨迹控制的影响较大。由于在钻头后面安装有长度为0.5 m左右的磁短节,因而难以准确预测造斜工具的造斜率,同时造斜工具的造斜能力也会受到影响。另外,磁短节的安装也会影响到导向钻具组合工具面的摆放与控制。

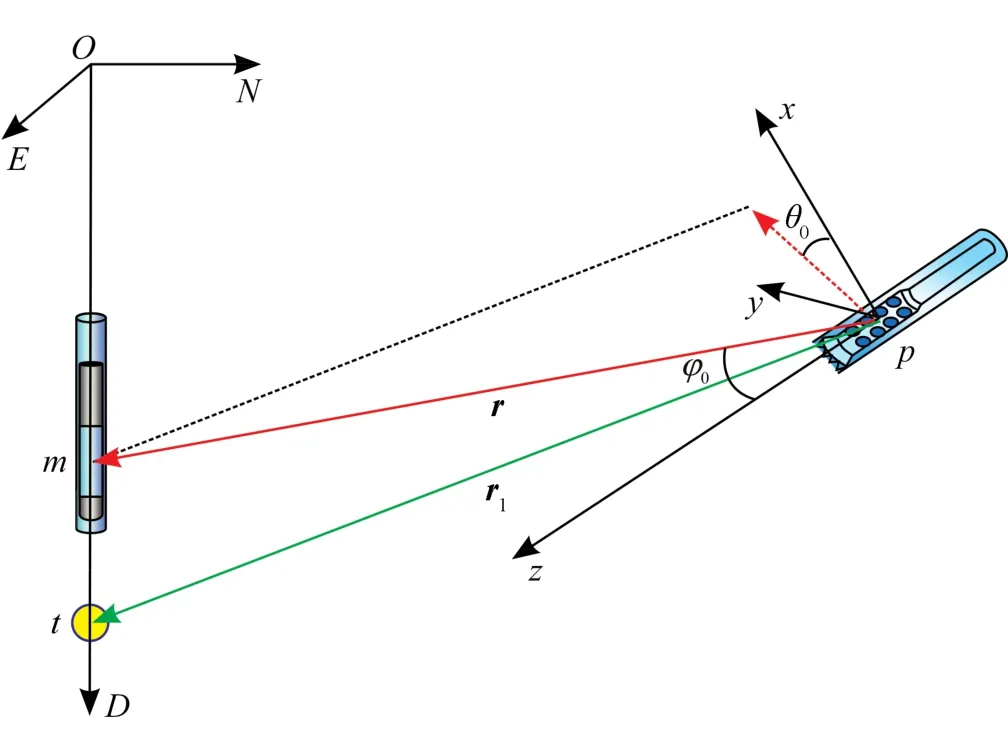

2.1 水平井与直井连通控制方法

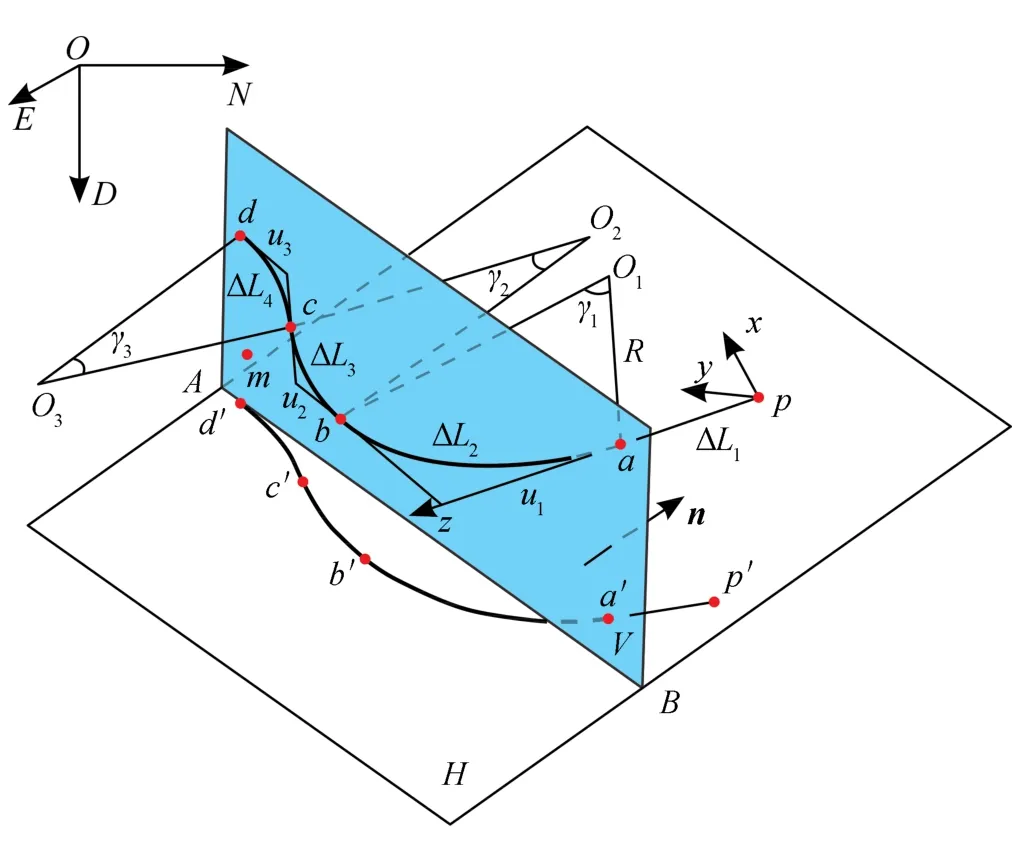

已有不少学者对于水平井与直井连通的井眼轨迹控制进行了研究。笔者基于前人的研究成果,建立了一种新的井眼轨迹控制模型,相应的坐标系如图2所示。其中O—NED表示大地坐标系,O表示原点并选在直井井口,N轴指向正北方向,E轴指向正东方向,D轴铅垂向下指向地心;以当前井底p为原点,建立井底右手直角坐标系p—xyz,z轴指向钻头钻进方向,x轴指向井眼高边方向,y轴按右手法则确定;测点m表示探管所在位置,其在坐标系p—xyz中的矢量表示r的球坐标形式为(r,θ0,φ0),可以由磁导向钻井测距工具精确测得;连通点t表示直井洞穴所在的位置,其在坐标系p—xyz中的矢量表示r1的球坐标形式为(r1,θ1,φ1),可以通过计算获得。

图2 水平井与直井连通的坐标系

该井眼轨迹控制模型设计的基本思路为:首先测得测点m相对于钻头的位置,然后计算出连通点t相对于钻头的位置,接着调整工具面角,最后通过“斜面圆弧+切线段”来进行待钻轨道的优化设计。使用该模型进行一次井眼轨迹控制后,就免得在以后的每次测量时都再来调整一次,只有在后续的井眼轨迹偏差较大的情况下,才有必要再次使用。这可以使得水平井与直井的连通对接过程变得相对简单一些。

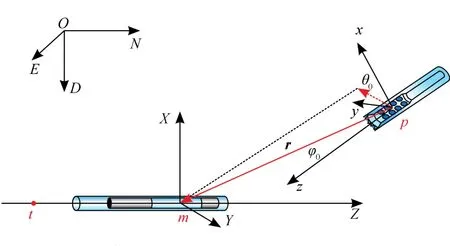

2.2 定向井/水平井与水平井连通对接控制方法

这样的“U”形水平井连通对接方法,包括井眼的轨迹扭方位控制和轨道修正优化设计。

因为基于磁导向钻井测距工具的测点只是实钻水平井上的一个测点,而非目标点,所以现有的限定井眼方向三维轨道设计方法不适用于定向井/水平井与水平井的连通设计。要实现定向井/水平井与水平井的精确连通,势必对井眼轨迹控制提出更高的要求。因此,笔者团队采用稳斜扭方位模式建立了定向井/水平井与水平井连通过程中的井眼轨迹控制计算模型,其建立在水平井着陆与飞机降落时的情形十分相似的基础之上。在上述类比中,钻头就好比飞机,已钻水平井的水平段就好比飞机所要降落的滑行跑道,要想使钻头准确平稳地进入已钻水平井的水平段,就要保证在进行最后连通时,正钻井的井眼轨迹处于已钻水平井的水平段所处的铅垂面内,进而通过“起降式”完成最后的连通。坐标系和井眼轨迹控制计算模型分别如图3、4所示[11]。

图3 定向井/水平井与水平井连通的坐标系

图4 定向井/水平井与水平井连通的轨迹控制模型图

在图3中,O—NED表示大地坐标系,O为原点,N轴指向正北方向,E轴指向正东方向,D轴铅垂向下指向地心。以当前井底p为原点,建立井底右手直角坐标系p—xyz,z轴指向轨道的前进方向,x轴指向井眼高边方向,y轴按右手法则确定。其他符号及其说明与图2相同。

在图4中,点m表示已完钻水平井上的一个测点,其所在水平段所处的铅垂面记为V;n为铅垂面V的单位法向矢量,水平面H与铅垂面V相交于点t表示目标连通点。由待钻点p(当前井底)至铅垂面V上点d的轨道剖面由4段组成,即:。三段圆弧全部采用稳斜扭方位模式完成,并且点b处的轨迹切线所在铅垂面与V面平行,点c到V面的距离等于点b到V面的一半。此外,为轨道剖面在水平面H上的水平投影图。其他符号及其说明与图2相同。

该模型的约束条件为轨道剖面结束点处于铅垂面V上,并且结束点d处的井眼方位与铅垂面V的方位相同。该模型比以前的方法更适用于定向井/水平井与水平井连通过程中的井眼轨迹控制,可以有效提高“U”形水平井连通对接的成功率。

3 深水钻井技术研究

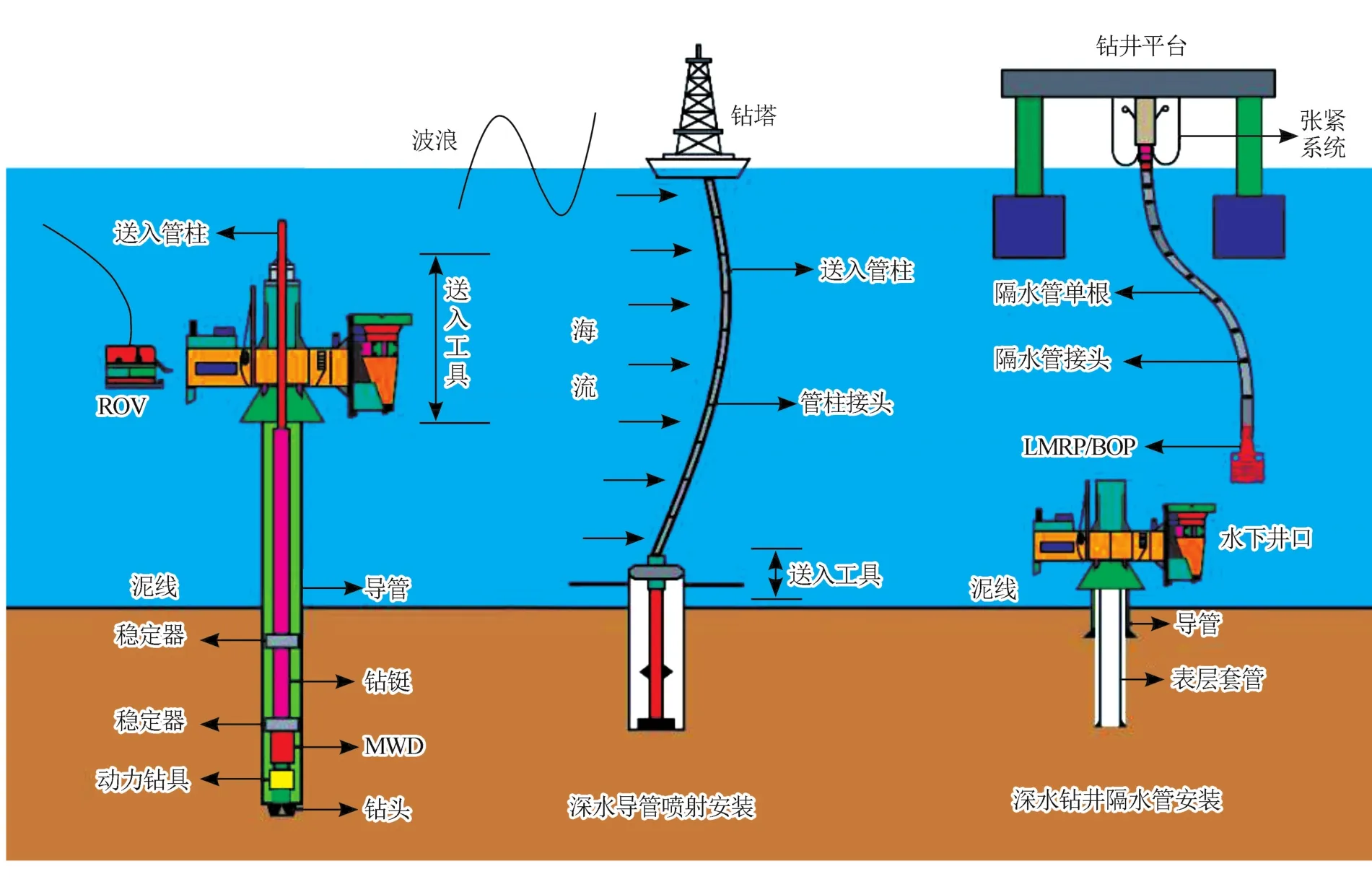

深水钻井技术是深海油气勘探开发不可或缺的关键核心技术之一,有关研究与实践在国内外备受关注。深水钻井作业主要包括深水导管安装、表层套管井段钻井、水下防喷器组及隔水管安装、后续钻井等4个主要作业环节。其中“后续钻井”的技术难度取决于油气藏特性与埋深、不同的井型技术要求(直井、水平井、复杂结构井等)和所钻地层的复杂性。深水钻井导管和隔水管安装作业特征如图 5所示[12]。

近10多年来,笔者带领团队与相关企业密切合作,针对深水钻井工程力学与关键技术问题开展了大量的科学研究与工程实践,主要取得了以下研究进展[2,12-13]:

1)深水井身结构与井筒完整性。综合考虑深水钻井的客观约束条件和作业工艺特点,提出了适用于深水井身结构设计的不同作业安全系数选取方法及套管柱强度设计的推荐做法,并给出了一套先进的深水井身结构优化设计流程。针对深水钻井作业的特点,综合考虑隔水管段井筒传热、钻井液增注、套管及其环空温压效应等诸多因素的影响,建立了深水钻井套管环空循环温度预测计算模型,以及由温度效应导致的环空增压计算模型,并阐明了相关因素的影响规律,提出了深水井筒完整性设计控制新方法。

2)深水导管入泥深度设计与喷射安装控制研究。相关研究成果揭示了深水导管与海底土体相互作用的机理,提出了综合海洋环境、钻井动载等多因素的导管与土体相互作用本构关系;采用不同的桩土接触面模型,对深水钻井导管的承载能力进行了计算分析,揭示了深水导管作为“循环通道”和“持力结构”两大功能的动态力学特性,建立了深水导管喷射法入泥深度预测模型。该模型考虑了深水海底浅层土中黏性土和砂性土的土力学性质和海底分层土侧向摩擦力的影响;同时,考虑了深水环境载荷及无隔水管作业工况的特点,以轴向静载荷为主进行设计,形成了深水无隔水管送入管柱的强度静力设计与动力校核方法,并根据校核结果控制深水导管喷射安装作业过程中钻压等关键操作参数。

图5 深水钻井导管和隔水管安装作业示意图

3)深水钻井隔水管力学行为研究。考虑到深水钻井隔水管安装过程中特殊的边界条件,建立了深水钻井隔水管安装过程中多种动力学行为分析模型及控制方程,揭示了控制深水钻井隔水管安装过程力学行为的关键参数,并获得了相应的安全作业窗口;采用传递矩阵和谱分析方法,对深水钻井隔水管的顶张力进行了优化分析,得到了不同作业参数下的顶张力的最优值;还对深水钻井隔水管紧急脱离时的力学行为进行了深入研究[14]。

4)通过多年的校企协同攻关,取得了以“海洋深水钻探关键技术创新及产业化”项目为代表的重要成果,并由笔者牵头获得了2017年度“北京市科学技术奖一等奖”。该项成果的主要创新内容包括:①通过攻克海洋深水区的浅部地层压力预测、井身结构与套管优化设计、救援井工程设计与压井、超压致密盖层综合提速及浅层土力学参数随钻测量等诸多理论和技术难题,掌握了深水钻探工程全套设计要素和方法,制定了我国深水钻探设计标准、作业规程和技术指南;②形成了深水表层导管入泥深度预测与控制方法,以及深水隔水管综合力学分析与安全作业窗口预测方法,为深水钻探工程安全高效作业提供了重要的技术支持;③建立了深海油气工程科技创新与人才培养基地,自主研发了深水钻井力学模拟实验装置,形成了“产、学、研、用”一体化的创新平台条件。该项成果在我国南海及海外多个深水或超深水钻探区块得以成功应用,有力地推动了海洋深水钻探行业的科技进步,助推了我国海洋深水钻探工程从浅水区到超深水区历史性跨越的实现。

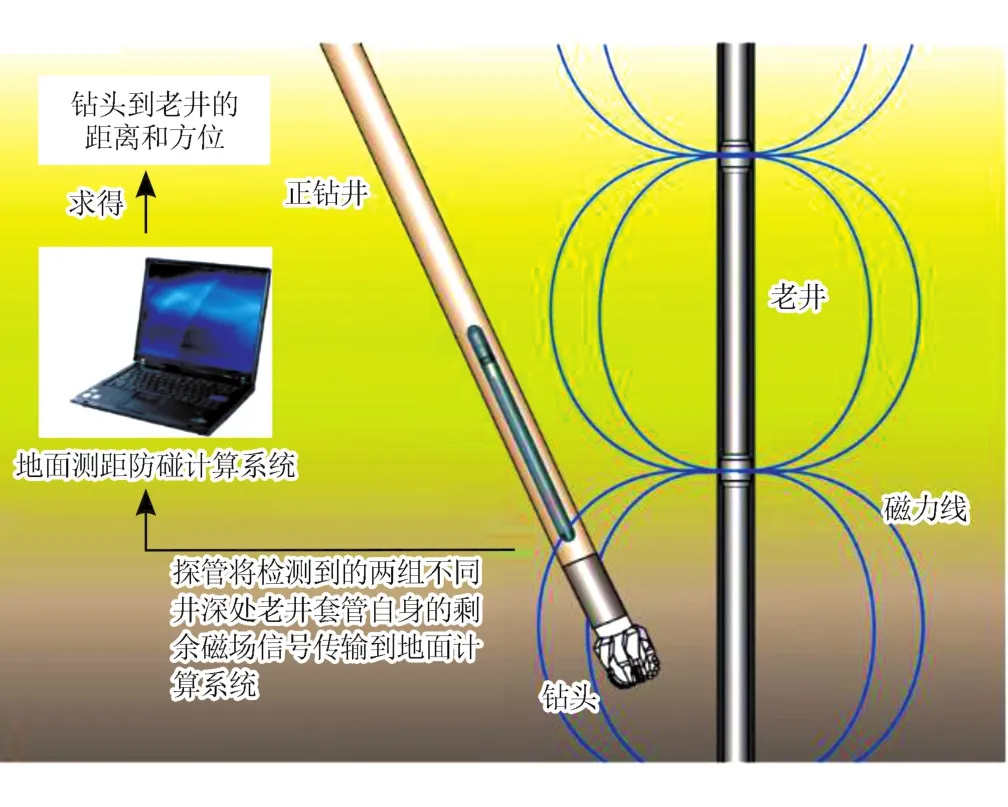

5)复杂结构井磁导向钻井技术研究。以水平井为基本特征的复杂结构井,是高效开发非常规、海洋、低渗透等复杂油气田的先进井型技术,在国内外备受关注。磁导向钻井技术可以实现邻井距离的精确探测与控制,是上述复杂结构井与丛式井钻井工程的关键技术之一。特别是在深海油气钻探与开发工程中,多分支井、“U”形井、救援井等复杂结构井测距与丛式井防碰,都对磁导向钻井技术提出了新的要求。根据邻井相对空间位置关系(邻井轨迹平行和非平行井段),利用会聚角和异面夹角来表征非平行井段的不平行程度,提出了考虑井下磁干扰、会聚角和异面夹角大小的磁导向钻井随钻测距算法,建立了双水平井和连通井磁导向钻井纠偏控制计算模型,自主研发了邻井距离随钻电磁测控系统软硬件,并通过现场试验与应用验证了其先进性[15]。相关研究成果揭示了套管周围空间的磁场分布规律,提出了基于邻井不同井深管柱磁场强度同步测量的随钻磁导向测距与防碰新方法,建立了相应的计算模型。结合现代数据信号采集处理技术和传统的随钻测量(MWD)技术,自主研发了随钻磁导向测距与防碰系统软硬件样机(图6),并成功进行了被动磁测距主动防碰模拟试验。

图6 随钻磁导向测距与防碰系统及其技术原理图

4 结束语

1)中国南海深水区天然气及其水合物的安全高效开发面临着许多技术挑战,迫切需要建立相适应的工程模式及其技术支撑体系,寻求“地质—工程—市场”一体化的解决方案。对于深海常规天然气田,应积极试验与建立“水平井或复杂结构井浮式钻完井+水下钻采系统+浮式生产、集输与FLNG处理系统+船运外输”的开发模式及其技术支撑体系;而对于邻近浅水区的深水天然气田,则可以考虑采用大位移水平井开发模式,将“水下井口”转移到浅水区固定钻采平台上来,从而大幅度提高其综合开发效益。

2)以实现海域水合物商业化开发为目标,应积极试验与建立“水平井或复杂结构井浮式钻完井+水合物原位分解开采+水下或浮式生产与集输处理系统+管道或船运外输”的开发模式及其技术支撑体系。另外,由于水合物埋藏在海底以下的浅部(如南海某海域的水合物埋藏在泥线以下200~300 m之间),难以实施水平井或“U”形井等复杂结构井工程,可考虑将井位选在水深较浅的海底,通过实施大位移井工程进行安全高效开发,或采用吸力锚技术与装备建立水下井口。

3)通过持续的创新驱动,不断提升深水钻探、开采及储运一体化技术体系的先进性与安全高效应用水平。同时,在深海天然气工程中应高度重视安全环保问题,要特别注意防止发生井喷、泄漏等恶性事故。伴随着信息、材料、人工智能等相关学科领域的科技进步,深海天然气工程必然朝着信息化与智能化的方向加速发展。

4)国内外普遍重视深海石油和天然气资源的勘探开发,相关技术与装备的研发与应用不断取得新的进展,若希望了解更多的相关研究与发展情况,请阅读本文的相关参考文献。