热动力水下航行器润滑系统建模与仿真

曹 浩, 屈明宝, 王 祎, 李育英, 赵丽刚, 汤 田

热动力水下航行器润滑系统建模与仿真

曹 浩1, 屈明宝1, 王 祎1, 李育英1, 赵丽刚2, 汤 田1

(1. 中国船舶重工集团公司 第705研究所, 陕西 西安, 710077; 2. 中国船舶工业集团公司 第708研究所, 上海, 200011)

随着水下航行器航速不断提高, 航程不断增加, 其润滑系统的重要性日益凸显。文中介绍了一种热动力水下航行器润滑系统流动与传热的仿真方法, 对其润滑系统进行了一维建模, 对发动机在高、低转速工作时的润滑系统进行了仿真。流量分配的计算结果与试验数据的对比显示, 流量误差在30%以内, 可满足工程应用需求。换热仿真结果说明, 发动机无论是高转速启动还是低转速启动, 滑油温度都需要200 s左右时间才能达到平衡状态, 其平衡温度在润滑油正常使用温度范围内。

热动力水下航行器; 润滑系统; 流动; 换热

0 引言

现代热动力水下航行器动力装置是一个复杂的工程技术系统, 而润滑系统是其关键子系统之一。润滑油是润滑系统的主要工质, 润滑系统主要通过在摩擦零件表面形成一层油膜, 从而减少振动、降低摩擦损耗[1]。水下航行器润滑系统的基本功能包括以下3个方面: 1) 连续不断地将足够数量的清洁润滑油输送到各转动件处进行润滑, 以减少机械摩擦和磨损; 2) 带走摩擦所产生的热量和高温零件传给润滑油的热量; 3) 过滤掉动力装置工作过程中产生的铁屑和杂质[2]。润滑系统通常根据工程师的经验进行设计, 设计效率低、设计质量受经验限制。随着计算机辅助工程技术在润滑系统设计领域的应用和发展, 越来越多的行业开始使用软件对润滑和换热进行仿真, 不仅节约了大量的人力和物力, 还提高了设计质量, 加快了研制进度[3]。

目前计算机辅助工程在润滑系统设计的应用还仅局限于航空发动机和车辆内燃机领域。航空发动机方面, 文献[4]对直升机主减速器的润滑油流量和热耦合进行了研究; 文献[5]研究了航空发动机滑油散热系统, 完善了滑油散热系统性能计算方法。车辆方面, 研究主要集中在内燃机的润滑系统流量分配和换热计算, 文献[6]~[9]对车辆或特种车辆的柴油发动机润滑系统进行了流量和换热仿真。以上计算和仿真都是基于一维的方法。

受空间限制, 热动力水下航行器动力装置设计紧凑, 润滑系统很难采用常规设计, 通常结合其自身的特点设计成油浴润滑、飞溅润滑或强制循环润滑的形式。对于高推重比的水下航行器动力装置, 具有单位质量产生功率高、摩擦负荷大的特点, 油浴润滑和飞溅润滑满足不了其润滑需要。因此在对其润滑系统进行设计时, 最受关注的形式就是强制循环润滑。强制循环润滑系统由滑油泵、管路、喷嘴、过滤器和换热器等组成。受空间和重量限制, 水下航行器携带的润滑油有限, 必须精确分配, 方能保证摩擦件的有效润滑、可靠工作。因此, 在进行润滑系统设计前, 开展流量分配和换热计算仿真是非常必要的。

文中以某型热动力水下航行器动力装置润滑系统为例, 建立润滑系统的流量分配和热量交换模型, 对不同工况下的润滑系统进行计算分析, 校核了模型的准确性和润滑系统的合理性, 为该动力装置的后续研制提供了支撑。

1 理论模型

文中所建模型分为流动模型和换热模型。

1.1 流动模型

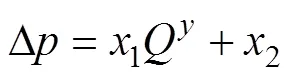

对泵台试验得到的滑油泵压力和流量数据进行数值拟合, 可得其流动特性为

喷嘴的体积流量由下式表示[9]

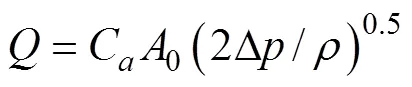

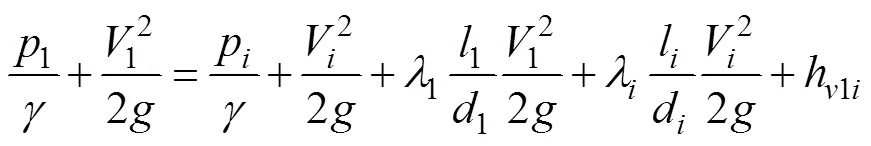

管道阻力损失可利用下式计算[10]

该润滑系统为复杂管网, 润滑油从油泵流出后流量分配遵循伯努利方程。典型分流控制方程为

1.2 换热模型

将发动机定义为与其输出转速成正比例的热源, 冷却器、轴承和齿轮的换热模型定义如下。

1.2.1 冷却器换热模型

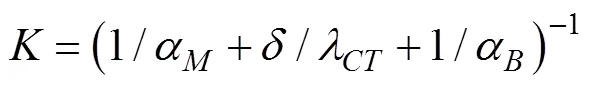

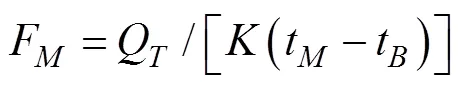

水下航行器使用海水作为冷却介质, 通过滑油冷却器对润滑系统进行换热。滑油冷却器由动力装置的外壳和储油箱外壳组合而成。当水下航行器高速航行时, 滑油冷却器可利用壳体外高速流动的海水向外传递热量。滑油通过滑油冷却器传递到海水的总传热系数为

滑油冷却器热交换面积和通过滑油冷却器传递给海水的换算关系[9]为

式中:F为热交换面积;Q为通过冷却器传给航行器外海水的热量;t为滑油冷却器中滑油的平均温度;t为冷却水温度。

1.2.2 轴承换热模型

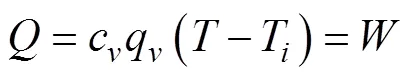

假设轴承工作产生的摩擦功耗全部变成热量,轴承产生的热量全部被润滑油带走, 轴承产生的热量按下式计算[11]

式中:c为滑油比热容;q为润滑轴承的滑油流量;和T分别为滑油流出、进入轴承时的温度。

轴承在工作中的摩擦功耗为[11]

式中 :为流体摩擦的摩擦因数;为平均压力;为轴承宽度;为轴颈;为轴颈角速度。

1.2.3 齿轮换热模型

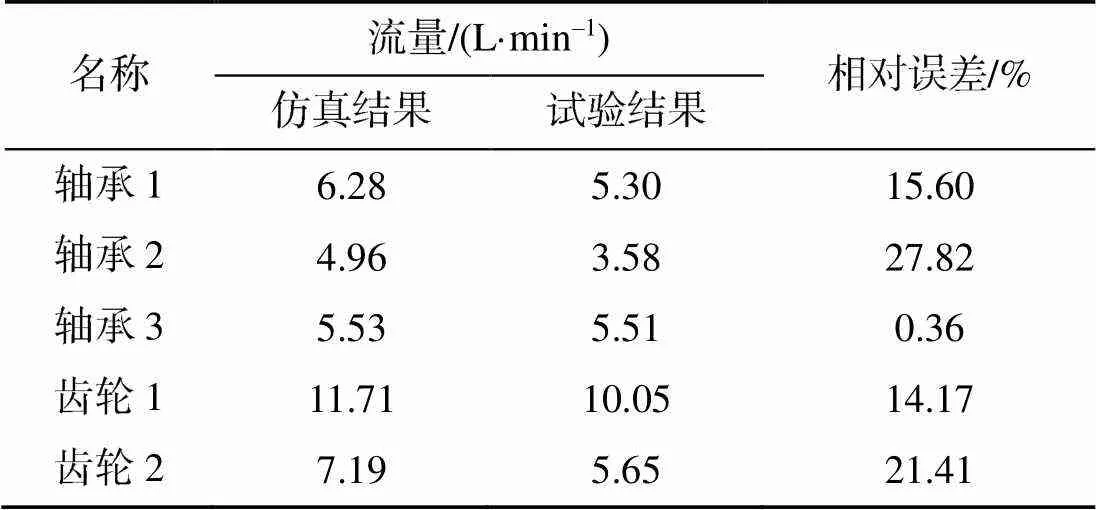

发动机产生的功率绝大部分通过齿轮传递出去, 在传递过程中产生热量导致齿轮温度升高, 如不及时冷却润滑, 很可能导致齿轮发生强度破坏、胶合等现象。齿轮的润滑油需求量可通过齿轮的冷却平衡计算, 润滑油流量为[11]

动力装置内的轴承和齿轮是润滑系统的主要用户。文中换热模型的轴承和齿轮产生热量之和由润滑油带至储油箱, 通过滑油冷却器向海水换热。

2 建模及仿真分析

提取某热动力水下航行器动力装置的润滑系统结构参数, 主要包括喷嘴直径、换热器面积及相关轴承和齿轮参数。滑油泵压力和流量关系由式(1)拟合试验数据得到, 喷嘴流量由式(2)控制。

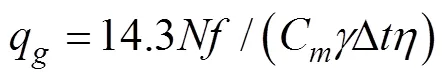

假设水下航行器航行环境为海洋环境, 滑油冷却器外壁为海水, 假设海水温度为恒温20~25℃。按照图1所示流程对润滑系统的润滑油流量分配和润滑油温度进行仿真。

2.1 流量分配仿真结果

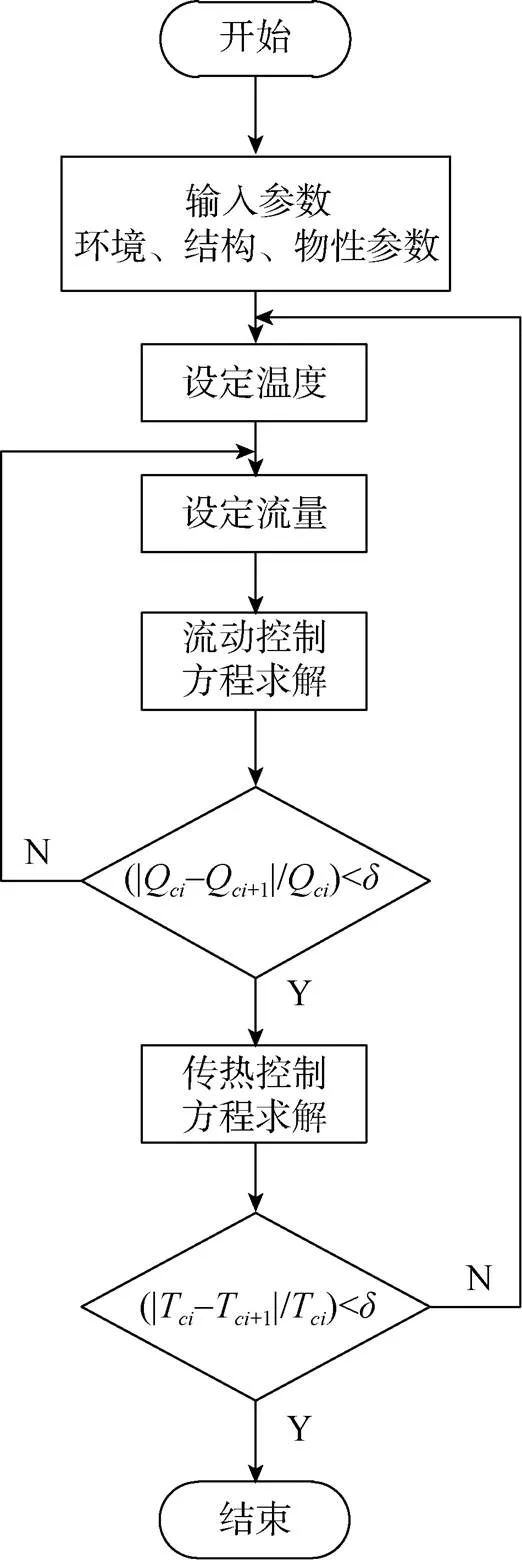

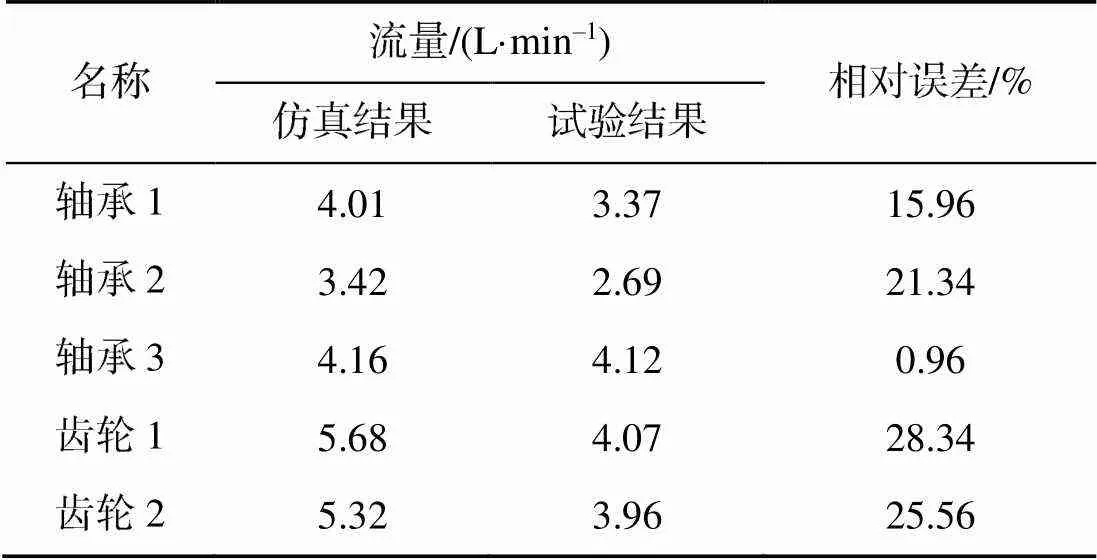

润滑系统各点的流量、流速及压力互相关联, 互相影响。各润滑用户(轴承、齿轮)的流量需求是润滑系统设计的主要关注点。模型计算了发动机低转速(约1 000 r/min)和高转速(约2 000 r/min)下各润滑用户的流量分配情况, 如表1和表2所示。

从表1和表2的仿真计算结果可以看出, 在综合考虑高转速和低转速情况下, 各用户的流量仿真值与试验值相对误差在30%以内。

从表1和表2的数据还可以看出, 试验数据得到的流量值小于仿真计算得到的流量值。这是由于在动力装置工作过程中, 润滑油不仅带走轴承和齿轮产生的热量, 还将机械件之间摩擦产生的铁屑和气缸泄漏的杂质带入润滑系统。从试验后的分解情况分析, 喷嘴和管路在一定程度上均受到杂质的影响, 造成等效直径小于理论值, 导致试验时滑油流量偏低。根据工程使用经验, 30%以下的流量偏差不影响动力装置的正常使用。后续可加强杂质对流量关系的数据积累, 进一步修正流量分配模型, 降低误差。

图1 计算流程

表1 低转速下流量分配

表2 高转速下流量分配

理论上, 滑油流量同发动机转速成正比关系, 表1和表2数据却并未表现出完全的正比关系。这是由于空间限制, 润滑系统的储油箱为发动机舱的下部, 不可避免地造成齿轮和轴承在储油箱液面以下的浸润和飞溅, 引起润滑油的空化和气蚀, 对滑油泵的流量特性带来影响, 呈现非线性特性。为尽可能仿真真实情况, 文中使用的滑油泵流量特性由试验数据修正而得(见式(1))。

2.2 滑油温度仿真结果

滑油经过各个轴承和齿轮等零件后带走热量, 滑油温度升高, 经过滑油冷却器后, 滑油温度降低。若发动机功率恒定, 循环一段时间后, 储油箱内滑油温度最终将基本平衡在某温度区间。这个温度区间不仅与发动机功率有关, 还和海水温度和滑油流量等有关。

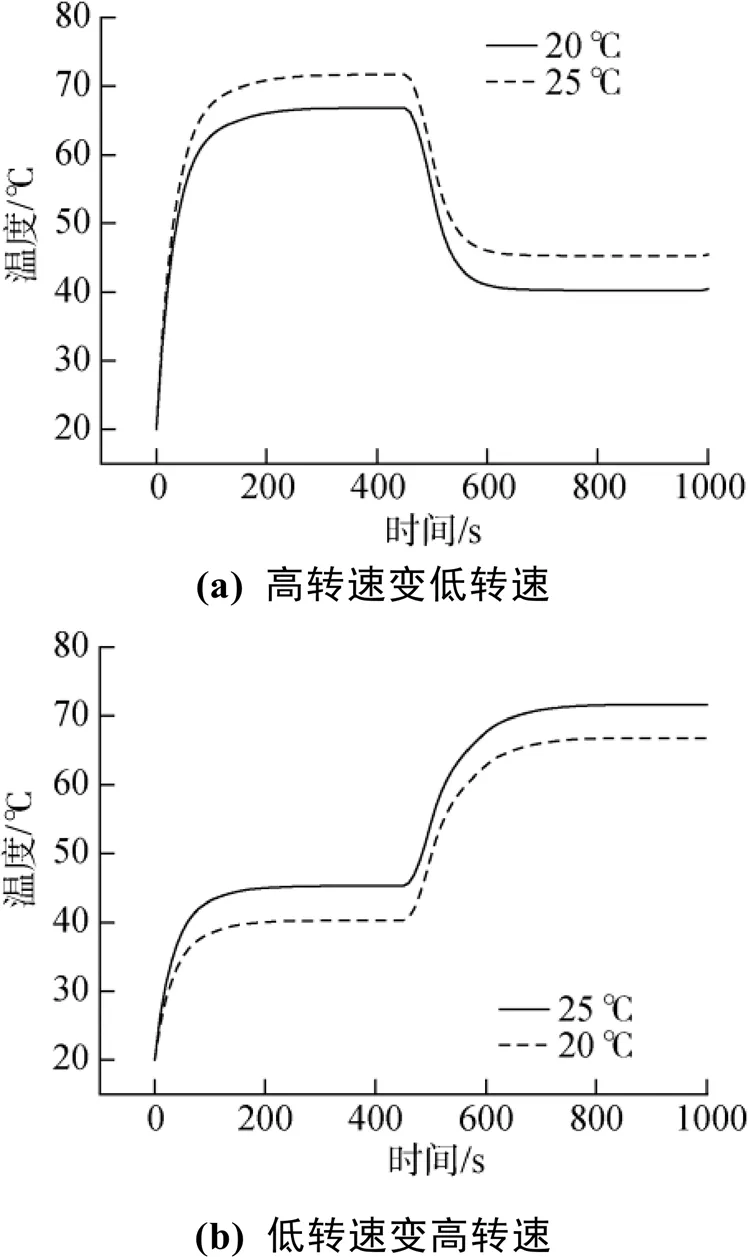

分别计算以下2个状态下的传热仿真结果。第1个状态: 发动机在高转速下工作500 s后, 降低到低转速工作500 s; 第2个状态: 发动机在低转速下工作500 s后, 升高到高转速工作500 s。在仿真计算时还做了以下假设: 海水温度分别为20℃和25℃; 认为换速时间非常短, 可不予考虑。滑油温度仿真计算结果如图2所示。

从图2(a)可以看出, 在高转速工作状态下, 滑油温度迅速升高, 在200 s左右温度达到平衡状态, 平衡温度约71℃。从高速换至低速后, 温度在600 s左右达到平衡, 平衡温度45℃。从图2(b)可以看出, 低转速状态下工作200 s左右, 滑油温度平衡在45℃, 换至高速后, 在600 s左右滑油温度平衡在71℃。

仿真结果说明, 无论发动机是高转速启动还是低转速启动, 滑油温度都需200 s左右时间才能达到平衡状态。高低航速切换后, 需100 s左右时间滑油温度重新达到平衡。经仿真其平衡温度在滑油正常使用温度范围内。对水下航行器的试验数据分析发现, 其滑油平衡温度约在60~80℃范围内。造成滑油平衡温度离散范围较大的主要原因是水下航行器的负载变化范围较大, 例如在进行大深度工况或发电机满负载工作时, 滑油平衡温度会达到上限。文中仿真只考虑某典型工况, 温度数据和试验记录数据趋势符合。

图3 润滑油温度仿真结果

3 结论

文中利用一维方法对某热动力水下航行器动力装置润滑系统开展了建模和仿真分析。所建模型综合考虑了流量和换热, 对发动机高转速和低转速工作状态下的润滑系统进行了计算, 得出了各润滑油用户的滑油分配流量, 并对滑油温度进行了仿真计算, 得到了滑油在2种工作状态下的平衡温度和平衡时间。得到结论如下。

1) 仿真得到的流量分配数据与试验获得的数据相比, 误差在30%以内。后续需积累杂质与流量关系的数据, 进一步修正模型, 降低误差;

2) 无论水下航行器在发动机高转速或低转速状态工作, 润滑油均需200 s的时间才能达到平衡。其平衡温度在润滑油正常使用温度范围内。

[1] 岳阳. 柴油发动机润滑系统流动与传热仿真研究[J]. 工程热物理学报, 2012, 33(8): 1411-1414.Yue Yang. Simulation on the Lubrication System of Diesel Engine[J]. Journal of Engineering Thermophysics, 2012, 33(8): 1411-1414.

[2] 查志武. 鱼雷热动力技术[M]. 北京: 国防工业出版社, 2006.

[3] 孟祥廷, 李美静. 柴油机润滑系统仿真计算与分析[J]. 内燃机与动力装置, 2018(3): 12-16.Meng Xiang-ting, Li Mei-jing. Simulation Calculation and Analysis of Diesel Engine Lubricating System[J]. I.C.E & Powerplant, 2018(3): 12-16.

[4] 李林蔚. 某直升机主减速器滑油冷却系统设计[J]. 直升机技术, 2008(4): 37-41.Li Lin-wei. Design of One Helicopter Decelerator Oil Cooling System[J]. Helicopter Technique, 2008(4): 37-41.

[5] 杨春信, 张丽娜. 发动机滑油散热系统性能计算方法及其应用[J]. 航空动力学报, 2005, 20(2): 219-224.Yang Chun-xin, Zhang Li-na. Method for Predicting the Performance of Oil Cooling System and Its Application[J]. Journal of Aerospace Power, 2005, 20(2): 219-224.

[6] 黄小辉, 毕小平. 坦克动力装置润滑系统计算与分析[J]. 装甲兵工程学院学报, 2005, 19(2): 47-50.Huang Xiao-hui, Bi Xiao-ping. Calculation and Analysis on the Lubrication System of Tank Powertrain[J]. Journal of Academy of Armored Force, 2005, 19(2): 47-50.

[7] 黄小辉, 毕小平. 车用内燃机润滑系统传热仿真[J]. 热科学与技术, 2004, 3(4): 318-322.Huang Xiao-hui, Bi Xiao-ping. Simulation Research on Lubrication System Heat Transfer of Track Vehicle Engine[J]. Journal of Thermal Science and Technology, 2004, 3(4): 318-322.

[8] 袁晓军. 对某增压柴油机润滑系统的一维流体动力学分析及设计改进[J]. 柴油机, 2015, 37(5): 40-45.Yuan Xiao-jun. One Dimensional Hydraulic Analysis on the Lubrication System of a Turbocharged Diesel Engine and Design Modification[J]. Diesel Engine, 2015, 37(5): 40-45.

[9] 许翔. 车用传动装置润滑系统的流动与传热仿真[J]. 机械传动, 2006, 30(5): 5-8.Xu Xiang. Simulation of Lubrication Flow and Heat Transfer in Lubrication System of Vehicle Gearing[J]. Journal of Mechanical Transmission, 2006, 30(5): 5-8.

[10] 华绍曾, 杨学宁. 实用流体阻力手册[M]. 北京: 国防工业出版社, 1985.

[11] 江耕华, 顾永寿. 齿轮减速器的结构与计算[M]. 上海:科学技术出版社, 1970.

Modeling and Analysis of Lubrication System for Thermal-Powered Undersea Vehicle

CAO Hao1, QU Ming-bao1, WANG Yi1, LI Yu-ying1, ZHAO Li-gang2, TANG Tian1,

(1. The 705 Research Institute, China Shipbuilding Industry Corporation, Xi’an 710077, China; 2. The 708 Research Institute, China State Shipbuilding Corporation Limited, Shanghai 200011, China)

With increasing speed and range of undersea vehicle, its lubrication system have become increasingly important. A simulation method for the flow and heat transfer of a thermal-powered undersea vehicle’s lubrication system is introduced in this paper. The one-dimensional model of the lubrication system is built, and the lubrication system of engine working at high and low speed is simulated. The comparison between the calculation result and the test data of flow distribution shows that the flow error is within 30%, which can meet the engineering application requirements. The heat transfer simulation results show that the engine needs about 200 s to reach the lubricating oil temperature equilibrium. The equilibrium temperature is within the normal operating temperature range of the lubricating oil.

thermal-powered undersea vehicle; lubrication system; flow; heat transfer

TJ630.1; TB71.2

A

2096-3920(2020)04-0452-04

10.11993/j.issn.2096-3920.2020.04.015

2019-07-22;

2019-09-30.

曹 浩(1982-), 男, 在读博士, 高级工程师, 主要研究方向为水下航行器振动传递路径分析.

曹浩, 屈明宝, 王祎, 等. 热动力水下航行器润滑系统建模与仿真[J]. 水下无人系统学报, 2020, 28(4): 452-455.

(责任编辑: 陈 曦)