高强度钢成形技术及车身轻量化应用

罗培锋 杨万庆 陈东 吕奉阳

摘 要:高强度钢是车身轻量化的主要材料,高强度钢成形技术是其在车身上应用的关键。文章在介绍高强度钢分类的基础上,综述了冷冲压成形、热冲压成形、辊压成形、液压成形、变厚板成形技术的工艺原理、技术特点和发展动态,简述了高强度钢在国内外车身轻量化项目及欧洲车身会议上的应用。

关键词:高强度钢;成形技术;车身轻量化

中图分类号:U463.82 文献标识码:A 文章编号:1671-7988(2020)16-170-06

Abstract: High strength steel is the main material of body lightweight, and the forming technology of high strength steel is the key to its application in body. Based on the introduction of the classification of high strength steel, the technological principle, technical characteristics and development trends of cold stamping, hot stamping, rolling, hydraulic forming and variable thickness plate forming technologies are summarized. The applications of high strength steel in vehicle body lightweight projects both at home and abroad and ECB conference are briefly described.

Keywords: High strength steel; Forming technology; Body lightweight

CLC NO.: U463.82 Document Code: A Article ID: 1671-7988(2020)16-170-06

前言

根据GB 27999—2014《乘用车燃料消耗量评价方法及指标》,2020年生产的乘用车百公里平均燃料消耗量由6.9L降至5.0L[1]。研究表明,2020年中国市场推出的新车,质量每降低100kg,百公里油耗降低0.445L[2]。车身轻量化是节能减排的有效手段。车身轻量化途径主要包括三个方面:轻量化材料应用、结构优化设计和先进制造工艺。轻量化材料的主要研究方向有两个,一是采用低密度材料替代钢铁材料,如铝合金、镁合金、塑料和复合材料等;二是使用高强度钢降低料厚实现轻量化[3]。由于高强度钢具有优异的性价比、先进的成形工艺和长期积累的制造技术优势,同时考虑到整车研发效率和成本因素,决定了当前阶段车身轻量化技术的主要方向是高强度钢及先进成形技术的开发和应用[4]。

1 高强度钢分类

1.1 按强度分类

国际钢铁协会按屈服强度进行分类,将屈服强度在210~550MPa范围内的钢定义为高强度钢,屈服强度在550MPa以上的钢定义为超高强度钢。日系汽车一般按抗拉强度进行分类,将抗拉强度在340~780MPa范围内的钢定义为高强度钢,抗拉强度在780MPa以上的钢定义为超高强度钢。

1.2 按强化机理分类

根据强化机理的不同,高强度钢可分为普通高强度钢和先进高强度钢。普通高强度钢以固溶强化、析出强化和细化晶粒等为主要强化手段。普通高强度钢主要包括高强度无间隙原子钢、各向同性钢、烘烤硬化钢、低合金高强度钢、含磷高强度钢、碳锰钢等。先进高强度钢主要通过相变进行强化,组织中含有马氏体、贝氏体和残余奥氏体。先进高强度钢具有较高的强塑积,具有更高的轻量化潜力。汽车用先进高强度钢主要有双相钢、复相钢、相变诱发塑性钢、马氏体钢、孪晶诱发塑性钢、淬火配分钢、热冲压硼钢、中锰钢等。

1.3 按发展历程分类

按发展历程,先进高强度钢可分为第一代、第二代和第三代先进高强度钢。第一代先进高强度钢主要以铁素体为基体,包括双相钢、多相钢、相变诱发塑性钢、马氏体钢等;第二代先进高强度钢主要以奥氏体为基体,包括孪晶诱发塑性钢、轻质诱发塑性钢和剪切带强化钢等;第三代先进高强度钢从多相化、亚稳化、多尺度化等方面进行微观组织调控,包括淬火配分钢、中锰钢等。

2 高强度钢成形技术

2.1 冷冲压成形

冷冲压成形是在室温条件下,利用凸模对金属板料施加外力,使板料按照预定的形状发生分离或塑性变形的传统板料成形工艺[5]。分离工序包括落料、冲孔、剪切;成形工序包括弯曲、拉深、翻孔、翻边、胀形、扩口、缩口等。冷冲压成形的特点是模具工艺成熟、生产线成本较低、自动化生产效率高、零件尺寸精度高、产品覆盖范围广,适用于车身覆盖件、车身结构件,如翼子板、侧围外板、地板等。冷冲压成形技术的发展趋势是冲压材料由软钢和普通高强度钢向先进高强度钢扩展,冲压设备采用大型多工位压力机,自动化智能柔性冲压生产线取代半机械化流水生产线[6]。与传统冷冲压相比,高强度钢冷冲压成形存在冲压成形性差、回弹严重、冲压模具受力恶劣等问题[7]。为了克服这些缺陷,除了优化改进冷冲压成形工艺,还需要开发新的高强度钢成形技术。

2.2 热冲压成形

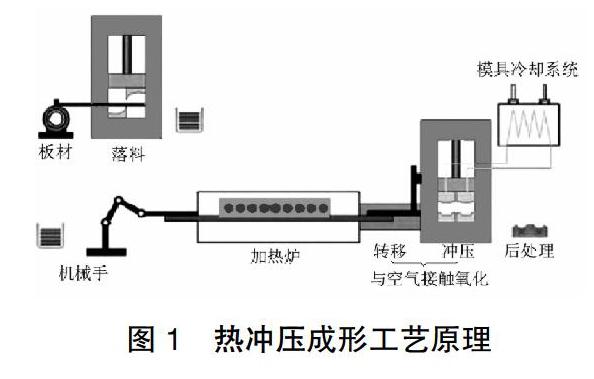

热冲压成形是一种将钢板加热至内部金相组织完全奥氏体化后,进行高温冲压,并通过保温状态下的模具冷却,使得零件內部奥氏体组织转化为马氏体,从而得到高抗拉强度的零件加工技术。热冲压成形工艺原理如图1所示[8],主要包括落料、加热、转移、热冲压、模具淬火等。

热冲压成形的特点有:板材在高温下塑性好,成形能力强;回弹小,尺寸精度高;零件成形后强度和硬度等性能大大提高,表面硬度可达到50HRC以上,抗拉强度可达到1500MPa以上;减重效果明显,使用热冲压件可使板材的厚度减少30%以上[9]。

热冲压成形技术的发展趋势是变厚度、变强度和低温化。热冲压材料由等厚板向变厚板发展,变厚板包括轧制差厚板、激光拼焊板、补丁板等。热冲压零件性能由等强度向性能梯度分布发展,实现热性能梯度分布热冲压成形技术的方法有控制钢板初始加热温度、模具冷却速度、改进模具材料和模具与成形件接触面积等。性能梯度分布热冲压成形对于精确成形、轻量化、高性能、短流程、低成本、环境友好有着重要的作用,是热冲压成形技术发展的重要方向[10]。

与传统热冲压成形相比,低温预冷热冲压成形增加了预冷工序,如图2所示。研究表明,采用22MnB5钢低温预冷热冲压生产的B柱,零件厚度分布、力学性能和显微组织均优于传统热冲压工艺,同时可以降低模具淬火温度提高模具寿命,缩短冲压周期提高生产效率[11]。

与传统热冲压22MnB5钢相比,在获得1500MPa抗拉强度时,中锰钢温成形技术的加热温度可降低到800℃,较传统热冲压成形工艺降低150℃,微观组织明显细化,表面无明显脱碳,塑性明显提高[12],断后伸长率提高30%以上,同时提高零件的表面质量[13]。

2.3 辊压成形

辊压成形是将卷材、带材通过多组顺序配置并且渐变的成形轧辊,不断地进行横向弯曲,加工成所需的特定断面零件的成形工艺[14]。辊压成形工艺原理如图3所示。辊压成形技术的主要特点是生产效率高、适合大批量生产、加工产品的长度基本不受限制、可实现连续化生产、可较好地控制回弹、成形产品表面质量好、尺寸精度高、生产线中可集成冲孔焊接等工艺、材料利用率高,较其他工艺节约材料15%~30%、生產过程噪音低污染小[15]。

辊压成形技术的发展方向有:等截面辊压成形向变截面柔性辊压成形发展,传统冷辊压成形向热辊压成形发展。变截面柔性辊压成形技术克服了等截面零件的应用局限,可以生产变截面的复杂零件,扩大了辊压成形技术的应用范围。图4是三维柔性辊压设备,图5是变截面柔性辊压成形零件,零件截面尺寸在宽度和深度方向可变[16]。

热辊压成形工艺可以提高高强度钢纵截面形状尺寸精度。室温25℃冷辊压成形和600℃热辊压成形的方管纵截面弯曲度的变化对比如图6所示。方管长度为1000mm,方管标准高度为40mm,两端最大翘曲处与标准高度的距离即为方管弯曲度。25℃冷辊压成形,方管两端的翘曲高度分别为6.02mm和6.62mm;600℃热辊压成形,方管两端位置的翘曲高度分别为0.74mm和0.71mm,方管纵截面弯曲度得到显著改善[17]。

2.4 液压成形

液压成形根据金属坯料的不同可分为管材液压成形、板材液压成形、壳体液压成形三类。管材液压成形一般也称为内高压成形,是以管材为坯料,在内压和轴向补料联合作用下,将管材成形为所需形状的先进制造技术[18]。管材液压成形的工艺过程如图7所示,包括模具准备、放入管件、合模、充液排气、密封加压、增压成型等阶段[19]。管材液压成形以空心替代实心、以变截面取代等截面、以封闭截面取代焊接截面,与冲焊件相比可减重15%-30%,且可大幅提高零件的刚度和疲劳强度。

板材液压成形是采用液体介质代替刚性模具传递载荷,使板材在液体介质的压力作用下贴靠凸模或凹模,通过控制流体介质的压力和压边力使板材成形为所需形状的曲面零件[20]。板材液压成形具有成形极限高、尺寸精度高、工艺可控、制造成本低等优点,在高精度、复杂形状、薄壁曲面件的成形方面显示出巨大的潜力。板材液压成形新技术主要有径向主动加压充液拉深、预胀充液拉深、正反向加压充液拉深、双板成对液压成形[21]、板材充液热成形[22]、板材充液冲击成形等[23]。

壳体液压成形是在封闭壳体内充满液体介质,并通过一个加压系统向封闭壳体施加内压,使壳体产生塑性变形而逐渐趋向于目标壳体的成形方法[24]。壳体液压成形,也称为无模液压胀形,不需要模具和压力机,是一种高柔性、低载荷、低投入、高效率的成形技术。壳体液压成形从单层球形容器逐步发展到双层球壳、不等厚球壳、椭球壳、环壳和多面壳体等[25]。图8是典型的壳体液压成形零件[26]。

2.5 变厚板

变厚板可分为轧制差厚板、激光拼焊板、补丁板等。轧制差厚板是通过实时调整轧机的轧辊缝隙,而生产出的一种厚度连续变化的变截面钢板。轧制差厚板工艺原理如图9所示[27]。轧制差厚板没有焊缝和焊点,厚度变化均匀,表面质量好,厚度变化区的连接强度高。轧制差厚板适用于需要局部加强、厚度减薄和提高材料等级的零件,可以使零件的重量显著降低。图10是五段式和三段式差厚仪表板管梁示意图,五段式和三段式方案均能满足仪表板管梁性能要求,五段式方案轻量化效果最优,减重幅度达13.18%,三段式方案便于轧制及过程控制,减重幅度为8.1%[28]。

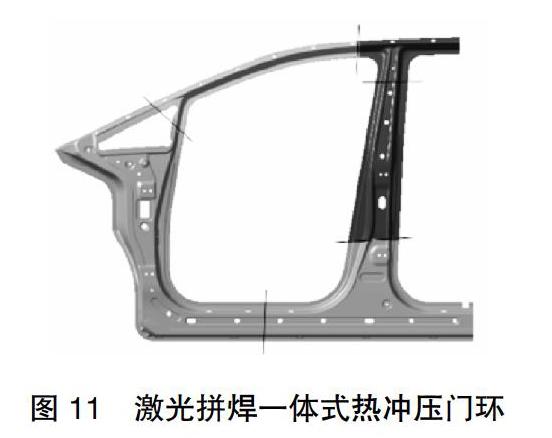

激光拼焊板是将不同表面处理、不同钢种、不同厚度的钢板采用激光焊接技术组合成毛坯件[29]。最初用于提供超大尺寸坯料,解决市场现有钢板尺寸不足的问题。激光拼焊板可以具有不同的厚度、材质、表面涂层,可以减少零件的数量、减轻零件的质量、降低生产成本,提高材料利用率,增加结构的整体性和尺寸精度[30]。图11是采用激光拼焊板生产的一体式热冲压门环。

补丁板一般采用点焊将两种不同形状尺寸的钢板进行焊接再进行热冲压成形[31]。补丁板热冲压成形技术可以在提升车身性能的同时,降低重量和制造成本,是实现车身轻量化的一项先进技术。图12是采用补丁板热冲压成形技术生产的某车型前纵梁后段。

3 高强度钢在车身轻量化上的应用

[3] 康永林.汽车轻量化先进高强钢与节能减排[J].钢铁,2008(06):1-7.

[4] 赵一鸣,郑德兵,柳一凡.基于车身轻量化技术的高强钢应用趋势[J]. 汽车与配件, 2016(46):76-79.

[5] 熊志卿.冲压工艺与模具设计[M].北京:高等教育出版社, 2011.

[6] 王燕齐,程永奇, 张鹏,等.板料先进成形工艺研究现状与发展趋势[J].热加工工艺, 2018,47(7): 5-10.

[7] 杨亘,夏琴香,邱遵文,等.高强钢板在汽车上的应用及冲压成形性能研究现状[J].现代制造工程,2012(7):138-143.

[8] 高阳.汽车轻量化技术方案及应用实例[J].汽车工程学报,2018, 008(001):1-9.

[9] 庄百亮,单忠德,姜超.热冲压成形工藝技术及其在车身上的应用[J].金属加工(热加工), 2010(21):71-73.

[10] 彭艳,刘才溢,郝露菡,邢鹏达.性能梯度分布热成形技术研究进展[J].机械工程学报, 2016,52(08):67-75.

[11] Ganapathy M, Li N, Lin J, et al.Experimental investigation of a new low-temperature hot stamping process for boron steels[J]. Interna -tional Journal of Advanced Manufacturing Technology, 2019(105): 669–682.

[12] 王存宇,曹文全,董瀚.中锰第三代汽车钢及其先进性[C].中国金属学会.第十一届中国钢铁年会论文集—S07.汽车钢.中国金属学会:中国金属学会, 2017:94-99.

[13] 王存宇,周明博,李晓东,等.温成形中锰钢的组织性能评价[J].钢铁,2019,54(10):58-65.

[14] 丁永胜. F18 B柱冷辊压成形工艺的研究[D].燕山大学, 2011.

[15] 王远,管奔.高强钢成形技术及其在汽车轻量化中的应用[J].新材料产业,2015(2):31-35.

[16] Mohrbacher, H., Sp?ttl, M. & Paegle, J . Innovative manufacturing technology enabling light weighting with steel in commercial vehicles[J]. Advances in Manufacturing, 2015, 3(1):3-18.

[17] 彭雪锋.高强钢局部加热辊压成形技术研究与应用[D].北京科技大学, 2017.

[18] 苑世剑,何祝斌,刘钢,等.内高压成形理论与技术的新进展[J].中国有色金属学报, 2011,21(10):2523-2533.

[19] 马玲玲.车身B柱加强管液压成型工艺研究[D].吉林大学,2018.

[20] 苑世剑.现代液压成形技术[M].北京:国防工业出版社,2009.

[21] 苑世剑,刘伟,徐永超.板材液压成形技术与装备新进展[J].机械工程学报, 2015,51(08):20-28.

[22] 王欣.高强度钢板充液热成形数值模拟研究[D].哈尔滨理工大学, 2016.

[23] 林俐菁.充液冲击成形关键技术研究[D].合肥工业大学,2016.

[24] 苑世剑,滕步刚.无模液压胀形技术——王仲仁教授的一项发明[J].塑性工程学报, 2004(02):9-20.

[25] 张伟玮.双母线椭球壳液压成形研究[D].哈尔滨工业大学,2015.

[26] Bell,C.,Corney,J.,Zuelli, N.et al.A state of the art review of hydrofor -ming technology[J/OL].Int J Mater Form (2019). https://doi.org/ 10.1007/s12289-019-01507-1.

[27] 齐镇镇.高强钢变厚板热冲压工艺基础研究[D].燕山大学, 2017.

[28] 刘念,徐涛,徐天爽,等.于差厚技术的汽车仪表板管梁轻量化设计[J].吉林大学学报(工学版), 2018,48(01):199-204.

[29] 阎启,曹能,俞宁峰.激光拼焊板成形性能的试验研究[J].应用激光, 2003(02):71-73.

[30] 田浩彬,林建平,刘瑞同,许永超.汽车车身轻量化及其相关成形技术综述[J].汽车工程, 2005(03):381-384.

[31] 高宪臣,贺东方,李文德,等.超高强钢补丁板的热冲压成形工艺[J].锻压技术,2016,41(09):80-83.

[32] 康斌.国外汽车轻量化研究现状分析[J].中国钢铁业, 2014(04): 17-20.

[33] 罗晔.韩国浦项钢铁公司汽车用钢技术的研发进展[J].汽车工艺与材料, 2015(04):57-63.

[34] 吕奉阳,罗培锋,陈东.基于ECB的车身轻量化材料应用趋势[J]. 汽车实用技术, 2019(19):179-183.