自动变速器离合器降扭优化

林慧明 刘金刚 赵又红

摘 要:我国已成为世界上最大的汽车生产及消费国,相应汽车变速器市场也同步发展。随着人们生活水平提高,对汽车舒适性等要求也越来越高,乘用车变速器市场也从手动变速器为主转变成自动变速器为主。自动变速器原来以匹配中高端大排量汽车为主,逐步延伸到中低端小排量汽车。变速器对应的发动机输入扭矩是有一定范围的,本文介绍某大扭矩的自动变速器为匹配小扭矩汽车,对其离合器进行优化。通过计算确认离合器可以减少一组摩擦片,最后减少了零件成本并降低了离合器摩擦功率损失,同时保证了换档质量。

关键词:自动变速器 湿式离合器 离合器结构 离合器压力计算

1 引言

目前我国乘用车发动机产品,最大扭矩在100Nm以下的占10%,最大扭矩在100Nm到200Nm之间的占65%,最大扭矩在200Nm到300Nm之间的占19%,最大扭矩在300Nm以上的占6%[1]。某变速器匹配发动机输入扭矩最大可达500Nm,为了取得更广泛的应用市场,计划以此变速器为原型设计最大输入扭矩为300Nm新款产品。基于输入扭矩大幅下降,适当降低离合器扭矩传递能力能够对油耗、生产成本等有一定改善。

该变速器一个有四个多片式离合器。本文取C1离合器为例进行分析计算。

2 离合器结构及其工作原理

如图1所示C1离合器包括以下部件:1.超速轴组件(动力输入元件)、2.活塞、3.回位弹簧、4.档圈、5.对偶片(共6片)、6.摩擦片(共5片)、7.后行星架组件(动力输出元件)、8.卡环。

超速轴组件与活塞一起组成一个密闭的活塞腔,当向活塞腔中注入压力油时活塞会向上推动对偶片和摩擦片,使其结合依靠两者之间摩擦力将动力输入元件和输出元件连接起来。当压力油泄出后活塞在回位彈簧的作用下回到原位,对偶片和摩擦片脱离。而在接合和脱离的临界状况下通过阀体精准地控制活塞腔中油压变化可实现滑动,避免换档冲击。

3 控制方式及影响因素分析

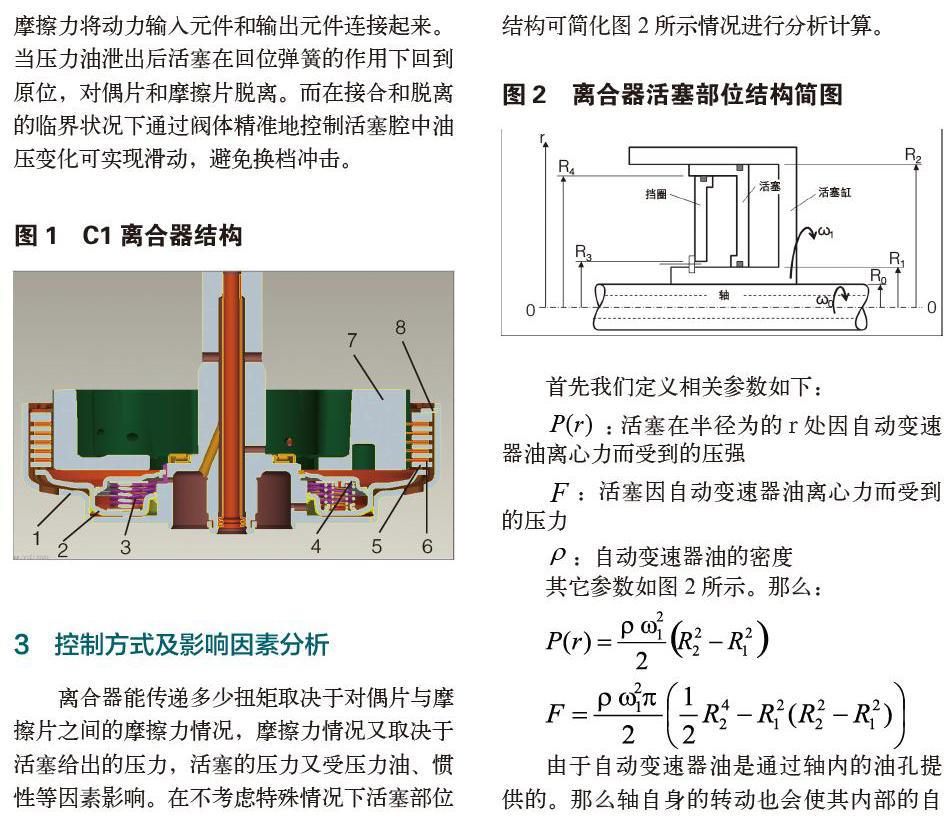

离合器能传递多少扭矩取决于对偶片与摩擦片之间的摩擦力情况,摩擦力情况又取决于活塞给出的压力,活塞的压力又受压力油、惯性等因素影响。在不考虑特殊情况下活塞部位结构可简化图2所示情况进行分析计算。

由于发动机输入扭矩由原来的500Nm变为300Nm,因此离合器实际可承受扭矩远大于需求。

5 变更确认

通过降低离合器供油压力或减少对偶处和摩擦片之间的摩擦面积,降低摩擦材料的摩擦系数都可以减少离合器扭矩传递能力。考虑到液压系统变动或降低摩擦系数所涉及的改动过多,将带来大量的试验验证工作,且对标定的影响也较大,所以不可取。

不同于干式离合器完全分离时不传递任何扭矩的特性,离合器在不工作时,虽然离合器片之间没有压力,但由于湿式离合器液压油的粘性以及可能发生的摩擦副之间的碰撞摩擦,离合器对偶片和摩擦片的转差会产生带排转矩,进而影响整个变速器的传动效率[2]。所以减少摩擦面积是最佳选择。而通过改变摩擦片和对偶片规格形状需要重新开发零件也不可取。

综合变更难度和经济性考虑决定减少一片摩擦片,由原来的5片减为4片。这样在不变更液压系统和主要零部件的情况下达到了预期目标。同时通过选用合适的对偶片保证离合器总体间隙不变,由于减少了两个摩擦面所以平均每布到每个摩擦面之间的间隙会变大,这样也可以减少离合器内自动变速器油的内摩擦阻力[3]。照此其余三组多片式离合器各减少一片摩擦片在保证足够扭矩传递能力的同时能够提升变速器的效率。

参考文献:

[1]徐向阳,刘亚伟,刘艳芳,等.面向中国汽车市场的自动变速器型谱研究[C].第六届中国智能交通年会暨第七届国际节能与新能源汽车创新发展论坛论文集(下册)——新能源汽车,2011.

[2]刘玺.湿式双离合器自动变速器换档过程关键技术研究[D].吉林大学,2011.

[3]张志刚.关于湿式离合器几个工作特性研究[D].浙江大学,2010.