工业余热发电热力系统设计及其优化

文_白中华 王婷婷 徐文波 苗常海 余宗泽 国网信息通信产业集团有限公司北京分公司

为缓解我国经济发展与能源禀赋之间的矛盾,国家将节能减排作为基本国策。我国工业余热资源丰富,广泛分别于工业各行业生产过程。据统计,余热资源约占其燃料消耗总量的17%~67%,其中可回收率达60%,工业余热领域节能潜力巨大。钢铁生产中的烧结机冷却烟气,水泥生产的窑头和窑尾烟气,玻璃生产中炉窑的烟气,陶瓷生产的隧道窑烟气,电石生产的窑炉烟气都是利用潜力很高的余热资源。近年来,随着在水泥窑上的成功应用和推广,余热发电技术逐步向其他高耗能行业扩展。但目前在余热发电技术领域,仍广泛存在烟气余热利用率不高,热力系统设计不合理等问题,为提高工业余热利用水平,提升余热发电精细化设计水平,研究余热发电优化设计技术十分必要。

目前,国内外学者在余热发电领域进行了广泛的研究,其中董帅等人研究了锅炉余热深度利用技术,刘永明等人研究了水泥窑头AQC余热锅炉设计技术,陈希习、朱桐江等研究了余热发电设备的选型计算问题,康建喜等人研究了陶瓷工业烟气余热锅炉设计技术。但对于余热发电热力系统的优化设计研究仍处于空白。

本文提供了烟气余热发电热力系统的设计方法,构建了余热发电热力系统数学模型,提出了优化设计方法,并通过案例进行证实。

1 余热电站热力系统

余热锅炉是将工业烟气的热能转换为蒸汽热能的设备。对于含尘量较大的烟气,一般采用立式锅炉,烟气侧从锅炉上部进入,下部流出,给水从锅炉下部进入,上部流出,烟气侧和水侧形成逆流换热,有效增加换热温差,节省换热面积。经过给水泵加压后的给水先进入省煤器 ,预热成为该压力下的饱和水,然后进入汽包,饱和水经过下降管进入蒸发器,受热后形成汽水混合物沿着上升管进入汽包,经过不断的自然循环完成汽化过程。饱和蒸汽进入过热器继续加热成为过热蒸汽,然后进入分汽缸。

汽轮机是将蒸汽的热能转化为汽轮机动能的设备。高温高压的过热蒸汽在汽轮机中膨胀做功,驱动叶轮旋转,将蒸汽的热能转化为叶轮的动能,然后带动发电机发出电能。从汽轮机中做完功的乏汽进入凝汽器,经循环水冷却后形成凝结水,凝结水经除氧后进入余热锅炉,完成一个完整的热力循环。

2 热力系统设计

在余热发电设计中,烟气的参数是确定的,设计的任务就是根据烟气条件,确定省煤器进口、蒸发器入口、过热器出口和汽轮机排汽等关键点的温度、压力和焓值,目标是实现余热发电量最大。

2.1 数学模型

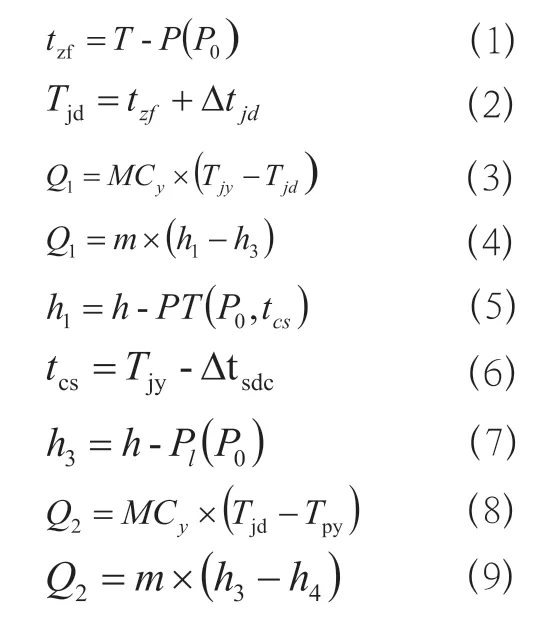

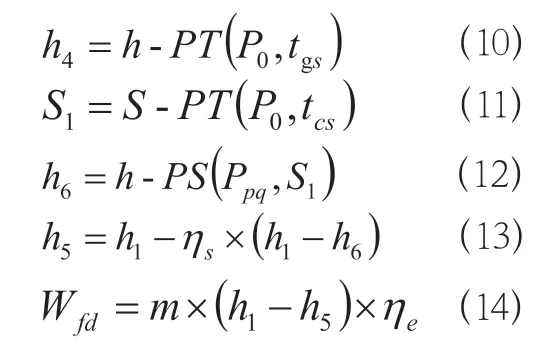

为计算余热发电热力系统参数,特建立以下数学模型:

式中:tjs、tzf、tcs和tgs分别为余热锅炉进水温度、蒸发温度、出口蒸汽温度和给水温度,℃;Δtsdc、Δtjd分别为余热锅炉上端差和节点温差,℃;Tjy、Tjd、Tpy分别为余热锅炉进烟温度、节点烟气温度和排烟温度,℃;Q1、Q2分别为余热锅炉蒸发过热段和省煤器段的换热量,kW;h1、h3、h4、h5、h6分别为过热器出口蒸汽焓、蒸发器进口焓、省煤器进水焓、汽轮机排汽焓和排汽点等熵焓,kJ/kg;Cy为烟气的定压比热,kJ/(Nm3℃);M为烟气流量,Nm3/s;m为给水流量,kg/s;S1为进汽熵,kJ/(kg℃);P0、Ppq分别为锅炉压力和汽轮机排汽压力,MPa;ηs和ηe分别为汽轮机相对内效率和发电机效率。Wfd为发电机输出功率,kW。

本文采用水和蒸汽热力学性质IAPWS-IF97提供的水和蒸汽热力学函数公式计算水和蒸汽的状态参数,其中,T-P()为已知压力求饱和温度函数;h-PT()为已知压力、温度求焓值函数;h-Pl()为已知压力求饱和水焓值函数;h-PS()为已知压力、熵求焓值的函数;S-PT()为已知温度、压力求熵函数。

2.2 设计方法

余热锅炉部分热力系统设计计算一般按照以下过程进行:

①确定余热锅炉的压力P0,计算该压力下对应的饱和温度tzf;

②根据温度tzf和节点温差Δtjd计算省煤器出口的烟气温度Tjd;

③根据余热锅炉进口烟温Tjy、Tjd和烟气流量计算烟气在蒸发段和过热段的总放热量Q1;

④根据锅炉进口烟温Tjy和锅炉上端差Δtsdc计算锅炉过热器出口温度tcs;

⑤根据tzf、tcs、P0分别计算蒸发器进口焓值h3和过热器出口焓值h1,然后结合Q1由热平衡求得过热蒸汽流量m;

⑥根据给水温度tgs、P0计算给水焓值h4;

⑦根据h3、h4和过热蒸汽流量m计算省煤器换热量Q2;

⑧根据Q2、Tjd计算排烟温度Tpy。

进行原则性热力系统设计时,忽略了余热锅炉高度形成的压力,认为余热锅炉出口蒸汽压力和进口水压是相同的。

节点温差Δtjd是一个重要设计数据,直接影响到余热锅炉的投资,按照工程经验,一般取15~18℃。锅炉上端差Δtsdc一般取25~30℃。

过热蒸汽从余热锅炉出口到汽轮机进口,由于管道阻力和散热损失会存在压力降和温度降,但数值较小,在进行热力系统优化时可忽略,认为汽轮机出口蒸汽参数与锅炉过热器出口蒸汽参数相同。

汽轮机的进汽点一般在过热蒸汽区,但是汽轮机排汽一般进入了两相区,即湿蒸汽区,无法使用温度、压力确定其焓值,设计计算时采用相对能效率法。一般汽轮机的排汽压力是已知的,可假设汽轮机进口点绝热膨胀到排汽等压线上,求得等熵焓降,然后根据汽轮机相对内效率计算实际焓降。

①根据进汽温度tcs和压力P0计算汽轮机进汽点的熵值S1;

②根据汽轮机排汽压力Ppq和汽轮机进汽点的熵值S1计算等熵焓h6;

③根据汽轮机相对内效率ηs和等熵焓降(h1-h6)计算蒸汽在汽轮机内的实际焓降;

④根据过热蒸汽流量m、发电机效率ηe和实际焓降计算发电机出力Wfd。

对于用于余热发电的小型汽轮机,设计时,相对内效率一般取81%。

2.3 优化设计

一般地,热力系统设计时,汽轮机排汽、汽轮机相对内效率、给水温度、余热锅炉上端差、节点温差是已知的,余热锅炉的设计压力成为关键设计参数。优化设计时,就是选择合适的锅炉压力,使得发电机的输出功率Wfd最大,即:

为分析余热电站的最佳锅炉设计压力,本文结合以下案例进行说明。

利用某工业窑炉烟气资源设计余热电站,烟气参数见表1。

表1 烟气余热参数表

从目标函数式(15)中可以看出发电机输出功率Wfd与过热蒸汽流量m和汽轮机进汽排汽焓差(h1-h5)相关,以下分别分析。

(1)锅炉设计压力P0与给水流量m的关系

由式(4)可知:过热蒸汽的流量与(h1-h3)与锅炉蒸发过热段换热量Q1相关。

首先分析焓差(h1-h3)与锅炉设计压力P0的关系,锅炉设计压力越高,焓差(h1-h3)越小,这主要是因为压力越高,水的汽化潜热越小的原因。

然后,分析锅炉蒸发过热段换热量Q1与锅炉设计压力P0的关系。锅炉设计压力P0越低,对应的蒸发温度tzf越低,因此余热锅炉节点处烟气温度Tjd越低,由于锅炉进口烟气温度不变,因此温差(Tjy-Tjd)越大,相应的换热量Q1越大。

锅炉设计压力P0越低,过热蒸汽流量m越大,这是因为尽管(h1-h3)与Q1均随着锅炉设计压力P0降低而增大,但是Q1相比(h1-h3)增加得更快。

(2)锅炉设计压力P0与(h1-h5)的关系

锅炉进口温度和锅炉上端差确定的情况下,汽轮机进口温度就确定了,锅炉的设计压力P0越高,汽轮机进口焓值h1越小。在汽轮机排汽压力和相对能效率确定的前提下,锅炉的设计压力P0越高,汽轮机排汽焓h5越低。

汽轮机进汽焓h1和排汽焓h5均随着锅炉设计压力P0增大而减小。而且汽轮机排汽焓h5随锅炉的设计压力P0增加下降的幅度相比汽轮机进口焓值h1更快,因此,汽轮机焓降(h1-h5)随锅炉的设计压力P0增加而增大。

当P0小于1MPa时,焓降(h1-h5)随锅炉的设计压力P0增加快速增大;当P0大于1MPa时,焓降(h1-h5)随锅炉的设计压力P0增加缓慢增加。

(3)锅炉设计压力P0与发电机出力的关系

发电机输出功率Wfd与过热蒸汽流量m和汽轮机焓差(h1-h5)两者的乘积相关,其中,过热蒸汽流量m随锅炉设计压力P0增大而减小,汽轮机焓差(h1-h5)随锅炉设计压力P0增大而增大。

发电机出力随锅炉设计压力P0先增加,然后减小,存在明显的最大值,该值对应的锅炉设计压力即为最佳设计压力。

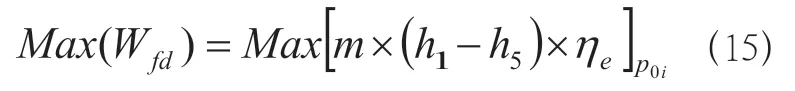

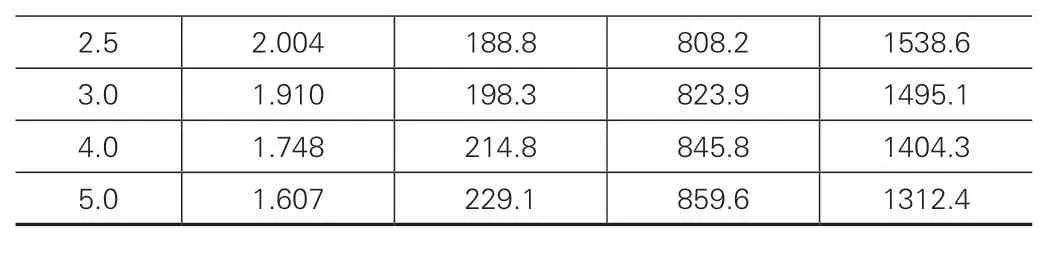

针对案例设计基础数据,选择不同的锅炉设计压力时,余热发电热力系统的设计参数见表2。

表2 不同锅炉压力下设计参数表

?

2.4 优化设计结果

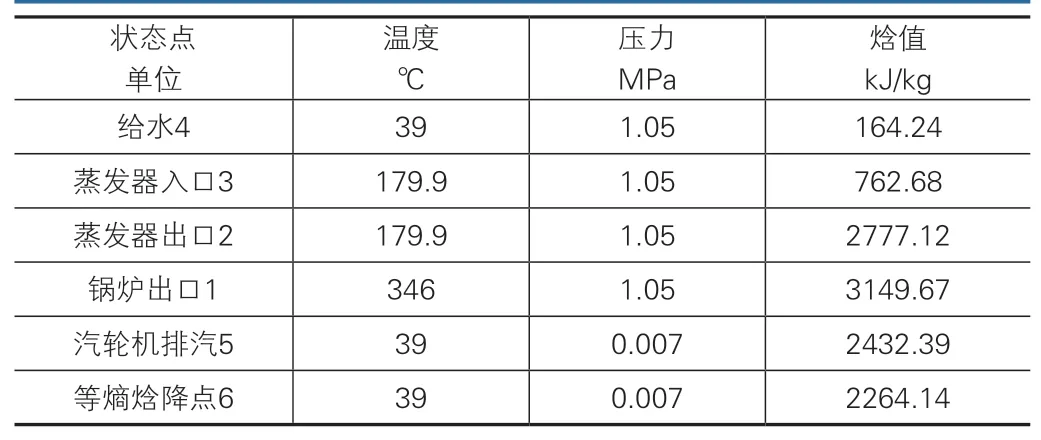

针对案例设计基础数据,经过优化计算,余热锅炉最佳设计压力应取值1.05MPa,此时发电机出力为1630kW,热力系统设计参数见表3和表4。

表3 水侧设计参数表

表4 其它设计参数表

3 结语

烟气参数一定时,余热锅炉的设计压力是整个余热发电热力系统的关键设计参数,存在最佳锅炉设计压力,使得余热电站的发电功率最大。最佳锅炉设计压力与烟气温度、余热锅炉上端差和节点温差相关。