一液型水系环保润滑剂的开发

曾光宇

摘 要:本文主要介绍了一款适用于金属材料冷塑性加工用的一液型水系环保润滑剂。该款产品将传统的磷皂化工艺,由原来的先使用磷酸盐、草酸盐等复合药剂进行磷化处理,再与皂化药剂反应的组合式润滑体系,变更为单一的水系润滑剂的处理。通过其水系环保属性和高润滑性,很好地改善了传统工艺条件下恶劣的高温、腐蚀气氛的生产环境,并且大幅降低了生产过程中的能耗以及废液处理成本。目前市场上还没有成熟产品,能够以单个工序同时满足加工性能、环境、废弃物处理、节能及皮膜结合力等诸多要求,因此传统的磷皂化润滑体系仍然占据我国塑性加工市场70%以上的份额。在日益严苛的环境要求及对成本改善的驱动下,该产品的开发应用与推广,将会给市场带来革命性的变化。

关键词:一液型;润滑剂;环保;废液处理

1.前言

1.1 选题的依据及意义

冷锻及冷镦通常是指室温下将金属材料(特别是棒材、线材)进行冷拔、挤压等塑性加工的工艺,多用于螺栓螺母等产品的生产过程。在这些冷挤压的过程中,比如管材的冷锻与冷拔,为了降低被加工材料与模具、拉模、冲头等工具之间产生的摩擦,防止模具与零件之间发生咬死、拉毛或热胶着,必须使用润滑材料来保证在被加工材料表面形成润滑皮膜,起到润滑和降低不良率、延长模具使用寿命的作用。

润滑处理的目的是为了降低金属加工变形时的摩擦系数、在一定的负重下增加变形量及防止加工工具和金属基材之间引起烤焦现象。传统的润滑剂可以分为液态的油基润滑剂和固态的磷皂化化学皮膜[1]。液态油基的润滑方式,出现的时间较早,主要是在加工过程中通过装置让润滑油自动添加到生产设备和金属材料之间,在生产的同时保证润滑性能。使用过程中工作环境比较脏乱差,并且油的添加量和粘度等参数会对润滑性产生比较大的影响。另一种传统润滑体系,固体磷皂化皮膜就是我们今天所要研究讨论,并进行改进的工艺。相比于油基液体润滑体系,固体磷皂化皮膜与被加工材料发生反应,能够与材料本身形成良好附着的功能性皮膜,业内通常将其称为磷皂化固体润滑层。对于碳钢和低合金钢,皮膜的主要成分是磷酸锌层与皂化层;对于不锈钢的基材,则形成草酸层与皂化层。这样通过磷酸、草酸等不同药剂先进行前处理,再由皂化进行润滑的组合工艺,即为传统固态磷皂化润滑。相比于传统的液态油基润滑,这样的处理可以强化润滑层的耐热咬合性。并且同时保证足够的润滑性与磷皂化层与基体的结合强度。

但是,20世纪以来,随着工业的全球化发展,国内塑性加工行业对于提高效率、降低成本的迫切需求不断发酵。特别是2018年的全国范围内环保普查,使得塑性加工行业大洗牌,各大企业对于工人工作环境及废气、废液的排放被亟待改善[2]。在这样的大背景下,一款具有原来传统固体润滑层性能甚至更高润滑性能的环保型润滑药剂就显得十分迫切。这就需要新的环保润滑剂不仅润滑性能要好,同时需要改善工作环境(例如,传统国体润滑的前处理需要使用盐酸或者硫酸等强酸去除被加工产品表面的氧化层,而在70-80℃的高温使用酸性处理液,会产生臭气和烟雾使污染作业环境);降低废弃物(废液、废渣等)的仓储和处理成本;减少工艺处理的环节(由原来的的7-10道工序缩短为现在的2-4道工序);最终达到提升效率、降低成本、最大程度减少环境污染的目的。

因此,塑性加工行业中对于一款新型润滑剂十分期待。既要能满足加工性能对于润滑、附着力、耐蚀性等方面的性能,又要能有效降低能耗,改善工人工作的工况。就是在这样的大背景下,该款产品具有重要的战略意义。

1.2 对个人在工作中的提升

通过本课题的设计,本人在下述能力上得到培养和锻炼,积累了宝贵的经验:(1)能够提供客户所需要的产品;(2)多次造访客户现场,了解客户在环保政策、設备局限、三废处理等方面的瓶颈和痛点;(3)将新产品进行应用和推广,让更多的国内客户使用环境友好型润滑剂;(4)系统梳理润滑剂从研发到技术应用的系列知识,从理论研究到实践掌握;(5)掌握写论文的一般步骤及格式方法,同时提高自己对于新知识、新技能的学习能力,强化自己独立思考、解决实际问题的应对能力。

2.本文研究的主要内容

2.1 研发思路

开发一液型水系环保润滑剂,在润滑性能不低于传统固体磷皂化润滑层的前提下,优化简化生产工艺、减少对环境的污染改善工人的生产环境。选用水系基体作为基础,并在基体中添加水溶性无机盐;将起到润滑作用的基团按照一定比例复配到产品当中,最后再添加必要的活性剂及其他需要的添加剂,形成均一、稳定的水洗一液型液体润滑剂。之后将开发的产品在各种不同金属材料表面进行测试,通过在铁材、铝材、不锈钢和镁合金、钛合金等不同材质的产品上运用后统计结果,调整配方,观察产品的实际使用情况以及这些金属表面润滑层的润滑性能和抗热要和性能。最终目标是代替现有处理方法,从而减少对环境的污染、提高生产效率、降低综合成本。

其中关键技术有:1)药剂方面:原料的选择、配方建立2)处理工艺:通过简单的处理工艺,就能满足材料表面对于润滑层的高润滑性能要求、并实现药剂的检测与添加自动化3)冷塑性加工性能验证:润滑性能(抗拉毛、抗咬合)、防锈周期。

2.2目标和前景

目标是为了代替传统磷皂化工艺中,易产生大量环境污染型气体的前处理过程,包括热酸洗、磷酸与草酸的酸化处理等环节,通过使用环保友善型的润滑剂,实现连续自动化一体化生产、减少周转流动次数、减少人工成本、减少空间、降低能耗、提高生产效率、减少CO2排放以及三废排放(最绿色环保的新型润滑级),比目前磷酸盐和草酸盐处理等化学被膜处理与反应型皂处理技术更降低综合成本(30%以上)并提高利润。该项目丰富贴合目前国家对绿色环保、节能减排等政策。同时该润滑剂拥有非常高的耐热咬合性能,所以在许多棒材、线材的冷镦加工行业有着非常宽的使用范围,特别是在目前的螺栓螺母等批量塑性加工件行业中得到十分广泛的应用前景。所以该产品的推广和使用对于塑性加工行业有着极其深远的意义。

3.关键技术难点的解决措施

3.1 药剂方面

1)原料的选择

该产品设计理念为水系弱碱性体系,有别于目前磷酸盐和草酸盐的酸性前处理体系+碱性皂化处理体系,属于一液型环保药剂体系。水系弱碱性体系可以明显减少对人体以及环境的危害。

原料选择方式:首先选择多种水溶性好的无机盐、蜡、有机树脂等原料,通过不同的组合,完成N+1个样品,对以上样品进行产品相融性、稳定性等基础的验证。经过在不同温度、湿度的环境下测试,择优选择抗老化性能优良的基础组合。

2)配方建立

设定多个不同的配方药剂,主要从润滑性和变形率来区别配方,以保证将来实际应用时的不同需求。通过前期对各原料的了解与基本性能评估分析,通过固体重量比设计理论配方,之后再通过实际冷锻和冷拔处理来最终确认配方,同时制定简易而又便于操作的产品检测方式。通过对原料和配方体系建立的过程确定, 最后使该产品拥有更可靠的稳定性,同时便于客户对药剂进行日常管理和抽验工作。

3.2 处理工艺

1)简化处理过程

通过简单的处理工艺,就能得到很好的塑性加工润滑性能。一液型水系环保润滑剂只需要施用润滑剂的一个步骤,即将被加工金属与液体药剂充分浸渍,使得液体充分包裹在金属表面,形成一层具有粘结性的润滑膜,随后在进行一定温度的烘烤固化润滑层即可得到具有优良润滑性能的润滑层。不需要像传统工艺那样,由脱脂、酸洗、磷化、水洗和皂化反应五个步骤组成。

2)简化药剂的检测与添加方式

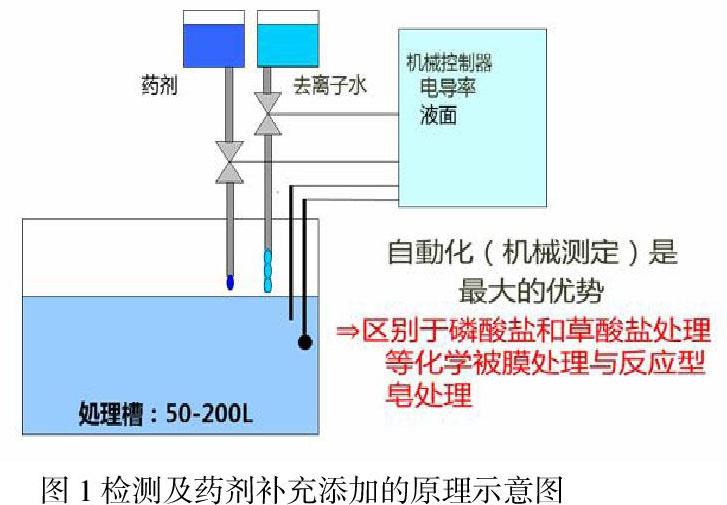

传统的磷皂化固体润滑层体系,在前处理反应进行的过程中,随着反应的进行,会消耗润滑剂中的有效成分,同时造成各项指标参数的降低,若不及时进行定时管控和成本添加,会造成反应不良,冷塑性加工性能降低。所以对于以上处理工艺在生产过程中需要有专人以每2个小时进行槽液管控和补给,已保证槽液正常。整个过程属于重复劳动,由于是人工进行药品的检测和添加,难免会受到情绪好坏、操作误差等各方面的影响,导致产品质量随着操作者的不确定性而产生波动,这种波动会影响品质,也会降低生产效率,还存在安全事故的隐患。为避免以上问题,简化检测和添加方式,将使用机械控制装置通过电导率的管控,通过电导率范围变化,机械装置将自动添加药剂或者去离子水,以保持所设定的电导率指标。详见下图:

得益于新的配方体系,新产品能更好的保护中国的环境,真正实现可持续发展。不仅如此,优化后的工艺不仅简化了工艺,还提高了生产自动化程度。可以说即节省了空间,又提高了生产能力、减少了三废处理的费用,并且有效保证了冷塑性加工的润滑性。使产品的质量和性能有很大提升。 使之成为性能卓越,可靠性优良的绿色环保的润滑剂。

3.3冷塑性加工性能验证:润滑性能(抗拉毛、抗咬合)。

使用同一规格的圆棒料,在进行相同润滑工艺处理之后,使用相同的液压设备进行冷塑性加工,记录成型荷重以及尺寸,同时仔细观察是否存在缺陷(拉毛、咬合等问题)。该性能验证将传统磷皂化固体润滑体系与新型环保型润滑体系的润滑性能进行了对比。通过以上冷塑性加工验证一液型水系润滑剂配方体系和性能的可靠性。详见下图:

4. 一液型环保产品的优势

4.1创新性

完成初次配槽后,将槽液的管控参数调整至合理范围,通过自动上料、自动监测和自己补给装置就可实现全自动的连续生产的模式。也可以通过设备操作界面也可以实现半自动生产。这样做的好处是,在半自动模式下可以及时了解问题发生的原因,进行问题排查,而在全自动模式下可实现经济利益最大化。从工艺的角度来看,该药剂能以单个工序进行处理、且润滑层可实现轻松剥离,在一定条件下可以通过退镀进行返工处理。在生产效率上,使用浸渍法(10秒涂敷)即可实现批量处理各类金属材料,使材料表面产生牢固的润滑层,避免产品与模具、工具间由于发热导致的热咬合,相比传统磷皂化工艺效率大大提升。在性能上能够满足客户对于加工性能、环境友好、废弃物减少,以及减少工艺环节降低能耗、改善工作环境等全新的高需求,更能全面覆盖一般客户对于润滑性能的基本要求。

与传统磷皂化比较可以发现,工件在喷砂之后,只需要进行简单的热水洗就可以进入药剂涂覆。整个过程没有其他环节的槽液配置和排放的困扰,只需要一个主体设备进行浸渍就可以完成。

4.2皮膜性能指标及锻造能力

优化后的润滑工艺将皮膜结构简化,虽然处理工艺及皮膜结构相对于传统磷皂化少了,但是却能提供优于传统工艺的润滑性能。并且可以在相同性能的条件下有效降低膜厚厚度,合理控制生产成本。针对目前主流客户主流产品进行锻造对比测试,该项目润滑剂性能不差于传统磷皂化工艺

4.3经济效益标

根据客户现场3个月的跟线测算,由于工艺环节减少,在能耗及废水处理方面相比于传统磷皂化大幅降低。另外,因为中间仓库可以取消,减少了重复搬运等周转过程,也很好的地减少了物料的损耗等。综上所述,通过一液型润滑剂的综合处理成本,相对于传统工艺可减低30%以上。

4.4同类技术的对比情况

总结一液型水洗环保润滑剂与传统磷皂化工艺的对比情况,总结如下:1)一液型润滑性能同等或优于传统型;2)工序简单,一液型一般在3分钟以内;传统型在30分钟以上;3)处理温度从传统的75℃左右降低到55℃左右;4)药剂管理实现了自动化控制;5)三废处理大幅减少,一液型是环保型药剂;综合来看整个一液型产品在性能上和成本上都实现了对传统产品和工艺的超越。

4.5 设计总结

通过参与本次一液型水系环保润滑剂的研发,使我对塑性加工领域的表面处理技术有了更为深刻的了解。在整个开发推广的过程汇总,我带领团队首先客服了产品体系的难关。设计出环保型润滑体系,降低对环境及人体的损害;其次是攻克润滑性能的难关,在更换体系、减少工艺的前提下使用新的润滑成分来满足高润滑性能及其他性能要求;通过在客户现场多次不断地调试,磨合产品与设备的匹配性,最终得以完成并推广新型环保润滑剂。

参考文献:

[1]村田元治、松村由男、西泽嘉彦等,金属材料的冷塑性加工用水洗润滑剂[P], 1998-1-28.

[2]王志剛,塑性加工润滑技术的新动向[J],塑性工程学报,2002- 04(1):20-24.