双法兰差压变送器测量液位时的相关问题探讨

薛守玲,张则鹏, 王晨

(1. 中石油华东设计院有限公司 北京分公司,北京 100029;2. 中石油工程建设有限公司,北京 100120;3. 中石油华东设计院有限公司,山东 青岛 266071)

双法兰差压变送器在石油化工行业中非常广泛地应用于液位测量,具有原理和结构简单、精确度高、现场操作和安装方便等优点,但在设计和施工过程中,一些细节很容易被忽视,导致其测量精度降低、维护难度增加。正确的双法兰差压变送器选型计算和安装,对提高测量精度,方便现场操作维护有着重要意义。

1 双法兰差压变送器基本原理

双法兰差压变送器又称带远传装置的差压变送器,在普通差压变送器基础上增加了远传密封装置,主要由法兰连接件、感压膜片、带有隔离液的毛细管及变送器几部分组成。其中敏感元件感压膜片经毛细管与变送器测量室相通,由感压元件、毛细管、测量室组成的封闭系统内充有隔离液,一般为硅油。介质压力通过硅油传递到测量室,工作时,被测介质压力作用在感压膜片上,使膜片产生形变,然后通过毛细管内的硅油将压力传递到敏感元件上,进而测出压力。毛细管的外部套有金属挠性保护管,长度可选,省去了引压管,安装方便,解决了引压管腐蚀和堵塞等问题。但双法兰液位变送器不适用于负压测量,设备负压不在本文讨论范围之内。

2 双法兰变送器安装方案与迁移量计算

在实际的设计过程中,当密闭容器采用双法兰差压变送器测量液位时,变送器有3种安装方式: 位于设备上管嘴上方、位于设备上下管嘴之间、位于设备下管嘴下方。下面就这3种方式做详尽的迁移量计算和分析。

2.1 变送器位于设备上管嘴上方

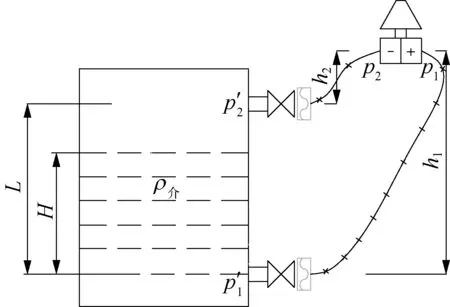

变送器位于设备上管嘴上方安装方案如图1所示,根据液体压强公式,要计算出设备的液位高度H,则需要测量出双法兰差压变送器正负室两侧的差压Δp。

图1 变送器位于设备上管嘴上方安装方案

(1)

p2=p′2-ρgh2

(2)

p′1=p′2+ρ介gH

(3)

式中H——液位高度;p1——变送器正压室侧压力;p2——变送器负压室侧压力;Δp——变送器正负压侧差压;ρ——硅油密度;ρ介——设备内介质密度;g——重力加速度;p′1——设备上管嘴压力;p′2——设备下管嘴压力;h1——正压侧距离下管嘴的垂直距离;h2——负压侧距离上管嘴的垂直距离;L——设备上下管嘴法兰间距(取源间距)。

由式(1)~式(3)得出:

Δp=p1-p2=ρ介gH-ρgL

(4)

L=h1-h2

H=(Δp+ρgL)/ρ介g

(5)

当H在零位时,变送器负压端受到的压力为ρgL,所以负迁移量为ρgL,负迁移量只与ρ及L有关。

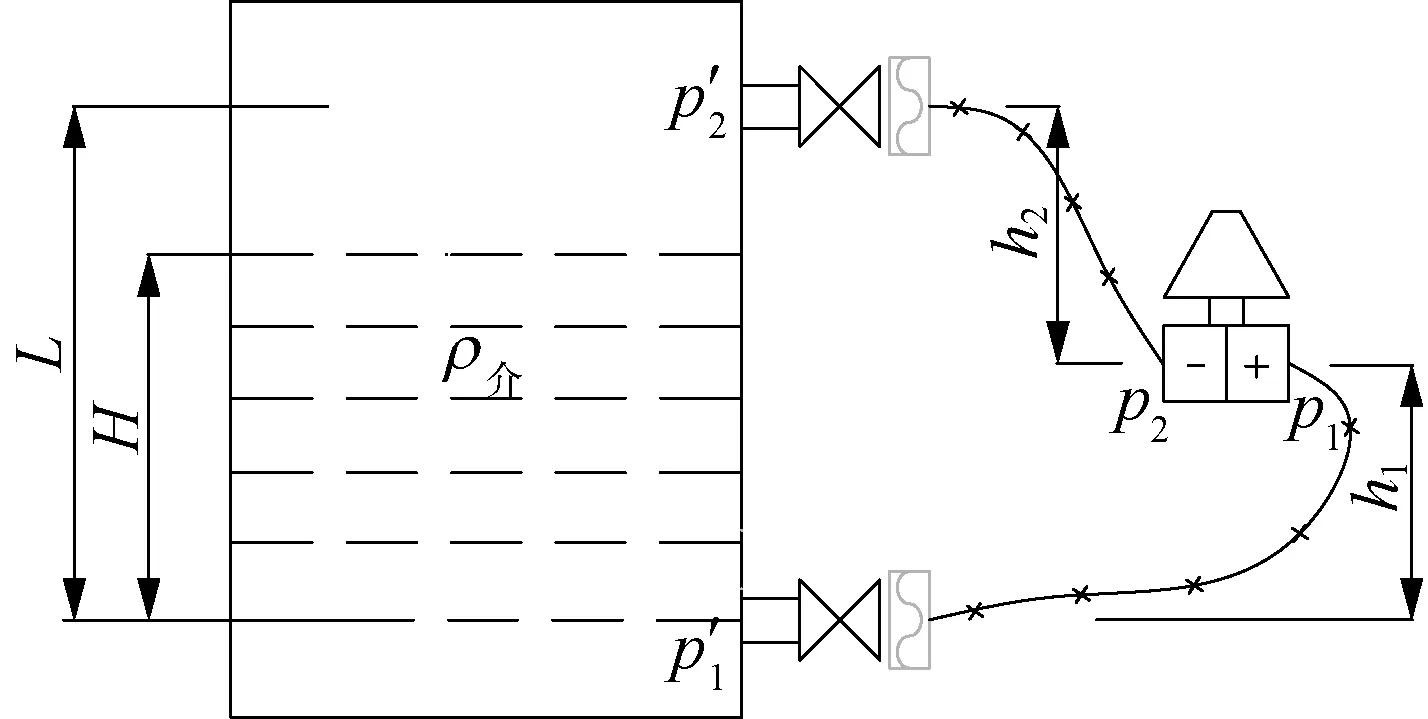

2.2 变送器位于设备上下管嘴之间

变送器位于设备上下管嘴之间的安装方案如图2所示,当变送器位于设备上下管嘴之间时,通过液体压强公式的计算,得出H的计算公式同式(5)。当H在零位时,变送器负压端受到的压力为ρgL,所以负迁移量为ρgL,负迁移量只与ρ及L有关。

图2 变送器位于设备上下管嘴之间安装方案

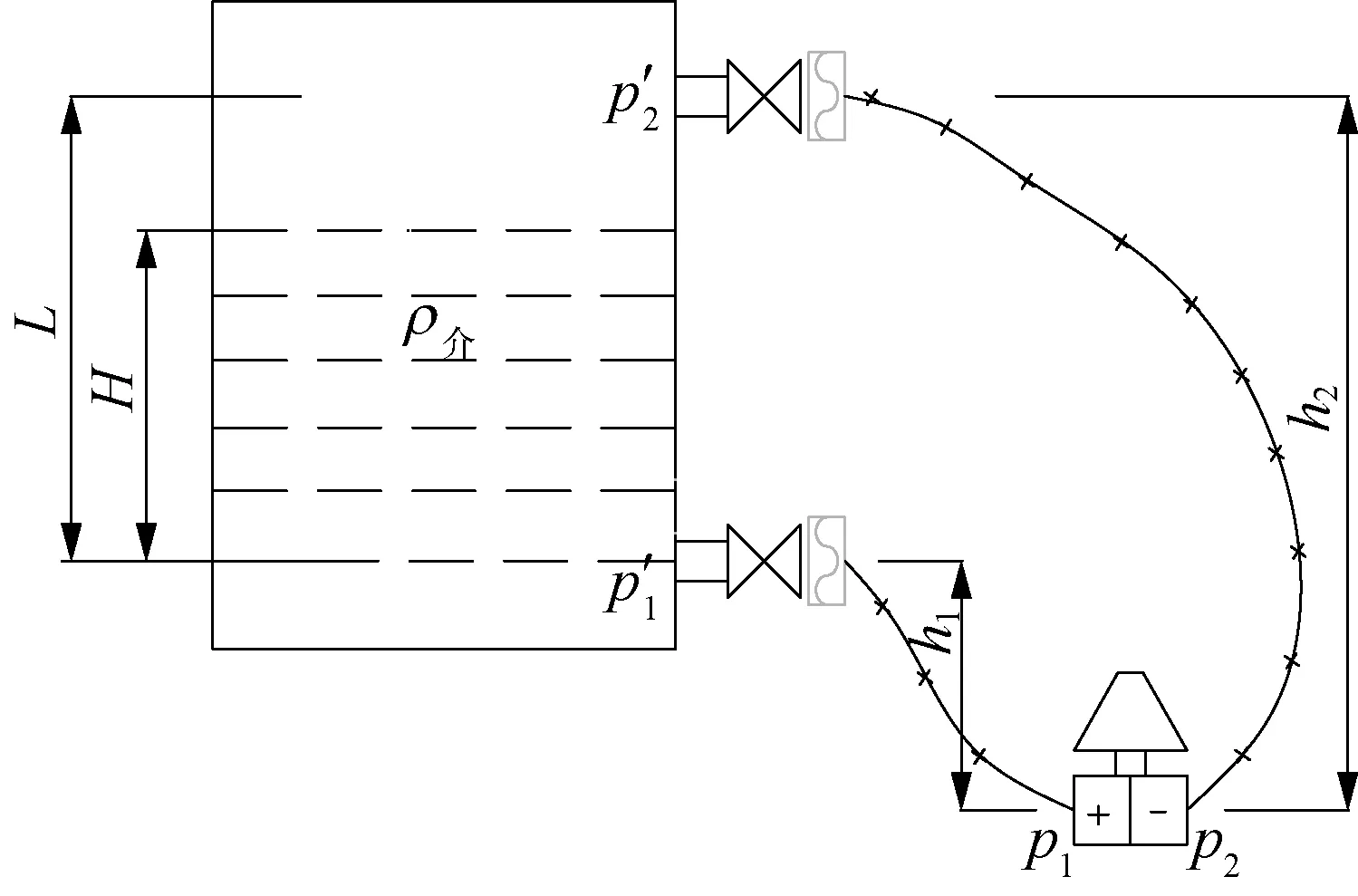

2.3 变送器位于设备下管嘴下方

变送器位于设备下管嘴下方的安装方案如图3所示,通过液体压强公式的计算,得出H的计算公式同式(5)。同2.1节、2.2节分析情况一样,当H在零位时,变送器负压端受到的压力为ρgL,同样需要负迁移,负迁移量仍然为ρgL,只与ρ及L有关。

图3 变送器位于设备下管嘴下方安装方案

从上述3种安装方式的计算过程不难发现,无论双法兰差压变送器采用何种安装方案,其安装位置都不会改变变送器的负迁移量。同时,一旦变送器硅油密度确定,设备开口法兰间距确定后,负迁移量就确定了,不会随着安装方案、介质密度或液位高度而改变。

3 安装方案分析及选择

1)采用变送器位于设备上管嘴上方的方案时,变送器正压侧压力p1=p′1-ρgh1,当h1>p′1/ρg或者0 2)采用变送器位于设备上下管嘴之间的方案时,变送器正压侧压力为p1=p′1-ρgh1,负压侧压力为p2=p′2+ρgh2,跟1)的情况类似,当h1>p′1/ρg或者0 3)采用变送器位于设备下管嘴下方的方案时,变送器正压侧压力为p1=p′1+ρgh1,负压侧压力为p2=p′2+ρgh2,该安装方式下,无论h1和h2是多大,或者p′1和p′2是多少,都不会在变送器正负压侧产生负压,对膜片也不会产生反方向的力。 综上所述,当采用双法兰差压变送器测量液位时,最好是将变送器安装在设备下管嘴的下方,当设备下方没有合适的位置时,也要注意,h1和h2不能过大,即变送器与上下取压点之间的距离不能过大,在设计的过程中,可以根据工艺提供的操作参数及条件通过公式提前核算一下。 双法兰差压变送器在选型时,要根据具体的工作环境和所接触介质的特性,选择变送器的外壳材质、法兰材质和接液材质。变送器的外壳材质通常有铝合金和不锈钢,考虑到经济实用性,外壳材质一般选择铝合金,但当工作环境有一定的腐蚀性时,建议选择不锈钢。由于法兰不接液,建议与设备法兰管嘴材质一致。 变送器的接液部分主要指的是感压膜片,对于常规油品、水等无腐蚀性介质,膜片材质通常选择316或者316L不锈钢,若变送器用于测量具有腐蚀性介质时,需要根据不同介质的物理和化学特性,选择合适的感压膜片材质。如: 对于含有低浓度碱液的介质,建议选择哈氏合金C;对于含有硫酸的介质,可以根据硫酸的浓度和温度选择哈氏合金B、哈氏合金C或者钽合金材质;对于高温高压的临氢工况,膜片可以选择316L加镀金等材质。当双法兰差压变送器配冲洗环时,要注意冲洗环也接液,选材时也要充分考虑所接触介质的特性。 对于腐蚀性非常强的介质,膜片的使用寿命会有影响。需要根据膜片材质在特定介质中的腐蚀曲线,并结合工艺、材料专业和供货厂家进行综合评估,最好在智能仪表管理系统中增设膜片更换预警。 1)一般情况下,当介质具有腐蚀性、易结晶、黏度大、低凝固等特性时,常选用双法兰差压变送器来测量液位。对于结晶较为严重或者黏度过大的介质,除了选用双法兰差压变送器,还需要对设备管嘴和取源阀进行保温伴热,如果效果仍然不理想,可以在法兰连接处加装冲洗环,接入冲洗液或吹扫蒸汽,定期冲洗,保证感压膜片的清洁以及法兰管嘴的通畅。 2)双法兰差压变送器毛细管中的填充硅油需要根据介质最高操作温度进行选择,常用的有低温硅油和高温硅油,低温硅油使用范围为-45~205 ℃;高温硅油使用范围一般为0~315 ℃。在设计时,当介质温度高于205 ℃时,建议使用高温硅油,但高温硅油在较低环境温度中使用时,其压力传递性能会受到影响。比如北方的冬天,当环境温度在零下时,高温硅油就有凝结的现象,会造成测量失真,这种工况下要做好毛细管的保温伴热工作,但伴热温度不宜过高,20 ℃左右即可;或者延长设备上的取压管嘴长度,尽量让介质接触到硅油时的温度低于205 ℃,这样就可以选择低温硅油,进而解决了高温硅油在低温环境需要伴热的问题。 3)选择毛细管长度时,正负压侧的毛细管尽量一样长,这样可以有效避免因为正负压侧响应时间的不同,导致的测量误差。 双法兰差压变送器是一款应用非常成熟和广泛的仪表,但在设计和安装过程中,容易忽略一些介质特性及周边环境等细节,导致测量效果不理想。通过分析和总结双法兰差压变送器在测量液位时较常见的安装选型问题,具有很好的指导经验和参考意义。4 材质选择

5 其他注意事项

6 结束语