OleflexTM工艺催化剂闭锁控制阀失效分析及改进方案

蒋利强,刘剑

(1. 中石化宁波工程有限公司,浙江 宁波 315103;2. 苏州安特威阀门有限公司,江苏 苏州 215211)

丙烯是石油化工行业用量第二的重要化工原料,可以用于合成聚丙烯、聚丙烯腈、丙烯醛、丙烯酸、环氧丙烷、异丙醇、异丙苯、丙烯齐聚物等。霍尼韦尔UOP丙烷催化脱氢制丙烯OleflexTM工艺具有技术先进、生产成本低、可靠性高、生产规模大等特点[1-2],自2014年8月在嘉兴卫星石化公司实现中国境内首套OleflexTM工艺工业化以来,近年得到迅速推广。目前,国内在建和已建的OleflexTM工艺约有30套。但因其催化再生工段采用独特的连续催化再生技术CCR,为确保其连续再生,用于闭锁催化剂的控制阀开关频繁,工况苛刻,极具挑战性。鉴于此,前期投产的多套装置所需的催化剂闭锁控制阀均采用德国某品牌的金属硬密封球阀,但投运不到1个月,相继出现开关动作不灵活、动作慢、动作不到位、内漏等故障,经原厂多次维修仍未解决该类问题,阀门依然出现卡涩和内漏,影响生产。

1 操作工况

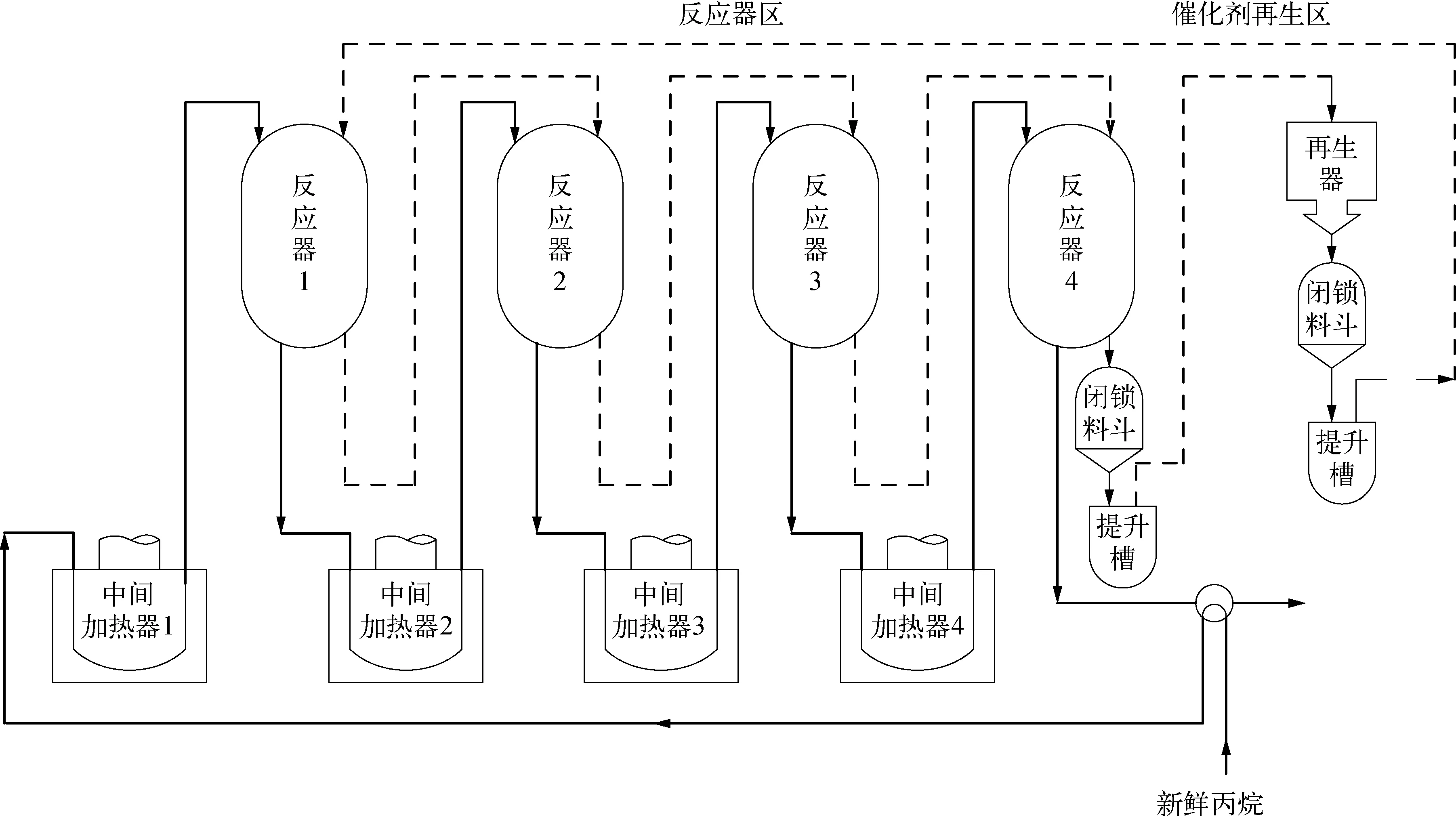

丙烷经预处理后送入反应器,在催化剂作用下进行脱氢反应,操作温度高达639~700 ℃[1],接着将反应器内因结焦而降低活性的待生催化剂提升到CCR工段,在催化剂再生器内对失活的催化剂采用氧气不断烧焦连续再生,再生温度区间为520~590 ℃,并经610 ℃高温干燥,恢复其活性。然后,再生催化剂被送回反应器,从而使丙烷脱氢反应得以连续进行。进出CCR单元的待生和再生催化剂的闭锁控制阀采用德国进口的金属硬密封球阀,OleflexTM工艺流程如图1所示。

图1 OleflexTM工艺流程示意

待生和再生闭锁控制阀的操作工况极其恶劣,条件苛刻。除高温外,催化剂本身具有很高的机械强度,极其坚硬,耐磨损、耐高温、抗冲击和抗挤压。因此,控制阀选用球阀,必须具备以下特性: 密封面坚硬、耐磨、抗冲蚀;双向密封,密封性能达VI级以上,实现反应再生工段之间的氢氧绝对隔离;材料高温膨胀补偿适应性能优越,防止球阀卡涩;密封面具有良好的自清洁功能,防止细粉堆积;可靠性和可操作性高,实现频繁开关,长周期运行。

2 故障现象

该品牌的金属硬密封球阀在安装调试过程中严格按照UOP专利商和阀门制造厂家的要求执行,但投运不到1个月就频繁出现故障,待生和再生闭锁阀相继出现开关动作不灵活、动作慢、内漏、动作不到位甚至卡死等问题,氢氧隔离功能失效,存在严重的安全隐患,触发联锁响应,进而引起系统跳车。球阀被迫下线返厂检修,虽然往返原厂多次,费工费力又费时,但问题依然没有解决。球阀复装后,短时间内仍然出现卡涩和内漏等故障,拆解后发现球体密封面拉伤并发黑。

3 原因分析

待生和再生催化剂是以Pt/Al2O3为载体,添加有Sn,Ca,Na,Mg,Zn,Ce等多种助剂的固体颗粒[1],硬度极高且非常昂贵,换装1次需花费上亿人民币。为减少损耗,催化剂经高温焙烧后具有很高的机械强度,耐磨损、耐高温、抗冲击和抗挤压。另外,催化还原和氧化工艺比较复杂,反应和再生工段需要分别注入二甲基二硫和氯,防止反应器内件渗碳,确保铂金属能在催化剂载体颗粒上进行合理重新排列,以达到更好的分布效果,增强催化剂活性。无论是反应温度还是再生温度都很高,高温引起的金属变形更易造成球阀的诸多故障。因此,相比常见固体颗粒介质工况[3],待生和再生催化剂闭锁球阀更易产生卡涩和内漏。主要原因分析如下:

1)开关卡涩。由于球阀经过脱油脱脂和干燥处理,且介质温度很高,一旦破碎的催化剂颗粒、细粉进入金属硬密封球阀的密封副、阀杆、轴或轴套、阀座背腔等位置并堆积,会造成球阀内构件变形、磨损、卡阻、抱死[4],使得球阀开关扭矩大增,导致球阀开关动作不灵活、动作慢、动作不到位、不能动作甚至卡死。

a)脱油脱脂导致摩擦系数和开关扭矩增加。

b)高温干燥导致摩擦系数和开关扭矩增加。

c)物料堆积导致摩擦系数和开关扭矩大增。

d)故障阀执行机构选配气缸的扭矩系数偏小,仅为1.3。

2)内漏。由于该球阀开关频繁,密封要求又高,需要双向密封,实现反应再生单元之间的氢氧环境绝对隔离。因介质具有高温、坚硬的特性,所以对密封副材料的选配、密封比压的确定增加了难度,稍不注意很容易发生内漏。

a)金属粘接导致密封面损坏。由于达到密封要求所必需的密封比压高[5],金属硬密封球阀密封副本身就存在粘接倾向,遇到高温,球座密封面挤压在一起时,局部位置就容易发生微观焊接现象,导致密封面摩擦力更大,密封面温度升高更快,其微观的表征是附着磨损和氧化磨损[6],宏观表征则为表面拉伤和发黑。随着开关次数的增加,情况逐渐恶化,发生内漏。

b)密封面磨损。由于待生和再生催化剂是以Pt/Al2O3为载体的固体颗粒,莫氏硬度达到9.0,硬度非常高,十分坚硬。若密封副选配不合适,磨损就会加剧。拆解后检测发现故障球阀的密封面硬度低于HRC70,所以,投运时间不长就很快被磨损。而且,因催化剂连续再生,空速又较高,密封副受到冲刷,所以更加快了磨损而发生内漏。

3)结构缺陷。UOP技术规格书中明确要求: 用于催化剂反应再生循环系统中的待生和再生球阀应具有完整的流道并且内表面光滑,在催化剂流通表面上严禁有尖边及突出部位,任何尖边及突起部位都会导致催化剂破碎并产生粉尘,降低催化剂的循环使用率。而且,一旦粉尘过多分离效果不佳,会引起CCR工段再生器约翰逊网堵塞,减小流通面积,产生气流分布不均,情况严重时,甚至会影响烧焦效果。

根据现场对故障球阀的解体检查发现,结构设计明显没有满足UOP的相关要求,存在缺陷如下:

a)阀座底部采用莲花瓣状的导灰槽设计,存在尖边。

b)出于保护弹簧、延长球阀寿命考虑,流通通道设计有突起结构。

c)缩径设计,有3 mm左右的缩径,冲刷加剧。

d)催化剂在高速流动过程中与尖边及突起发生碰撞,使更多的催化剂颗粒破碎,产生粉末。一旦破碎的颗粒或者粉尘进入密封副间并堆积,就会加大球阀开关扭矩,导致执行机构不能正常动作。

4 改进方案

根据以上分析及研判,结合固体颗粒介质应用球阀的实践经验,改进如下:

1)加大开关扭矩裕量,按照2.0的扭矩系数选配阀门执行机构的气缸。

2)选配具有高硬度、抗金属粘接的密封副材料,如选用FSLLOY系列硬质合金,HRC硬度大于76。

3)优化球阀流道,采用全通径设计。

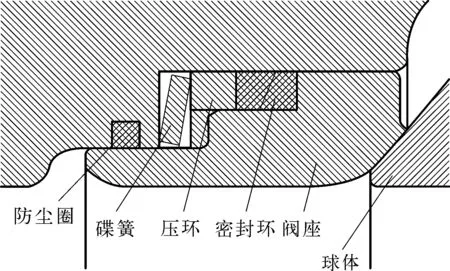

4)去除莲花瓣的导灰槽,变圆滑过渡。阀座采用的包覆结构如图2所示,阀体和阀座结合处均设计为平滑的过渡,无尖角。

图2 阀座包覆结构示意

5 实施效果

该球阀经过改进优化,效果十分明显,经受住了较长周期的使用考验,效果如下:

1)球阀开关卡涩、内漏现象消失,寿命提高到2 a以上。

2)催化剂破碎比例减少,粉尘含量减少,催化剂损耗率大幅降低。

3)约翰逊内网破损事故也减少。

6 结束语

UOP丙烷催化脱氢制丙烷OleflexTM工艺采取独有的催化剂连续再生技术,待生和再生催化剂闭锁阀开关频繁,工况复杂,条件苛刻,极易出现故障。通过对故障球阀的结构、气缸选型、密封面选配等方面的优化,实际应用表明,优化后的球阀经受住了较长周期的使用考验,改进方案是成功的,可以为后续其他类似项目的应用提供参考。