上海轨道交通17号线声屏障工程深化设计

彭翰泽

(西藏中驰集团股份有限公司上海分公司, 上海 201100)

0 引言

轨道交通声屏障目前并没有统一的设计规范,对金属屏体的防腐、隔声、强度、防腐等要求各城市均不相同,通常金属屏体主要用于吸声、隔声。屏体外壳采用金属材料,材料主要为铝板与镀锌钢板。金属材料通过钣金折弯或辊压后将吸声材料填置于空腔内。面板开孔主要有圆孔、百叶孔、微穿孔、复合针孔[1]。

对于金属屏体结构如何设计满足轨道交通要求,无明确的指导与验证。这就导致产品生产质量参差不齐,出现产品问题时无法界定责任,因此迫切需要进行深入的研究以改善现状。

1 项目背景

上海轨道交通17 号线西起东方绿洲站,东至虹桥火车站站。线路自起点由西向东沿沪青平公路——淀山湖大道——盈港路——崧泽大道走行。线路长35.341km,共设车站13 座。其中,高架线18.479km,地下线16.157km,敞开段0.705km。全线设徐泾车辆段和朱家角停车场各1 座。高架沿线有居民住宅等建筑物,属噪声敏感点。

本项目声屏障原设计采用的为尖劈金属屏体,在常规的金属屏体吸声面,增加了2 块尖劈状、2 块等腰T 型状的小吸声屏,二者通过铆钉锚固在金属屏体中,从而增加了吸声面,较常规金属屏体可极大的提高吸声效果。

经过调查发现,这种形式的金属屏体,其尖劈部分在以往项目运营过程中出现一定程度的掉落,类似的轨道交通屏体存在不同程度的锈蚀,使用寿命不能达到设计使用寿命,并且掉落的尖劈小屏体对形成存在安全隐患,需要对声屏障进行重新的结构设计。

2 声屏障金属屏体设计

2.1 现状调查与分析

2.1.1 尖劈屏掉落:

通过对已使用该金属屏体运行的项目上海地铁3 号线、6 号线进行现场调研与技术分析,产品应用工况为轨道交通,声屏障主要受到四种荷载:

第一:风荷载,也是声屏障的主要荷载,声屏障由于起到了阻挡风的作用,当风经过时,风荷载传递至金属屏体,金属屏体传递至立柱,立柱传递至基础,风荷载的设计取值评估,对声屏障整体的安全性起到至关重要的作用。

第二:自重荷载,声屏障(包括立柱与屏体)荷载对屏下基础产生的荷载。

第三:脉冲动力,高速行驶的列车在通过声屏障的瞬间,产生强烈扰动会加剧。造成声屏障表面的空气压力突变,形成一种瞬态压力冲击,在约几十毫秒之间相继出现正、负压力峰值,这一瞬态压力冲击即为列车驶过声屏障时产生的列车风脉冲动力。脉动力的分布与列车的车速、轨道中心线至声屏障距离、列车的车头系数以及声屏障高度等因素有关。

第四:列车经过时,引起桥面振动进而引发金属屏体上下位移产生的微观剪切力。

通过查询规范GB/T51335-2018 以及09MR603 可知,目前声屏障的设计验算只考虑风荷载和自重荷载,对疲劳荷载和振动并没有合适的计算方式和具体的要求,设计要求存在一定程度的缺失。

结合轨道交通项目实际情况,原有的金属屏体采用尖劈式屏体,中心靠前,连接尖劈小屏体和主屏体之间铆钉所承受竖向剪切力,在振动的情况下进一步放大,导致铆钉松动脱落,进而引发尖劈屏体掉落,产品需重新设计。

2.1.2 屏体锈蚀:

屏体锈蚀主要是因为采用了镀锌钢板,其作为背板、龙骨,通过铆钉与面板连接,由于镀锌钢板开孔位置后防腐性能变差,产生锈点,进而引发大面积的腐蚀。轨道交通声屏障一旦安装,更换维保的难度大、成本高,并且锈蚀后整体强度难以保证,上海又处台风地区,因此对材料也应重新进行设计。

2.2 材料设计

铝板质轻、防腐性能好,在金属屏体中为主要结构材料,常用作金属屏体面板、背板。

镀锌钢板成本低,强度好,一般应用在非铁路项目。

声屏障项目中作为背板和龙骨的主要材料,但由于边缘易腐蚀,影响结构安全。镀锌钢板的牌号为:DX51D+Z,Z 后面的即为钢板的镀锌量。通过性能对比可知,铝板的综合性能更好,因此,建议面板、背板材料选用铝合金板,材质为3 系或5 系铝板,具体牌号范围需通过强度验算后进行确认。

2.3 结构设计

根据调研的情况,尖劈结构无法较好的应用在轨道交通,无论是铝板还是镀锌板,铆钉对板材均有破坏,同等材质厚度下,金属屏体板材在不断的振动情况下,力直接作用在刚性点上(即铆钉点与焊接点),板材容易拉裂、铆钉容易拉断、焊接点脱焊,引起结构破坏。

因此在轨道交通中,需采用更好的金属屏体加工方式。

通过对声屏障行业调研可知,与轨道交通声屏障相同工况的还有高速铁路声屏障,高速铁路声屏障的脉动力荷载与振动均高于轨道交通,并对声屏障的抗疲劳有明确的指标要求:在4Hz 频率下进行400 万次的疲劳测试,以验证产品抵抗脉动力荷载的能力,因此,其金属屏体的结构值得借鉴,通过调研发现,高铁采用金属屏体为无铆钉设计,屏体没有刚性节点,板材依靠自身拉伸性能整体分担荷载,结构更为安全。

2.4 吸隔声设计

本项目金属屏体降噪系数≥0.7,计权隔音量30dB(A),由于铝板密度为2700kg/m3,而镀锌钢板为7850kg/m3,同厚度下隔音量低于镀锌钢板,为满足本项目计权隔音量的要求,本项目采用70kg/m3岩棉+8mm 水泥板进行吸隔声设计。

3 降噪效果及力学模拟分析

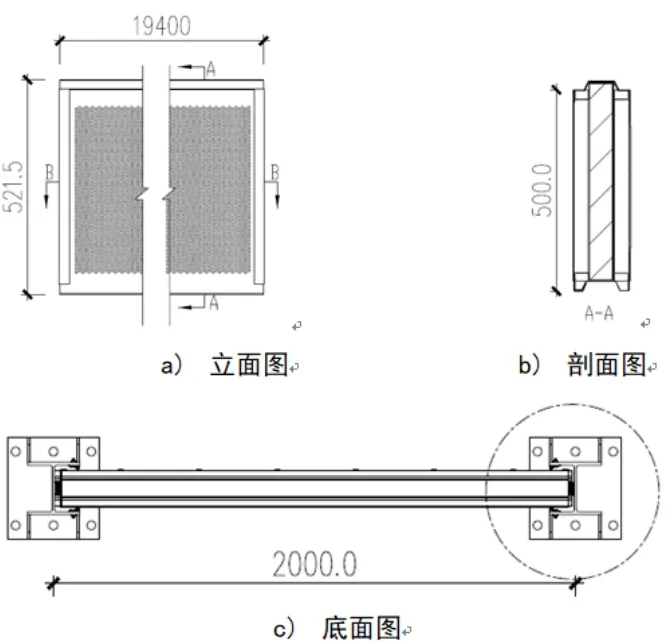

3.1 产品设计尺寸图

经上述设计分析后,上海轨道交通地铁17 号线声屏障金属屏体采用1.5mm 铝合金板作为面背板材料,面背板通过无铆钉扣合式,内部采用70kg/m3岩棉+8mm 水泥板,设计图如下:

图1 金属声屏障结构示意图

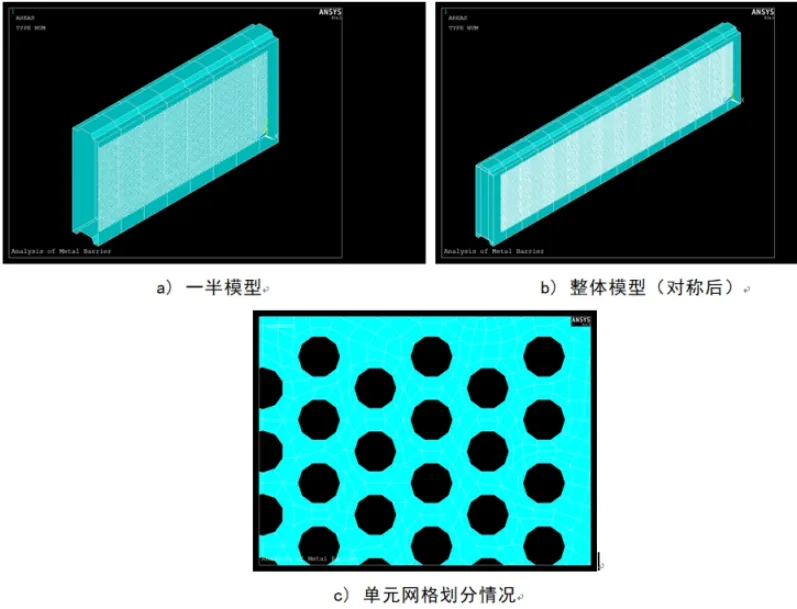

3.2 金属声屏障单元板有限元模拟分析

本节采用非线性有限元分析程序ANSYS,建立三维有限元分析模型,对金属声屏障单元板的结构受力性能进行模拟分析。实际的声屏障单元板采用面板和背板插接的方式进行装配,插接部分为双层铝合金板叠合。根据实际结构的传力模式,对有限元模型进行了简化,将叠合部分的双层铝合金板偏保守地简化为单层铝合金板。

(1) 结构分析所采用的单元

结构分析采用壳单元SHELL181 来模拟;

(2) 模型网格划分

在ANSYS 中,进行对称式建模,即只建立一半模型,如图2(a)所示。在模拟中,以施加均布力进行分析,试件对称后的有限元模型如图2(b)所示。模型单元网格划分情况如图2(c)所示。

图2 有限元模型图

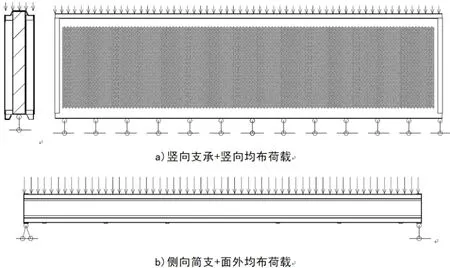

(3) 加载与边界条件

金属声屏障单元板通过橡胶条嵌插在H 型钢立柱之间,视为侧向简支约束;整体放置在下方金属声屏障单元板上,视为竖向支承约束,如图3 所示。

自重,通过给定材料密度,程序自动施加。竖向荷载直接施加在上缘板,模拟上部结构的荷载。面荷载直接施加在面板上,模拟自然风荷载和气动风压。

图3 模拟荷载图

(4)计算工况及分析结果

根据金属声屏障单元板的实际工作状态,选用轻轨极限荷载(自重+180kg竖向荷载+3.15kPa 面荷载),计算结果如下:

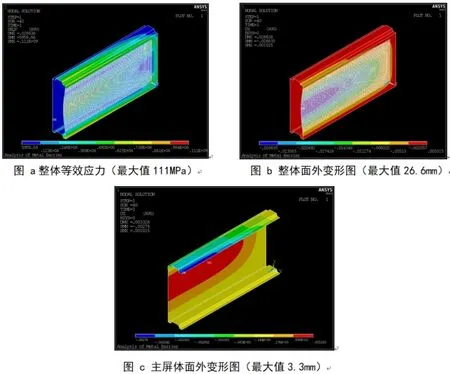

图4 工况分析图

轻轨极限荷载(自重+180kg 竖向荷载+3.15kPa 面外荷载)下,单元板等效应力最大值为111MPa,低于屈服强度160MPa,满足设计要求。面板的面外变形最大值为26.6mm,而主屏体面外变形最大值为3.3mm,小于允许变形值19.6mm,满足设计要求。

3.3 抗弯曲断裂荷载验证

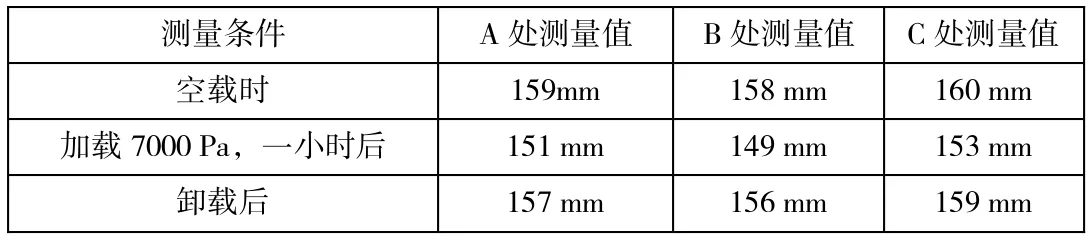

为验证抗弯曲断裂荷载,通过模拟实验室测试条件,逐级加载荷载,其加载结果如下:

表1 抗弯曲断裂荷载加载情况表

该样品LA=1960mm,最大弹性挠度在B 处,测量值为9mm;最大残余变形在A 处与B 处,测量值为2mm。满足TB/T3122 要求,样品结构刚度满足标准要求,且有较大的性能冗余。

3.4 实验室实测结果

通过检测,产品降噪系数0.76,计权隔音量33dB(A),抗疲劳性能满足450万次不破坏,抗弯曲断裂荷载8.0kpa,各项指标均优于设计要求。

4 结束语

通过对轨道交通声屏障金属屏体的设计与研究,使得上海地铁17 号线声屏障工程顺利实施,产品外形优美整齐,产品寿命长达25年,降低了维保更换成本;各项指标优于设计,更是提高了安全系数,对上海轨道交通声屏障设计起到了推动与帮助的作用。