浅谈某工程厂房钢网架整体顶升施工工艺

张华盛

(中国建筑第七工程局有限公司)

1 工程概况

某工程厂房钢屋面网架为螺栓球节点网架,网架结构体系为双层正放四角锥形网架,轴线尺寸为92.4m×50.4m,高度为10.6m,下弦周边支撑支座共计33 个。钢网架总重约为200T。

钢网架结构平面图

2 网架安装方式选择及施工工艺

2.1 网架安装施工方案选择

对于厂房钢网架安装方式一般可以分为高空散拼或地面网架预拼装+整体顶升施工。考虑到该工程采用在地面预拼装,涂料及屋面檩条可以提前插入施工,故采用地面网架预拼装+整体顶升。

2.2 网架整体顶升施工技术概述

施工时网架在+0.00m 地面其节点投影位置进行拼装。网架拼装完成,顶升设备布置结束,开始试顶升,观测至少2 小时,确定网架外形、杆件无变化,才能正式顶升。网架顶升完成后补装柱顶杆件、卸载使支座受力,拆除顶升装置,网架施工完成。

施工总体流程如下:

1、现场准备工作

2、地面拼装完成网架

3、顶升点顶升架安装

4、网架整体顶升

5、支座网架安装

6、顶升支撑架落架、拆架

2.3 网架顶升设备

网架整体顶升系统组成部分有液压千斤顶、油泵站、顶升支撑架、电脑控制系统组成,同时多个顶升点顶升系统同步作业时又通过液压油缸同步控制系统来达到多个顶升点同步作业。

本次整体顶升采用17 组顶升点,即 50T 系列17 套,理论顶升重量850T,本次顶升网架总重约为200T,远小于理论顶升能力,顶升点平均受压小于12T;

油缸及液压供油系统由专业厂家配套生产,单个油缸(工作缸:160/140-810)顶升力为50吨,液压供油系统(XZTDYY)最大供油压力31.5GP,且经过多次成功的联动试验。

顶升架主体材质为Q235B,标准节尺寸为1mx1mx0.77m。标准节支撑架立杆采用D114x7.5 钢管,腹杆采用矩形管60X60X6.0 制作。柱脚与承台连接:支撑架¢114x7.5 钢管底口焊接¢170x12 法兰盘,直接放在20X1500X1500 钢板上,该支撑架受压。

每台千斤顶安装一个位移传感器,电脑控制系统根据事前设定的程序控制千斤顶的顶升,使被顶升物体同步上升。

3 顶升过程简介

3.1 顶升工作原理

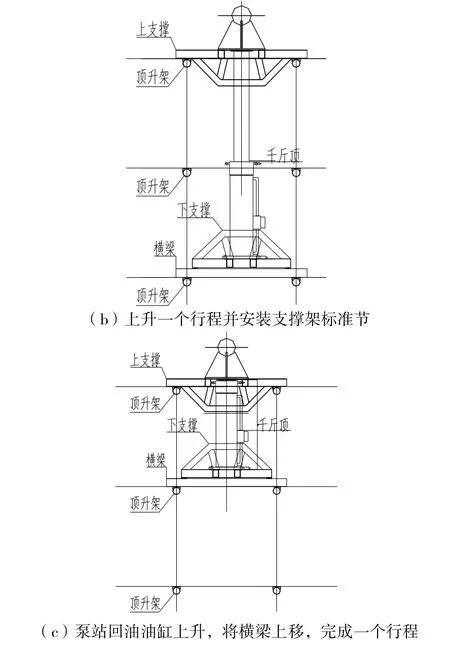

借鉴了塔吊的设计理念,顶升是将液压千斤顶放置在支撑架底部位置,千斤顶上部与网架螺栓球节点紧顶,顶升施工770mm 后完成一次顶升,然后安装支撑架标准节,而后控制使千斤顶回落并使支架回落至下部基座上,千斤顶继续控制回落,取下千斤顶及顶升承压板置换到倒数第二节支撑架标准节上,如此往复,直至完成网架整体顶升作业。

3.2 顶升前准备工作

1)校对网架轴线,如位置偏差大于20mm,须调整后再行进行顶升作业。

2)整体控制油缸底部的高度同一性,偏差不得超过20mm,如有需进行调差。

3)进行试顶,使得所有油缸受力一直,并让网架顶升至脱离地面。

4)暂停顶升,观察8 小时网架及基础是否有异常,及时进行调整。

5)地基基础要求,必须平整、夯实,地基承载力不得小于100KN/m2。

3.3 顶升过程概述

1)顶升工作须由专业人员进行施工。

2)顶升施工初期,网架每次顶升50mm,待保证一致节奏后每次可升高100mm,开始时候每200mm 检查一次网架高度,稳定后每500mm 检查一次网架高度,保证网架顶升同步性。

3)每班施工结束后,由专人进行整体检查,避免机械出故障。

4)顶升工作(一个行程)示意图如下:

3.4 网架顶升垂直度调整

网架水平顶升时,有水平拉索控制,不会发生水平移动;

对于垂直度的调整以如下步骤进行调整:

1) 电脑操作置换为手动操作,并读出需调整点的压强,并做好记录。

2) 选垂直度偏差最大的点,作为第一调整点。手动减压,直至顶升架底部可以移动为止。移动距离为实际偏差值加上5~8mm(预侧向),手动加压,使其压强值接近原记录值。

3)依次调整其它点。

4) 调整完成,置换为电脑控制,继续顶升。

3.5 顶升设备拆除

具体方法是:设备卸载前测量网架节点的标高位置,然后通过在电脑的控制下顶升设备同步下降10mm,观察设备是否动作统一一致,同时再次测量网架节点标高变化,直至完成脱落。

3.6 支撑架增高与拆除

支撑架增高时,由下托架体进行受力,当杆件完全伸出架体时候增加支撑架标准节,相关螺栓拧紧后活塞杆回缩,上托架受力,当活塞杆完全收回时,下托架收至上一个可受力处,上挪横杆(受力杆),横杆要与下托架受力梁位置对应;

支撑架体拆除时,上托架体处于受力状态,活塞杆回缩至不受力,下挪横杆(受力杆),横杆要与下托架受力梁位置对应,活塞杆伸出,将下托架移到下一支撑架处,使下托架受力,上托架不受力,拆除一节支撑架。

需注意增高时支撑架为一节一节增加,拆除时按上述方法拆除两节支撑架后,用吊车将剩余支撑架整体吊平放到在地面上,然后拆除。

4 结束语

通过在地面上预拼装钢网架后整体顶升,可以有效加快施工进度和施工质量,同时减少高空作业量保证施工安全。