大功率永磁直驱技术优势及技术难点的深入研究*

李华祥, 张志和, 刘 鹏, 原志强

(中国中车大同电力机车有限公司 技术中心, 山西大同 037038)

世界轨道交通牵引系统的第1代是直流电机牵引系统,第2代是起步于20世纪70年代的交流异步电机牵引系统,也是当前的主流技术,而永磁同步牵引系统由于具有损耗低、效率高、启动特性好、加速能力强、噪声低等显著优势,代表了未来提倡节能减排,绿色环保的技术发展趋势,成为下一代牵引系统的发展方向[1]。轨道交通行业传统的驱动系统含有齿轮箱,而直接驱动技术是将牵引电动机输出的力矩或力直接传递给轮对,直接驱动轮对,不需要齿轮箱作为中间传动部件,提高了传动效率,降低了传动能耗和后期检修维护的费用,是一种新型驱动技术。

大功率永磁直驱技术是将永磁同步牵引系统和直驱系统两种先进技术结合起来,在大功率轨道交通机车车辆中进行应用,永磁同步牵引电动机具有高功率密度的特点,采用多极结构,空间、材料利用率高,在同等尺寸和质量的条件下,可以实现大转矩牵引[2],这使得轨道交通行业大功率直接驱动技术的实现成为可能,大功率永磁直驱技术具有传动效率高、维护成本低、运行噪声低、消除齿轮箱油对环境污染等特点,是继交流传动技术替代直流传动技术后又一新的重大技术跨越。

1 技术优势

永磁直驱技术与传统的异步电机驱动技术相比,有以下技术优势:

1.1 传动系统效率高

永磁电动机无励磁电流,可以显著提高功率因数,定子铜耗相对较小,转子无铜耗,电机效率高,直驱系统没有传动齿轮的效率损失,一级齿轮箱的传动效率一般为97.5%,当取消该齿轮箱后,整个传动系统效率提升。

如图1所示,图1是永磁直驱系统与异步电机系统在满载时效率对比情况,可以看出在高速段永磁直驱系统效率最高可提高3%。

图1 永磁直驱电机与异步电机在满载时效率对比情况

1.2 维护成本低

一般电力机车的使用维修费用是购置费的 3~8倍,有效控制机车的运用维修费是考核轨道交通运输装备的重要指标,而采用永磁电机直驱方式,由于取消了齿轮箱,齿轮箱更换轴承、橡胶关节、换齿轮油等维护工作不再需要,同时节约了相应的维护备件、时间和人工费用。并且直驱驱动系统结构简单,免维护服役周期长,提高了驱动系统的可靠性。图2是传统异步电机驱动系统和直驱系统的外形图。

图2 传统异步电机驱动系统和直驱系统的外形图

1.3 环保

齿轮箱运行时,会带来很大的噪声,尤其当高速运行时,因此当取消齿轮箱后,可以彻底消除齿轮箱带来的噪声,提高了运行的舒适度。同时由于取消了齿轮箱,避免了由于齿轮油泄漏导致的环境污染,也避免了废齿轮油、废橡胶关节回收、处理不当造成的环境污染。

2 国内外技术发展现状

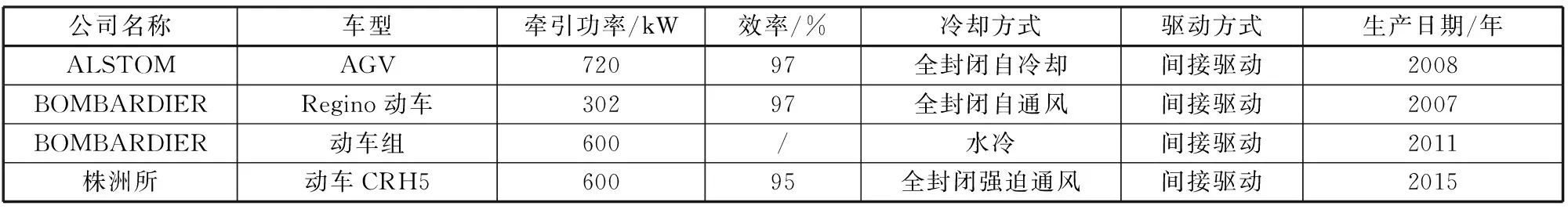

随着永磁材料性价比的不断提高以及控制系统的不断进步,在轨道交通领域,国际上和国内均已经开展了永磁牵引系统方面的研究及探索,许多公司采取的策略是用永磁电动机直接取代异步电动机的带齿轮箱的间接驱动方式,主要应用在动车、地铁等领域,功率从120 kW到720 kW不等,采用的冷却方式有水冷方式、全封闭自通风和强迫通风方式,见表1。

在采用取消传动齿轮箱的直驱驱动方式上,各公司也进行了探索,因直驱技术受电机功率密度的限制和轨道交通转向架的体积、质量等限制,目前主要应用在小功率的地铁和城际车等领域,目前应用的最大牵引电机功率是500 kW,采用的冷却方式基本为水冷,见表2。

表1 国内外永磁电机取代异步电机的间接驱动技术应用

表2 国内外永磁电机取代异步电机的直驱技术应用

在功率较大的单个牵引电机功率在1 200 kW及以上的电力机车领域,国际上尚没有开展相关研究,随着永磁材料技术的不断发展,大功率永磁直驱技术的应用逐渐成为了可能。

3 技术难点

大功率永磁直驱技术给设计带来的挑战是很大的,尽管取消齿轮箱带来许多优点,但同时给直接驱动结构设计、永磁电机设计和永磁变流系统控制带来很大的难度。

3.1 直驱驱动结构设计

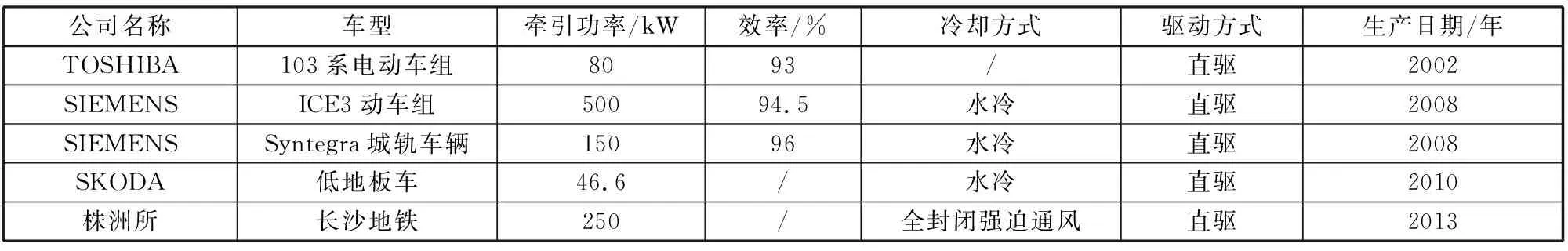

采用直驱驱动结构的大功率永磁电机扭矩成倍增加,电机质量较大,如电机抱在车轴上,电机的全部质量将成为簧下质量,极大的增加了轮轨冲击动作用力,轮轨冲击问题将更加突出。而采用联轴器传动方式后,电机实现了架悬,电机全部质量成为了簧上质量,有利于减轻轮轨冲击动作用力。

联轴器空心轴结构实现了大功率直驱驱动:联轴器空心轴两端各设置一组挠性板,其中一端设置传力盘,空心轴一端通过联轴器与传力销连接,传力销压装到主动车轮上,空心轴另一端通过联轴器的端齿结构与牵引电机输出端用螺栓连成一体,牵引电机的扭矩通过联轴器直接传递到车轮上,见图3。直驱驱动结构要求联轴器能够实现径向和轴向位移补偿量,必须满足转向架一系悬挂和弹性架悬合成的位移要求。

图3 联轴器空心轴和直驱驱动系统结构图

3.2 大功率永磁电机设计

根据电机学原理,电动机的有效体积与电动机的转矩成正比,因此采用带齿轮箱的传动方式,电动机体积和质量较小,这也是目前所采用的传统传动方式。但当取消齿轮箱后,传动比μ为1,为保证车辆的牵引力,电机的转矩为所带齿轮箱时的转矩乘以传动比,由于电动机的有效体积与电动机的转矩成正比,因此采用取消齿轮箱的传动方式与带齿轮箱的电机相比,转矩扩大μ倍,在相同的电磁负荷条件下,电动机体积和质量也扩大μ倍,这种原理上质量重、体积大与实际大功率机车车辆应用所要求的质量轻、体积小之间存在的矛盾给电机设计带来巨大的挑战。

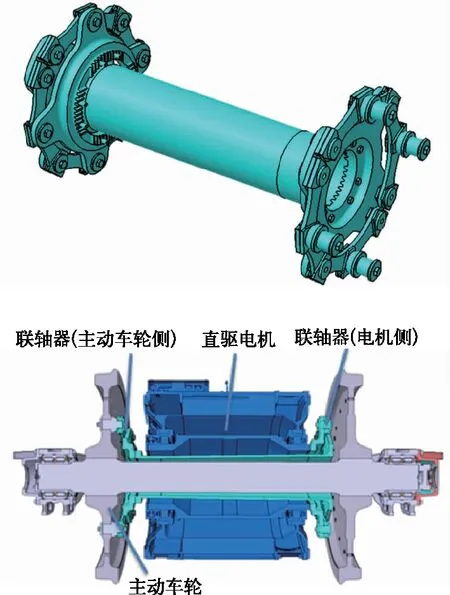

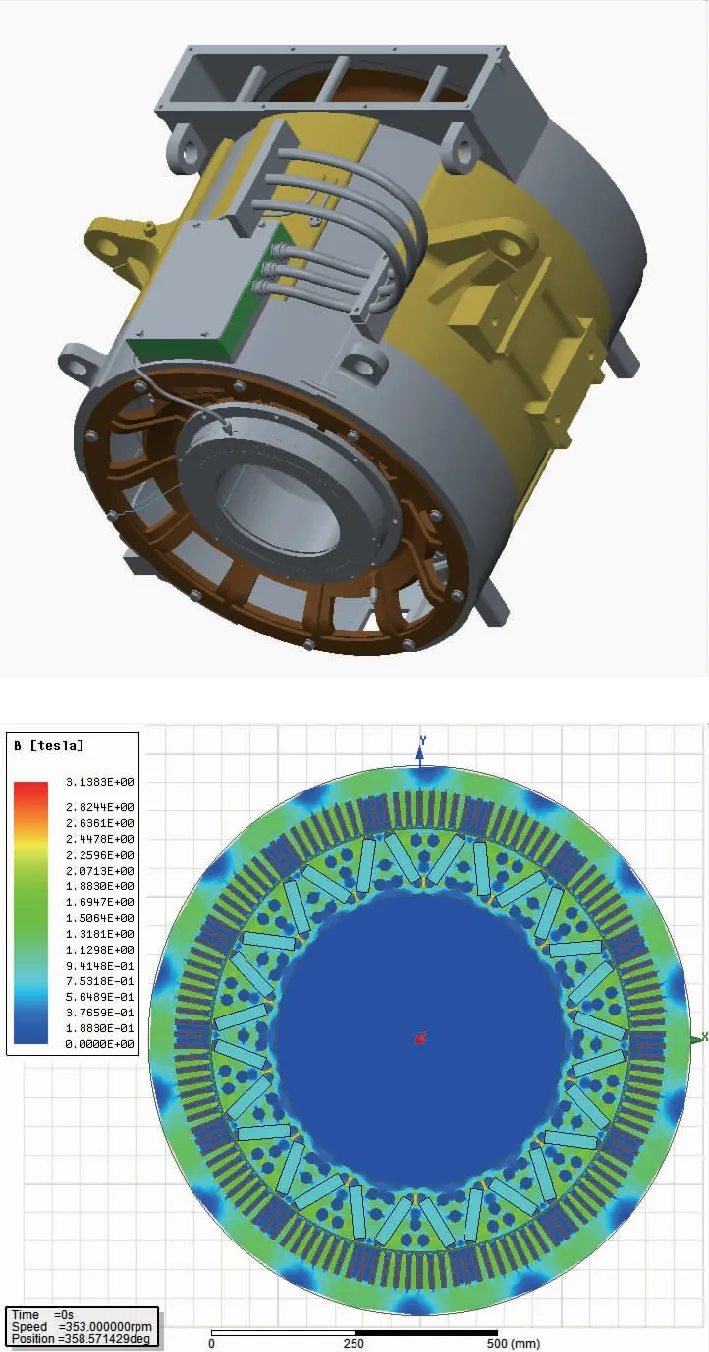

综合考虑实际应用要求,对某一项目的牵引功率1 200 kW、额定扭矩33 124 N·m 的大功率大扭矩永磁直驱电机进行了设计和制造。直驱永磁电机在保证电机性能、结构强度的前提下,通过采用铸铝端盖、多极设计、增加减重孔等形式对电机进行减重优化设计,同时采用空心轴设计配合转向架直驱驱动结构,采用转子密封、定子强迫通风的冷却方式进行通风散热。为了验证设计的可靠性,通过电磁仿真分析、结构分析、通风散热分析、磁钢分段对涡流损耗的影响分析等手段来验证设计是否合理。大功率永磁直驱电机结构三维图和电磁仿真分析图见图4。

图4 大功率永磁直驱电机结构三维图和电磁仿真分析图

3.3 永磁变流控制技术

当变流器主动或者被动终止工作时,由于永磁同步电机由转子上的永磁体提供转子磁场,旋转中的永磁电机会产生较高的反电势,较高的反电势会给变流系统带来诸多问题,例如逆变器直流侧电容不能完全吸收再生能量导致过电压,IGBT有可能烧毁等。

将永磁同步电机应用于轨道交通中,必须要考虑如何消除反电势对牵引系统造成的影响。针对反电势问题,从以下3个方面进行控制:

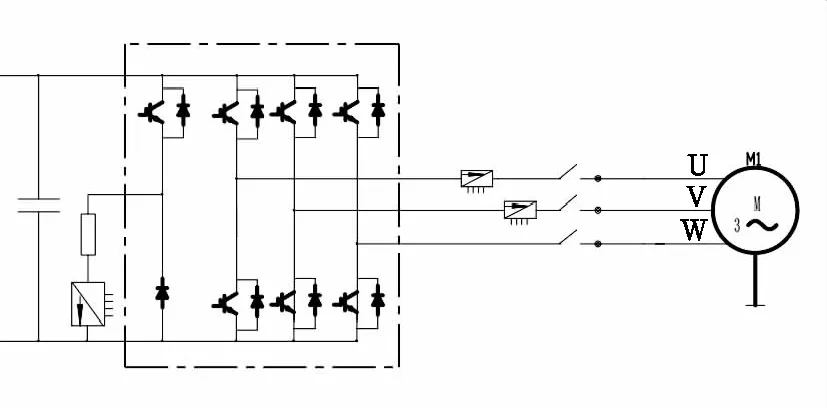

(1)采用隔离接触器:在永磁牵引电机与牵引逆变器之间增加隔离接触器进行隔离,当变流器停止工作时,通过控制隔离接触器将牵引逆变器与永磁牵引电机隔离,起到保护器件的作用。采用隔离接触器的永磁变流系统牵引回路图见图5。

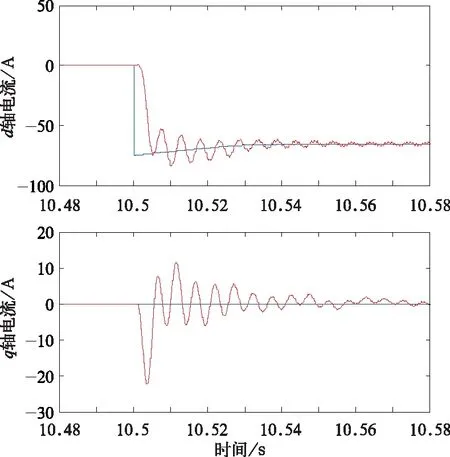

(2)采用控制策略抑制反电势:在额定转速以上采用恒功率弱磁控制策略,当在各种工况之间切换时,先抑制反电势,建立弱磁磁场然后再闭合接触器输出力矩,能使永磁同步电机在高速时输出恒定功率,保证系统可靠。采用弱磁控制策略的轴电流仿真图见图6。

图5 永磁变流系统单轴牵引回路图

图6 采用弱磁控制策略的轴电流仿真图

(3)从电机设计角度解决反电势问题:对于大功率电力机车,由于长时间运行在高速段,为了减小高速运行时的弱磁电流,保证系统在高速时具有良好的性能,选择反电势相对较低的设计方法,即在设计永磁电机之初,就降低电机反电势,将永磁电机反电势峰值电压设计低于电子器件的耐压峰值,根本上解决反电势问题。

4 技术风险

大功率永磁直驱技术采用了联轴器直驱驱动系统、大功率永磁直驱电机和永磁变流系统控制等新技术,存在由于技术因素导致的技术风险。

联轴器直驱驱动系统的可靠性是技术风险之一。车轮的高频振动、短波激扰直接传递到联轴器,因此联轴器对振动的减振和振动传递效果是驱动系统可靠性的重要因素,通过模拟联轴器实际安装状态进行垂向、横向、纵向的刚度试验和冲击振动试验验证联轴器的振动性能,有试验数据表明采用挠性板联轴器的直驱驱动系统能够适应符合IEC 61373标准规定的工作环境条件下的振动冲击并且刚度性能稳定,满足长期可靠的使用要求。

大功率永磁直驱电机的失磁风险也是技术风险之一。在电机设计时充分考虑各种潜在风险,留有足够的安全余量。通过采用高绝缘等级材料、永磁体表面进行涂层处理和电机短路状态下的短路电流仿真分析来预防永磁体因温度影响、氧化影响和大电流冲击而产生的永磁体失磁现象,保证永磁电机正常工作。

永磁变流系统控制性能及可靠性也是技术风险之一。可通过对各种工况下的隔离接触器动作、接地保护、短路保护、温升测试、失效工况测试等仿真验证和试验验证手段来验证控制系统性能和可靠性。

5 大功率永磁直驱电力机车

大功率永磁直驱电力机车是在大功率交流传动电力机车领域开展大功率永磁直驱新技术应用而研制的机车,适应中国铁路使用环境,采用功率1 200 kW永磁电机直接驱动轮对技术和大功率永磁同步电机牵引传动变流和控制技术,机车总效率可提升到0.88以上,维护周期长,高效节能环保。大功率永磁直驱电力机车外形图见图7。

图7 大功率永磁直驱电力机车外形图

大功率永磁直驱电力机车转向架驱动系统采用挠性叠片联轴器直接驱动方式,结构简单,同时较小的转向架固定轴距有利于改善曲线通过性能。交流永磁同步电传动系统采用独立轴控变流器和永磁同步电机,采用合理的反电势抑制策略。变流器采用最大转矩电流比和弱磁控制技术,转矩控制精度高、谐波含量低。永磁同步电机效率和功率因数高,采用定子强迫通风、全封闭转子结构,满足运用环境要求。

6 结 论

大功率永磁同步电机直接驱动转向架的技术研究是轨道机车车辆领域的新课题,该技术取消了传统转向架的齿轮传动装置,采用挠性板联轴器实现永磁电机与轮对之间的直接驱动连接,挠性板联轴器直驱系统结构简单,可靠性高,为全金属整体免维护部件,采用此新技术的电力机车效率将大大提升,且节能环保,大功率永磁直驱驱动技术及其在电力机车上的应用是继交流传动替代直流传动后又一新的重大技术跨越,引领未来机车车辆的技术发展方向。