抛丸法除锈在大型储罐施工中的技术应用

孙福斌

大庆石化建设有限公司 黑龙江大庆 163714

随着我国经济的快速发展和人民生活水平的提高,能源消耗急剧增长,石油和成品油的需求剧增。大型立式钢制油罐是石油化工行业非常重要的储运设备,越来越多地用于原油、成品油等储运工程。随着储罐运行时间的延长,储罐腐蚀、老化等问题日益突出。近几年,储罐因腐蚀导致使用年限缩短的事件频繁发生。钢制储罐的外腐蚀主要是大气腐蚀,现在广泛应用的控制钢制储罐大气腐蚀的方法是加保护涂层。在影响钢制大型储罐外防腐涂层寿命的因素中,60%~70%是由于外表面处理不当,涂料本身性能的原因只占25%左右。因此,有针对性地采用行之有效的金属表面处理方法,对于延长储罐的使用寿命,确保大型原油储罐安全长周期运行具有重要意义。

1 罐壁板除锈工艺选择

金属储罐外表面防腐寿命主要由环境、材料和技术三大因素所决定。其中除了储罐使用时的环境因素无法人为控制外,其他因素都可以通过适当的方法加以控制或调整,以提高防腐涂层寿命。在影响钢制大型储罐外防腐涂层寿命的因素中,60%~70%是由于外表面处理不当造成的,涂料本身性能的原因仅占25%。

钢制储罐外防腐蚀涂装工艺主要包括涂装前金属储罐外表面的处理,涂装方法的选择和确定,涂层厚度的控制,涂装现场环境条件的控制(温度、湿度等)和各涂料的涂装间隔控制等。

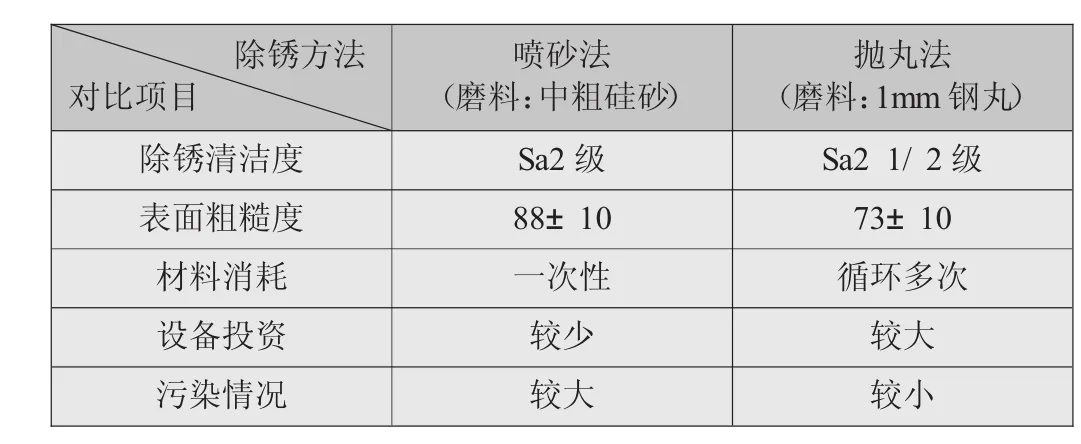

对涂装基材要进行严格而完善的表面处理,这也是影响涂层防腐效果的主要因素。如果涂层覆盖在有锈蚀物的金属表面上,在一定条件下,腐蚀仍会继续进行,使铁锈体积增大,产生膨胀,破坏涂层。且焊渣、灰尘、污物等都是影响涂层质量的隐患。因此,必须在涂装前进行除锈处理。现在储罐建设中对钢制构件的表面处理广泛采用喷砂除锈法。喷砂除锈具有投资少、占地少、上马快、机动性和适应性强、操作和维修保养简单等优点。但是与抛丸除锈相比,喷砂除锈法存在环境污染程度大、表面锚纹度较小、清理效率较低、不利于涂层的附着力和人工客观因素较大等缺点。两种方法的对比见表1。

从表1可见,虽然抛丸除锈一次性投资较大,但是其在大型储罐建设中的应用中与其他清理技术相比,具有减少人工操作费用,避免交叉作业带来的不便,提高机械产品和金属构件的抗疲劳性能,消除应力集中,延长使用寿命,优化工件的表面工艺状态,大大提高清理效率,减轻清理工作的劳动强度和环境污染小等优点,所以抛喷丸清理现在仍然是除锈效果最明显和最环保的方法。

表1 喷砂法和抛丸法两种除锈方法的对比

2 磨料的种类、硬度及选用

2.1 磨料的种类

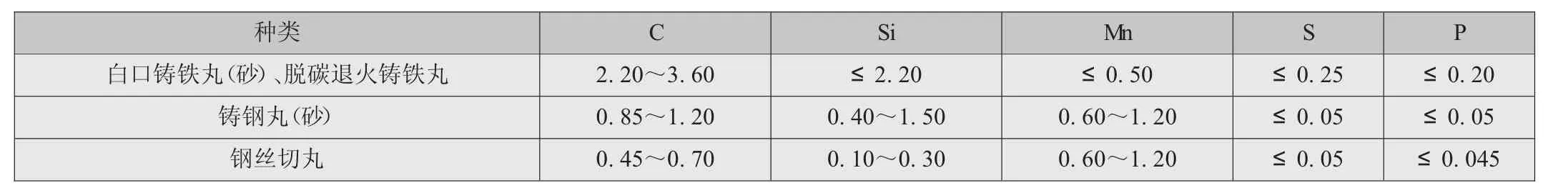

磨料从材质上可分为两类:非金属类与金属类。非金属磨料一般包括铜矿砂、石英砂、河砂、刚玉和玻璃等。由于非金属类磨料破碎率极高,灰尘多,污染严重且效率低,除了少数还继续延用外,大多数已逐步由金属类磨料取代。金属磨料根据材质可分为白口铸铁丸(砂)、脱碳退火铸铁丸、铸钢丸(砂)及钢丝切丸,其化学成分见表2。

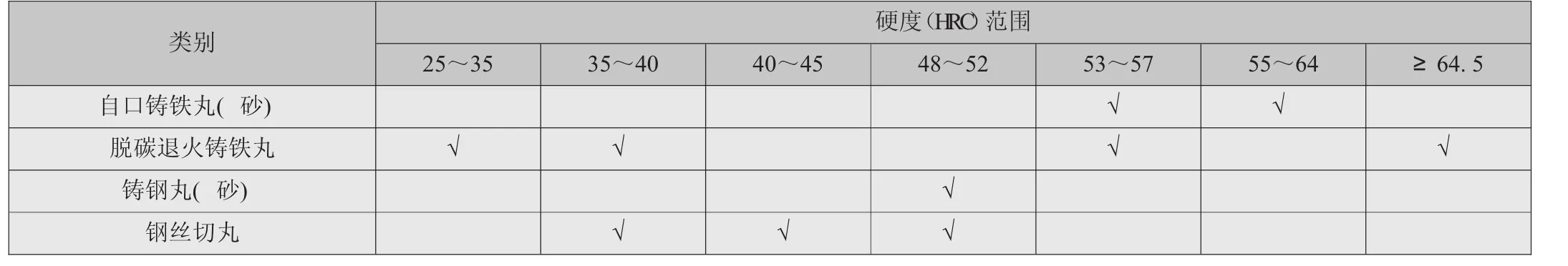

2.2 磨料的硬度

对磨料的硬度要求可根据工件的表面状态而定,一般来说硬度值应高于钢材表面硬度HRC5-HRC30。磨料的硬度见表3。白口铸铁丸(砂)经回火处理后,硬度虽可降为HRC53-HRC57,但脆性仍较大,不耐冲击,破碎率高;脱碳退火铸铁丸硬度较低,不耐磨,用时易扁;铸钢丸(砂)硬度有4种范围,能适合于各种金属表面的清理、除锈及表面强化,也是唯一满足理论硬度要求的磨料。此外,铸钢丸(HRC40-HRCA5)及钢丝切丸在重复打击钢材的过程中,磨料自身发生加工硬化,工作40h后表面硬度可提高到HRC42-HRCA6,工作300h后表面硬度可提高到HRCA8-HRC50。

在使用磨料进行清理、除锈过程中,若磨料硬度过高,则打到钢材表面上易破裂,还会吸收能量,降低冲击功,且粉尘最大,这就是白口铸铁丸(砂)不能重复使用的原因。当磨料硬度太低时,磨料受冲击时易变形,特别是脱碳退火铸铁丸,自身变形时吸收了冲击能量,降低冲击功后,清理及表面强化效果不理想。只有使用硬度适中的磨料(如铸钢丸、铸钢砂、钢丝切丸),才能延长磨料使用寿命,达到理想的清理、表面强化效果。另外,若磨料硬度适中、反弹性好,具有起二次冲击作用,其清理、除锈、刻蚀及表面强化效果好,例如铸钢丸、钢丝切丸的反弹效果最好,清理及表面强化效果亦最好。金属表面预处理时,最好使用硬度稍高的棱角形的铸钢砂,其硬度为HRC53-HRC57,可起到微刮削作用,增加表面粗糙度,从而增加涂装材料的附着力。各种金属磨料的硬度见表3。

2.3 磨料的选择

磨料粒度的选择不宜太小,也不宜太大。直径太小,则冲击力小,钢材表面的粗糙度(弹痕)减小,涂装后涂料的附着力也小,易剥落;而直径过大,单位时间内喷打在工件表面的颗粒数就少,也会降低效率,并使钢材表面的粗糙度(弹痕)增大,增加其后涂装过程中涂料的消耗量。最佳磨料的直径应根据表面粗糙度(弹痕)要求选择,详见表4。

表2 金属磨料的化学成分%

表3 金属磨料硬度

在大型储罐罐壁板防腐除锈过程中,可采用规格为0.8~1.4mm的单一规格铸钢砂与铸钢丸(各占50%)作为磨料,混合使用达到粒度分布不变。

3 抛丸机工艺流程

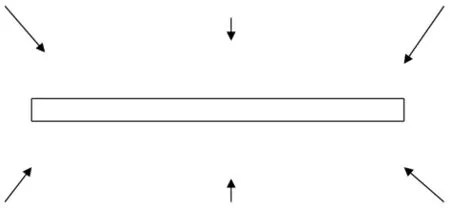

抛丸机组主要包括抛丸机辊道及上压辊、6台与水平线成45°交错布置的抛丸机、2台螺旋收丸机、2台丸料提升机、1套给丸阀门控制机构,以及丸料的净化及除尘设备等。抛丸机布置如图1所示。板材经过抛丸机组后,可将其表面的氧化铁皮清除掉。

图1 抛丸机布置示意图

当板材通过抛丸机组时,通过6个抛丸机喷抛丸料,对板材表面进行抛光。经抛丸后的丸料及杂物,靠自重落人下部的丸糟中,并通过螺旋收丸机,将丸料送到丸料提升机的地坑里;丸料经提升机皮带上的刮斗提升到机组的上方,并卸到固定的接丸斜板上,流入分选筛;筛子将大的氧化铁皮及其杂物筛选出来,并人工定期排放,丸料及粉尘从筛子上落下;由于抽风机的作用,将丸料中的碎丸粒子粉尘随风带走,正常丸料又回到丸料仓内。要求抛丸后板材表面的质量达到Sa2.5级,设备噪音最大不超过85dB。

4 抛丸机在大型储罐除锈技术中的应用及质量控制

4.1 抛丸机的选用

大型储罐普遍采用中厚型钢板,抛丸除锈在储罐施工中生产率高、费用低,可改善周围环境卫生条件,减轻劳动强度,且抛后板面粗糙度均匀,从而增加表面面积,增大油漆的粘附性,延长了油漆的使用时间,增强涂膜的保护作用。抛丸机有卧式和立式之分。卧式是钢板平放,立式是钢板竖立放,通常都是双面同时抛丸。卧式对钢板输送比较方便,生产能力大,采用比较普遍,但占地较大,设备较重;立式需有翻立板机,不适用于立起容易倒下的薄而宽钢板,但占地小,丸落下不用清除,同时存在设备轻、处理能力低、抛丸室狭、维护困难的缺点,所以不建议在储罐防腐施工中采用。以10万m3的储罐为例,可采用长×宽×高为13000mm×2500mm×529mm,清理室开口尺寸 2600 mm×625mm,抛丸器数量6个,叶轮直径φ420mm,抛丸量6×250kg/min,电机功率6×15kW规格的辊道式抛丸清理机。

4.2 抛丸对板材机械性能的影响

抛丸器的抛头下面辊道辊子需考虑耐磨的要求;抛丸室出入口用帘密封,以免尘灰散出影响工作环境;抛后板面用风刷吹去铁皮残渣,经过滤后将丸收集提升至分配器内以备再用,而尘灰由除尘器排出收集;抛丸消耗后应定时补充新的抛丸;抛丸清除度应达100%,未达到时可返回清第二次或用手工局部清除掉。

抛后板面粗糙度以打入深度计,一般平均在50~70μm之间。清除度好坏与粗糙度大小首先取决于抛丸速度,速度高,则打击动能大、清除效果好,粗糙度也大。其次,取决于抛丸颗粒的大小,颗粒愈细,单位时间内抛出丸子数量愈多,冲击次数也多,麻点密度大,所以清除度也高。但颗粒愈大,粗糙度也愈大;再者,抛丸的数量多,流量大,清除度也好。另外,抛射延续时间愈长,清除度也越高,但对粗糙度影响不大。抛丸对机械性能的影响很小。

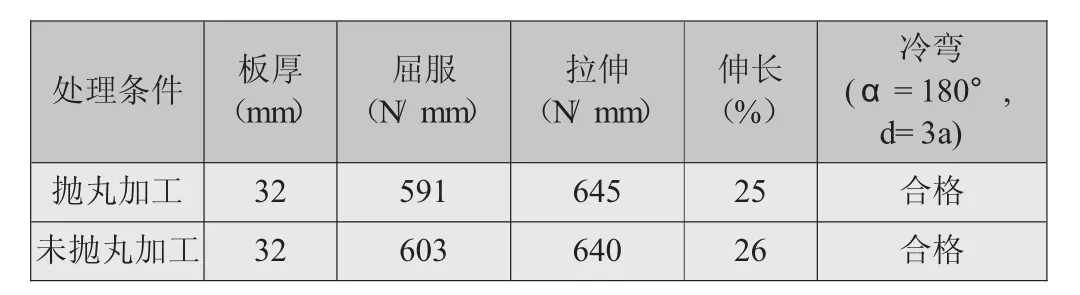

以抛丸直径为0.8mm钢丸,抛丸量为25kg/s、抛丸速度为3m/min,来清除材质为08MnNiVR的钢板时,抛丸前后的机械性能变化见表5。

由表5可见,抛丸后机械性能几乎没有变化,弯曲性能也相差不多。由于抛丸后钢板表面有一层0.5~1.0mm左右深的硬化层,使其布氏硬度略有提高。

表5 材质为08MnNiVR的钢板抛丸前后机械性能变化

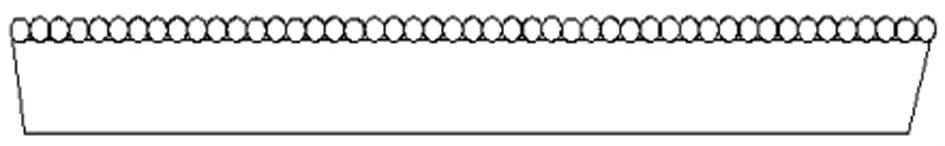

4.3 变形的控制

在储罐施工中,经常会遇到预制设计对某圈罐壁进行单面防腐的要求。在对板材进行抛丸除锈时,若因为要求单面防腐而只对板材进行单面的抛丸处理,板材会因为单面受磨料撞击而使单面表面积增大、温度升高,导致钢板局部波浪变形,影响工艺安装的施工质量,如图2所示。

图2 单面抛丸除锈变形示意图

所以在对大型储罐罐壁板进行抛丸除锈时,不论设计是否要求双面防腐,都要进行双面抛丸除锈,以使板材两边受力及受热均匀,防止板材变形。