承插型轮扣式脚手架在化工行业高大模板支架中的应用

段多石

中海油惠州石化有限公司工程部 广东惠州 516082

近年来,化工装置的生产能力不断提高,越来越多的大型化工设备被广泛应用。由于这些大型化工设备具有体积大、质量大、荷载大和振动频率高等特点,支撑设备的框架常采用钢筋混凝土结构。施工钢筋混凝土结构的模板支架常采用门式、扣件式、碗扣式、铝合金和承插型盘扣式等类型的脚手架。由于高大钢筋混凝土设备框架支撑需求的脚手架工程量大、安全可靠性要求较高等特点,严重限制了施工进度,同时也增加了工程成本。本文所介绍的承插型轮扣式模板支架属于一种新型钢管脚手架,受力性能合理,安全性与稳定性好,且具有构造简单、搭拆快捷、节时省力、安全可靠、提高工效等特点,较为科学先进、合理经济。经过在某化工企业的线性低密度聚乙烯(LLDPE)装置中的实践应用,为承插型轮扣式模板支架在化工行业施工中提供了较为成功的经验。

1 工程概况

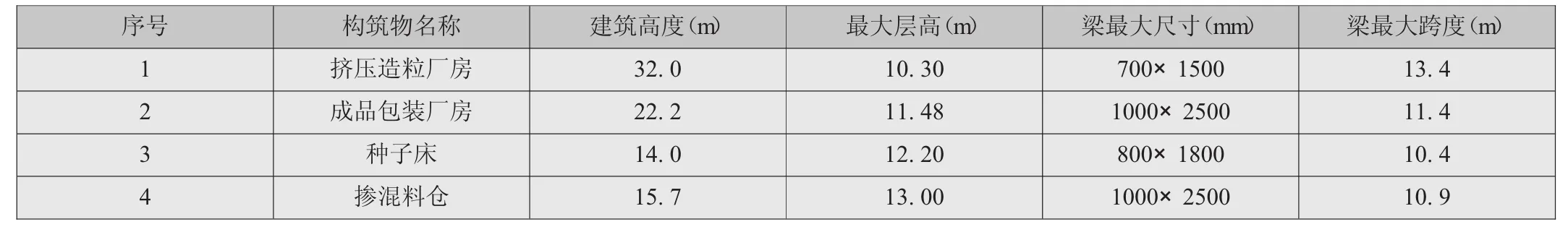

某化工厂区的LLDPE装置所在区域的持力层为中风化砂砾岩,区域内布置有挤压造粒厂房、成品包装厂房、种子床和掺混料仓等4座钢筋混凝土框架结构的高大构筑物(见表1)。

2 方案的确定

LLDPE装置的4座构筑物的层高均超过10m,地基条件较好,拟采用扣件式钢管脚手架或承插型轮扣式脚手架搭设高大模板支架,从安全性、经济性和综合性等方面进行比选,最终确定最佳方案。

表1 构筑物情况表

承插型轮扣式脚手架是按照《建筑施工承插型轮扣式模板支架安全技术规程》的标准加工生产,杆件采用高强度低合金钢管,轮扣盘采用冲压整体成型或铸钢制造,立杆钢管规格不小于Ф48.3mm×3.6mm,规格有 0.3~3.0m,;水平杆钢管规格不小于Ф48.3mm×3.0mm,规格有0.6~1.2 m。立杆采用连接套管连接,水平杆与立杆通过利用水平杆的端插头锲入焊接于立杆上的轮扣盘进行连接,剪刀撑是用扣件将钢管与水平杆、立杆进行连接[1]。

2.1 安全性

扣件式脚手架采用普通钢管,壁厚2.5~3.2mm;承插型轮扣式脚手架采用高强度低合金钢管,壁厚3.0~3.6mm。承插型轮扣式脚手架的立杆连接采用同轴心承插,是节点在框架平面内的连接方式,承受能力强、整体刚度大、整体稳定性强,且轮扣盘具有很强的具有抗弯、抗剪和抗扭能力[2]。水平杆与立杆之间具有可靠的双向自锁能力:一是水平杆与立杆在连接片的锁紧功能,主要靠设计结构来实现和保证,减少了扣件式脚手架靠人工锁紧的缺点,最大限度地降低了人工这一不稳定因素;二是在同一节点处多个水平杆与同一立杆的联接锁紧形式由传统的互锁式变成了单个独立、互不干拢的自锁形式。因扣件式脚手架在同一节点上,当一水平杆锁紧松开后,另外的水平杆与立杆的锁紧也会被破坏[3]。两相对比,承插型轮扣式脚手架性能更稳定、更安全。

2.2 高效性

承插型轮扣式脚手架构造简单,拆装简便、快速,其搭拆速度是扣件钢管脚手架的8~10倍,是碗扣式脚手架的2倍以上[4];操作流程便于工人掌握,支搭、拆除工作效率比传统的扣件式钢管脚手架高,工人用一把铁锤即可完成全部作业[5]。

2.3 经济性和综合性

(1)承插型轮扣式脚手架无任何活动零配件,只由立杆、水平杆两类构件组成,且杆件全部在工厂内制成。这样,一方面最大限度地防止了传统脚手架活动零配件易丢失、易损坏的问题,减少施工单位的经济损失;另一方面,因无任何活动锁紧件,承插型轮扣脚手架在使用中各个节点所受的拉力和压力呈合理的分布状态,受力性质合理,保证其具有很好的刚度和整体稳定性,从而最大限度地防止了传统脚手架上活动锁紧件造成的不安全隐患[4]。

(2)承插型轮扣式脚手架水平杆根据工程情况可提前拆下周转使用,从而可节省材料,减缓材料占用的资金压力,真正做到节能、环保、经济、实用。

(3)轮扣式脚手架是直插到位,插头与轮插盘直接楔紧,无需其他构件。由于不用螺栓连接,构件经碰耐磕,即使出现锈蚀也不影响拼拆使用,因而使用寿命较长,同时也避免了配件丢失现象[5]。

综上所述,使用承插型轮扣式脚手架在大幅度提高安全系数和工作效率的同时,还具有降低施工成本等优点,故选用承插型轮扣式脚手架进行模板支架的搭设。

3 施工工艺

该LLDPE装置的4座高大构筑物中,挤压造粒厂较具典型性,因此以挤压造粒厂房为例说明承插型轮扣式模板支架在化工行业的应用。

挤压造粒厂总高98.3m,其中31.7m以上为型钢结构,31.7m以下为钢筋混凝土框架-剪力墙结构。设置了 4个框架结构层,首层高度11.8m,二层高度7.0m,三层高度6.0m,四层高度6.9m,四周为剪力墙围护。其框架结构中最大的梁截面为KL700×1300(二层)、KL700×1500(三层)、KL600×1200(四层),楼板厚120mm,混凝土强度等级为C40。

3.1 架体基础

挤压造粒厂房首层布置大型挤压机设备。厂房及设备基础施工完成后,室内外的基础外侧分层回填了5m厚的级配砂石,在级配碎石上又浇筑了10cm厚的C20混凝土作为搭设满堂式模板支架的基础,地基承载力能满足受力要求。

3.2 搭设与拆除工艺

3.2.1 搭设工艺

承插型轮扣式模板支架的施工流程为:场地平整、夯实→基础承载力试验、材料配备→定位→设置通长垫板、底座→立杆→纵、横向扫地杆→纵、横向横杆→剪刀撑→铺脚手板→可调托架安装→梁、板模板安装→扎梁、板筋→浇筑混凝土。

3.2.2 拆除工艺

因梁跨度均大于8m,高大模板支架拆除前须经项目技术负责人同意后方可拆除,立杆拆除前混凝土强度应达到设计要求或符合《混凝土结构工程施工规范》(GB50666)的相关规定。作业层混凝土浇筑完成前,严禁拆除下层模板支架水平杆;拆除作业应根据先搭后拆、后搭先拆的原则按顺序自上而下逐层拆除,严禁上下两层同时拆除;设有附墙连接件的模板支架,连接件随支架逐层拆除,严禁先将连接件全部拆除后再拆除支架。

3.2.3 构造要求

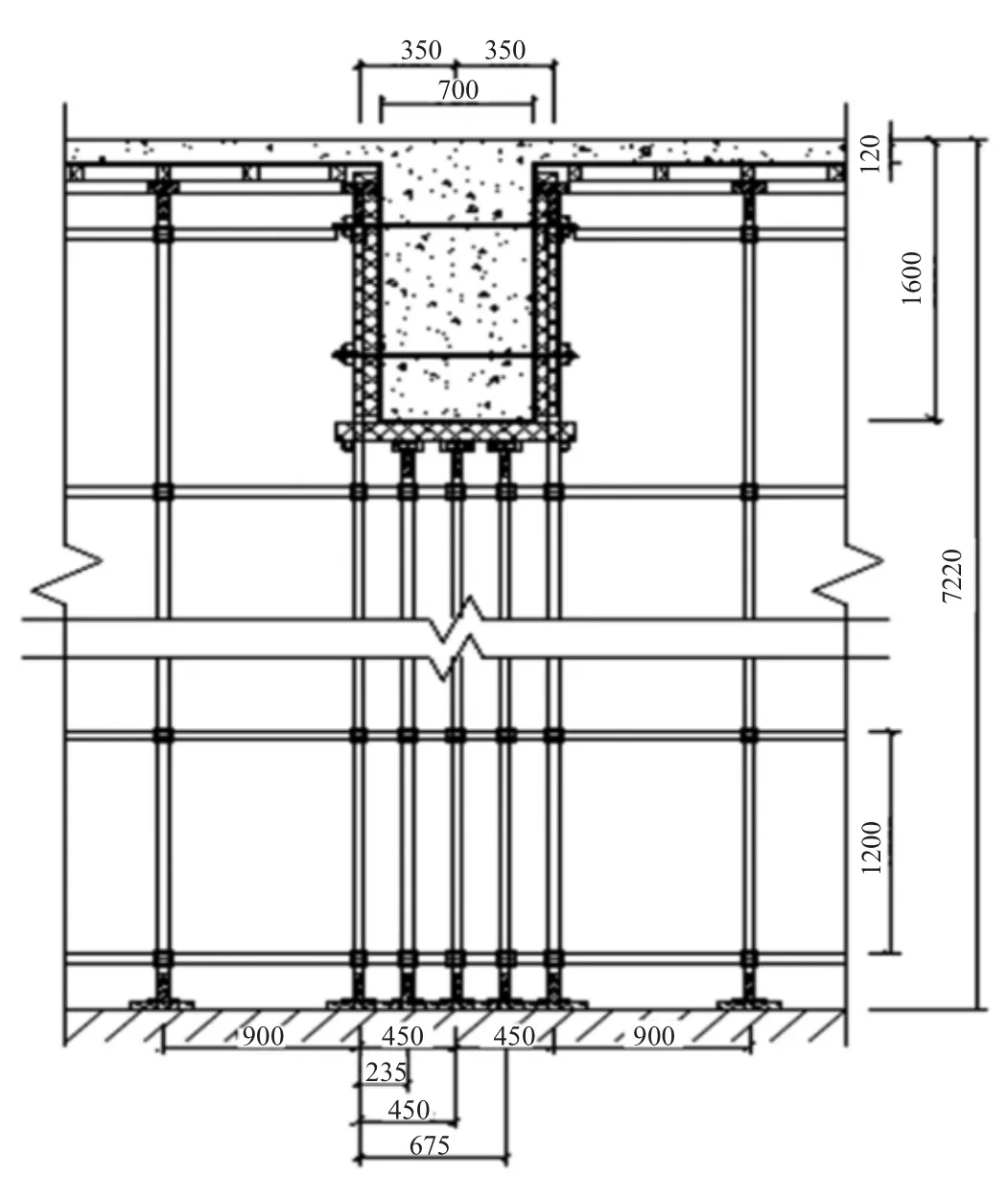

(1)立杆:楼板立杆间距为900mm×900mm,步距1200mm;当梁宽度为500mm时,梁底立杆间距为900mm×900mm,沿梁的宽度方向加一根立杆;当梁宽度大于500mm时,梁底立杆间距为1200mm×1200mm,步距1200mm,沿梁的宽度方向增加2根立杆。立杆底部设置槽钢垫板,垫板长度不小于2跨。立杆用连接套对接,相邻立杆的接头位置不宜设置在同步内。梁支架搭设横截图见图1。

(2)水平杆:模板支架水平杆按步纵横向通长满布设置,底部水平杆距地高度为300mm,水平步距为1.2m。

(3)剪刀撑:模板支架支撑高度均大5m,采用有剪刀撑框架式支撑结构。剪刀撑采用扣件式钢管进行搭设,采用扣件与立杆固定:竖向剪刀撑在模架外侧周圈连续布置,模架中间纵、横向分别连续布置;水平剪刀撑在顶部、底部连续设置。剪刀撑与水平线的夹角为45°~60°。

(4)可调托撑:顶部安装可调托撑。可调托撑伸出顶层水平杆的悬臂长度严禁超过650mm,可调托座插入立杆长度不得小于200mm。

(5)模板:模板采用厚度16mm的优质多层覆膜木模板,采用5cm×10cm方料做水平向龙骨,龙骨外竖向每间隔600mm配置2根Φ48钢管,高度大于700mm的梁侧模用Φ12穿墙螺栓固定,与穿墙螺栓紧固成整体。

图1 梁支架搭设横截图

(6)系统拉结:施工时同步搭设梁、柱、剪力墙及板的模板支架,各构件之间进行可靠连接。混凝土浇筑时先行浇筑柱、剪力墙,达到一定强度后再浇筑梁、板,目的是梁、板的模板支架与周围已建成的结构进行可靠连接,以增强系统的整体稳定性。模板支架系统为独立系统,禁止与脚手架、卸料平台等架体相连。

4 模板支架计算及依据

模板支架计算主要参考《建筑施工手册》(第四版)(GB50009-2001)、《 钢 结 构 设 计 规 范 》(GB50017-2003)、《 建 筑 结 构 荷 载 规 范 》(GB50009-2012)和《建筑施工承插型轮扣式模板支架安全技术规程》(T/CCIAT 00003-2019)等相关规范、规程;模板支架结构设计安全计算的内容主要为模板和主、次楞梁等构件的强度与挠度验算、立杆稳定性验算、抗倾覆验算和地基承载力验算。经过相关验算,各参数均能够满足要求。

5 结束语

本工程的主体结构按原定计划施工完毕,拆除模板后经检测,外观质量能够满足规范要求。经测算,挤压造粒厂房面积每层面积约840m2,使用承插型轮扣式脚手架后,10—15名普工可以在2d内搭设完成,工效比扣件式脚手架提高1倍,为后续工程的顺利实施提供了保障。

实践证明,承插型轮扣式模板支架能够保证施工安全、质量和进度,且可节约成本,值得在石化行业中大力推广。