高强螺栓螺纹根部疲劳裂纹的磁粉检测方法研究

薛明昭

茂名威特检测技术有限公司 广东茂名 525011

高强螺栓广泛应用于石油化工行业,具有高强度、承受高应力和长时间服役的特点,为保证使用安全,经常需要对螺栓进行检测。国内对螺栓检测主要采用超声波检测、磁粉检测和渗透检测等方法。电力行业在2000年出台了高温紧固螺栓超声波检测技术导则,但因对螺纹牙根部的疲劳裂纹的检出率很低而难以推广。对高强螺栓来说,最易产生疲劳的部位是靠近螺柱中部的第1、2、3圈螺纹根部,这些部位目前尚无成熟的检测方法。

1 疲劳裂纹产生机理

若材料上某一点或多点产生了应力应变,在经历足够次数的变化之后,最终会产生裂纹或者完全断裂,其结构发生渐进且永久变化的过程,美国材料试验学会把这种不可逆的过程称为疲劳。由此可见,疲劳产生的根源是应力集中。应力集中是固体局部应力显著增大的一种现象,一般在孔洞、夹角、缺口、沟槽以及有钢性约束的部位出现,会因此萌生裂纹甚至导致脆性材料断裂。

高强螺栓的螺杆上存在着螺纹,相当于形成了缺口,应力在螺纹根部,由于截面突变形成应力集中,对容器的高强螺栓来说还同时受到壳体的钢性约束和压力的变化以及长时间服役,更是加剧了应力集中现象,容易产生疲劳。石油化工行业的高压、超高压设备,最易产生疲劳的部位是靠近螺栓中部的第1、2、3圈螺纹根部。由于长期受到轴向应力作用,疲劳裂纹的扩展方向一般垂直于螺栓轴线。

2 检测方法选择

高强螺栓的疲劳裂纹呈细纹瓷状,位于螺纹根部,由于缺陷细微、位置特殊,给检测带来了一定的难度。对有关文献介绍的手工超声波、相控阵和荧光渗透等检测方法,茂名威特检测技术有限公司进行了逐一试验,但检测效果都不理想。因为结构特殊,对超声波检测方法来说,缺陷反射波和螺纹反射波的位置过于接近,杂波很多,以至无法分辨;对渗透检测来说,渗透之后的清洗工作难以掌握,清洗不足伪显示过多,清洗过度则无法检出缺陷。经过反复试验,决定采用荧光磁粉检测方法,并摸索出了专用工艺,检出效果较为理想。

3 荧光磁粉检测方法

3.1 湿法荧光磁粉检测

以水为载体制作磁悬液,配制浓度为0.7~0.8g/L,用浇法。

3.2 连续法

磁化时间1~3s,磁悬液的施加和磁痕显示的观察在磁化通电时间内完成,且停施磁悬液至少1s后方可停止磁化。

3.3 绕电缆法

产生平行于螺栓轴线的磁场,螺纹根部的疲劳裂纹切割磁力线。以φ76×630的螺栓为例,线圈匝数N=5,则磁化电流(I)的计算公式见式(1)。电流可有±10%的浮动。

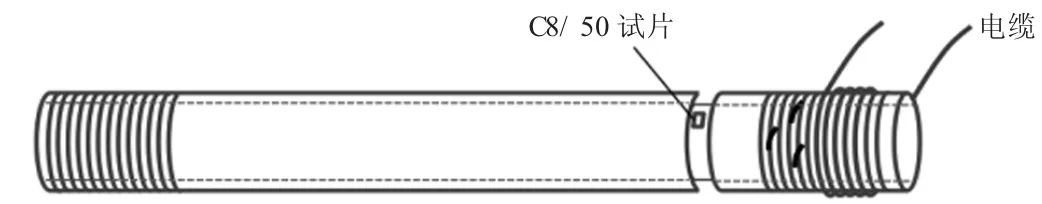

3.4 灵敏度试片选用C8/50型小试片

为了验证系统的灵敏度,在螺栓中部距离第1圈螺纹5mm处,加工一条宽10mm、深3mm的环状带,以验证螺纹根部的磁化效果。详见图1。

图1 系统灵敏度验证布置示意图

3.5 人工缺陷制作

如图 1所示,在第 1、2、3圈螺纹根部处,用0.1mm的钼丝分别切割深度为0.5mm、1.0mm、1.5mm的人工缺陷,长度均为8mm。

3.6 分段检测

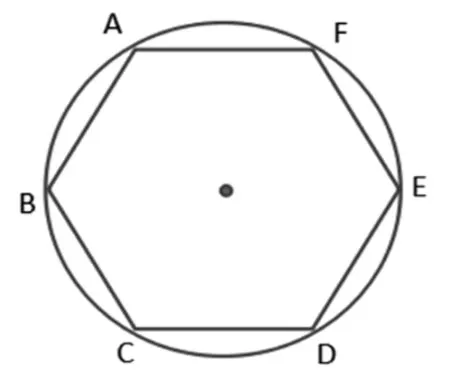

由于螺纹和螺纹上的加工刻痕也切割磁力线,很容易形成磁痕堆积而导致无法检测。经过多次实验,发现采用分段检测的方法最为理想。具体做法是:在螺栓的端面画出内接六边形(图2),并保证内接六边形的两条边垂直于地面,这两条边对应的弓形圆周为一次检测区域;磁悬液从内接六边形顶点上方浇出,每次磁化可检测两个弓形圆周区域,3次磁化可检测完整个圆周。

图2 分段检测示意图

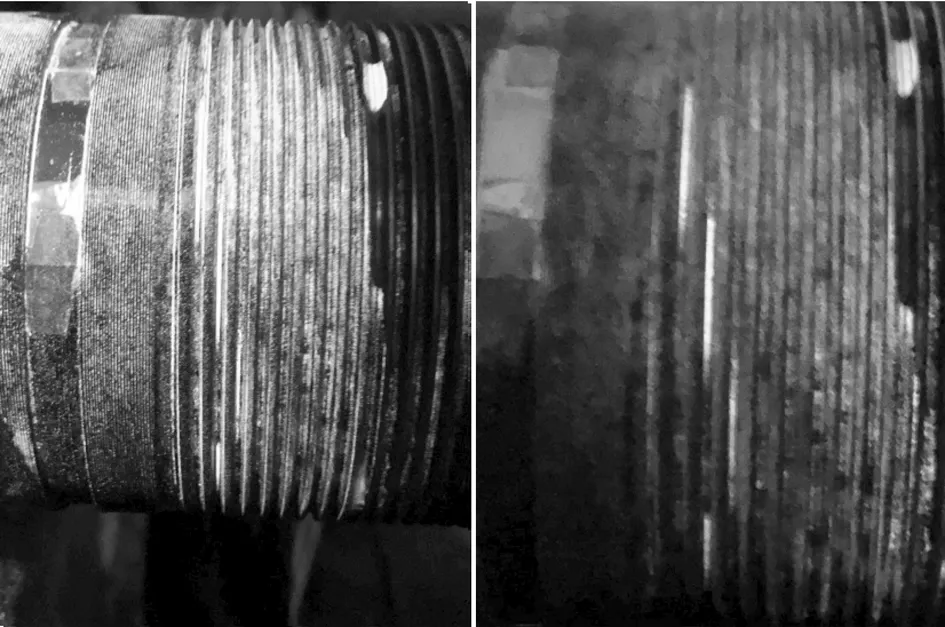

如图 2 所示,A{B 与D{E 、B{C 与E{F 一次磁化,F{A与C{D一次磁化。当AB与DE和地面垂直时,A{B和D{E上的非相关显示大大减少。在荧光灯下观察时,发现A{B和C{D上的磁痕堆积明显减少,位于螺纹根部的人工缺陷发出醒目的黄绿色,磁痕显示非常清晰,不必使用放大镜就可观察到。详见图3。

图3 荧光灯下螺纹根部人工缺陷的磁痕对比(左图,不分段检测;右图,分段检测)

可见,采用分段检测的方法,很好地解决了磁粉堆积问题,可以保证螺纹根部疲劳裂纹的有效检出。

从图3的分段检测图可以看出,设置的3个人工缺陷的磁痕显示非常明显,都能有效检出,检出率为100%。

3.7 退磁

因为高强螺栓带有磁性,会吸附铁磁性颗粒,可能会引起锈蚀或腐蚀。因此,磁粉检测结束后,必须进行退磁处理。只要把缠绕在螺栓上的电缆中的电流逐渐减小至零即可。

3.8 专用工艺

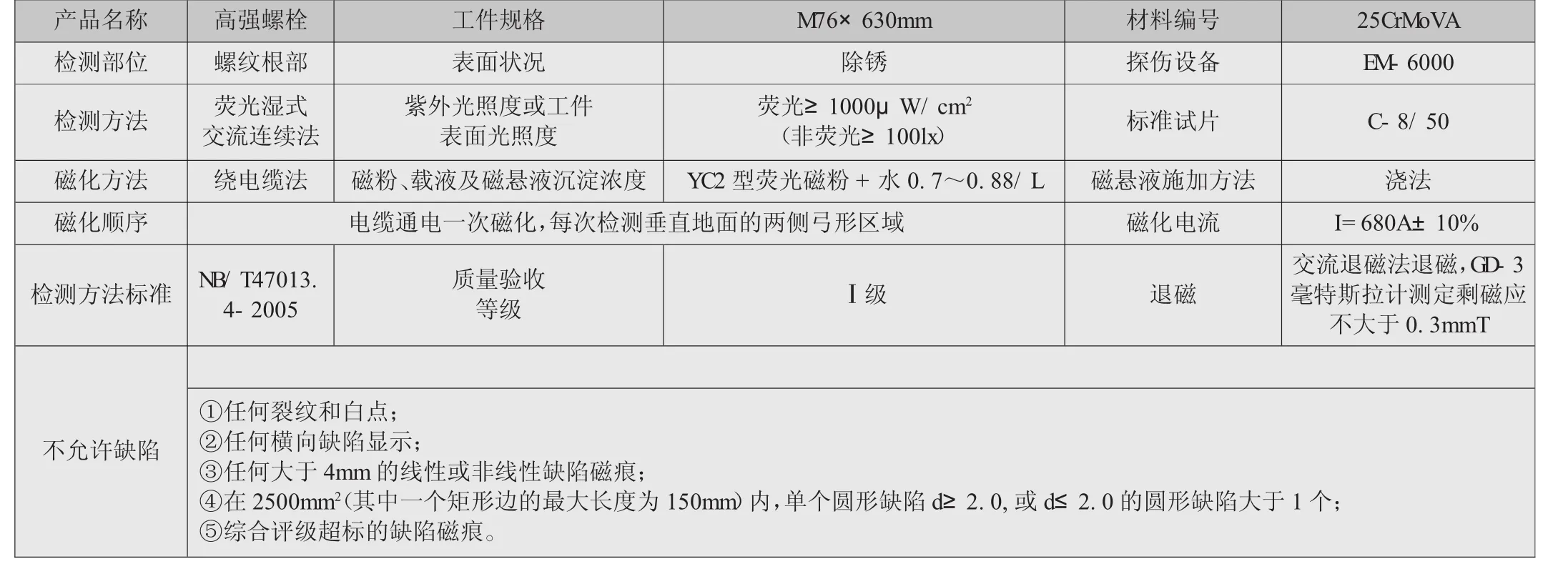

表1 高强螺栓疲劳检测专用工艺卡

为了便于工作,更好地指导实践,特制作了专用工艺卡(表 1)。

4 结束语

采用荧光磁粉分段检测法对柴油加氢反应器螺栓的螺纹进行检测,结果发现,按照给出的专用工艺检出的效果很好,可清晰区分相关显示和非相关显示,能有效检出缺陷。检测时要特别注意弓形检测面的弦应尽量垂直于地面,磁悬液浓度要适当,确保在检测面上不会形成磁粉堆积,才能保证检测质量。通过检测,可以避免高强螺栓带伤工作,为石油化工装置安全运行提供保障。