覆土储罐内置钢罐施工技术

罗世江 黄有纲

中国化学工程第七建设有限公司 四川成都 610100

覆土储罐就是指置于被土覆盖的砼罐室中的储罐。覆土储罐由于埋藏于地下,且罐室顶部及周围的覆土厚度不小于0.5m,罐内温度相对较低且稳定,在常温常压下存储液化烃时,可有效防止液体扩散蒸汽引发事故,并且不受临近热源、爆炸冲击波、飞溅物的冲击,具有美化环境、隐蔽性好,以及缩小与周边临近设施间的安全距离等优点。在西方发达国家,覆土储罐已广泛应用于炼油厂、石化厂、储配站、城市加油加气站和油库等,存储液化烃原料、化工成品及半成品等。在我国,目前覆土储罐主要用于国家战略油品存储,其他领域正在逐步推广应用,如石化行业的南京扬子石化BASF成品罐区、镇江巴斯夫丁二烯项目等已采用覆土储罐。因此,覆土储罐在我国具有巨大的发展潜力。

覆土储罐与露天储罐相比,在施工技术上有其自身的特点,现总结出一套成熟的覆土储罐施工经验,希望对今后的覆土储罐施工具有一定的参考意义。

1 储罐结构及施工特点

1.1 覆土储罐结构

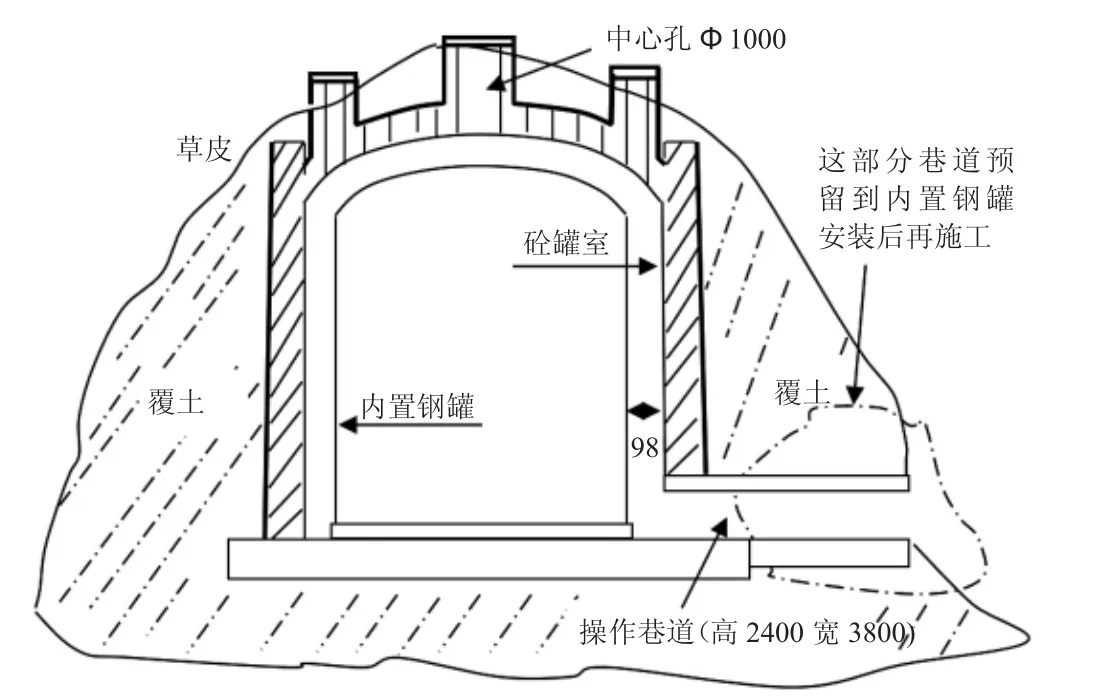

常见覆土储罐由砼罐室、内置金属储罐和操作巷道等组成。表面盖土后种植草皮。图1为10000m3覆土储罐的结构示图。

1.2 施工技术特点

对于覆土储罐施工,在完成土方开挖后,从理论上讲,先施工内置钢罐,后施工砼罐室;或者先施工砼罐室,后施工内置钢罐,两种方法都是可行的。但从国内外的施工经验来看,先施工砼罐室,后施工内置钢罐,在技术上更容易控制,施工安全和质量有保证,也更经济。因此,本文只就先施工砼罐室,后施工内置钢罐的施工技术进行总结。

图1 10000m3覆土储罐结构示意图

(1)完成砼罐室施工后,在砼罐室内进行钢罐倒装施工;

(2)砼罐室内钢罐组装无法使用吊车等大型机具,所以采用叉车、电动葫芦和部分自制工装配合完成组装;

(3)砼罐室需整体浇筑,无法根据施工需要预留施工洞,材料、机具和人员进出只能通过操作巷道口进行(操作巷道预留到内置钢罐完成后再施工);

(4)对于10000m3覆土储罐,砼罐室内壁与钢罐外壁相距984mm,作业空间狭小;

(5)砼罐室施工通风、采光条件差,噪声大;

(6)罐区内各台罐相互独立,机具和人员交叉使用的可能性小。

2 工艺原理及施工方法

2.1 工艺原理及流程

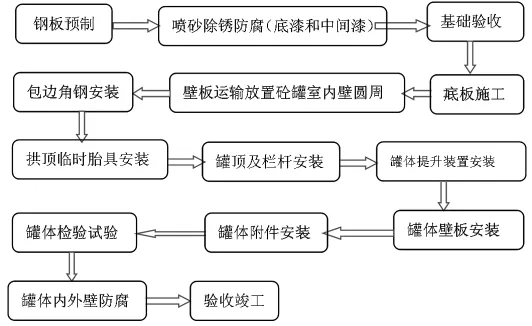

在完成砼罐室施工后,采用汽车随车吊将储罐材料运输到砼罐室操作巷道口附近;然后用自制小车通过操作巷道口将储罐材料运进砼罐室内,采用倒装的方法完成钢制储罐组焊施工。其中,采用小型叉车进行底板铺设,采用设置于砼罐室顶部中心孔的电动葫芦提升,加上小型叉车辅助完成顶板吊装;在顶板组装焊接完成后,采用设置于拱顶顶部的中心桅杆加电动葫芦提升完成壁圈板组装。具体施工工艺流程如图2所示。

图2 施工工艺流程图

2.2 施工方法

本施工技术采取在砼罐室施工浇筑完成后,在砼罐室内用倒装法进行钢制储罐组焊安装。由于砼罐室内空间有限,要求所有储罐材料的预制在预制场进行,预制的深度以尽可能减少砼罐室内的工作为原则;在完成预制后,在砼罐室内进行储罐倒装组焊安装;砼罐室内钢罐的焊接采取手工电弧焊。

2.2.1 材料预制

预制前根据设计和材料到货情况,编制好底板、壁板和顶板的《排板图》,并严格按《排板图》和设计技术条件进行预制。

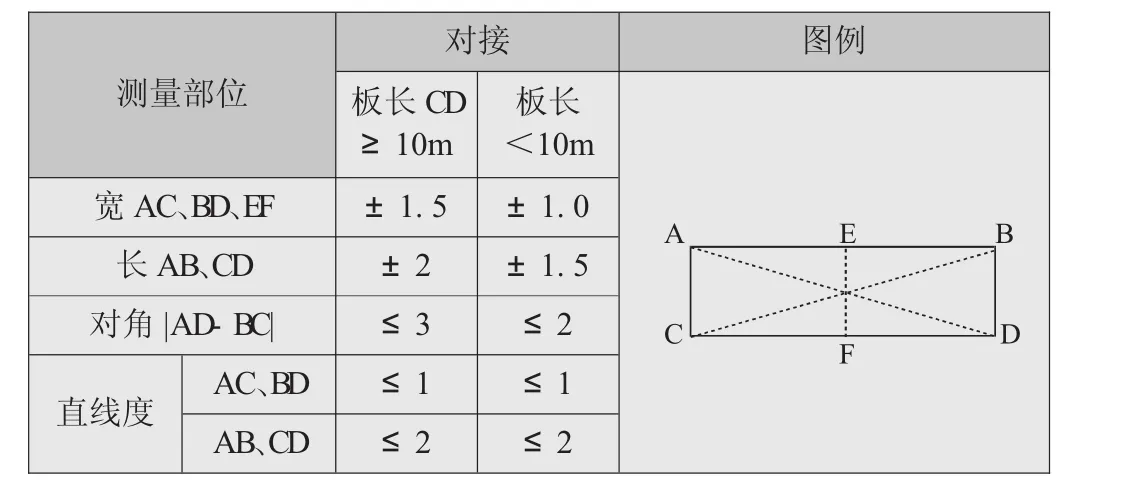

底板预制必须满足表1和表2的偏差要求,单张板宽度不得小于1000mm,长度不得小于2000mm,罐底任意相邻焊缝间距大于200mm。

壁板的下料偏差应符合表1的要求,壁板与壁板间任意两纵缝间距大于500mm。壁板纵缝与罐底边缘板对接缝之间,壁板纵缝与包边角钢圈对接缝之间相距须大于200mm。壁板卷制采用弧形样板检验与控制,并且运输或贮存要有防变形措施。

顶板按设计预制成瓜瓣形,顶板拼装后必须在专门的钢平台上放样进行检查合格;然后按设计预安装顶板钢筋,并检验验收合格。

表1 底板预制的偏差要求Ⅰ

表2 底板预制的偏差要求Ⅱ

2.2.2 除锈防腐

材料预制并检查合格后,采用砂丸喷砂除锈,除锈的质量应达到设计要求的质量标准,在检查合格后进行底漆和中间漆涂漆防腐。喷漆前应将焊接部位及两侧50~100mm范围用胶带包扎好。底漆和中间漆采用高压无气喷涂的方法喷涂,每层油漆厚度用漆膜测厚仪检验,要求每道油漆不得有咬底、剥落、漏涂、起泡等缺陷。

2.2.3 基础验收

钢罐底组装前进行基础交接时,应对罐基础进行复验。各项指标必须符合规范要求,否则不得进行罐底组装。

2.2.4 底板铺设

在基础验收合格后,采用汽车随车吊将储罐底板材料运输到砼罐室操作巷道口附近,然后用自制小车通过操作巷道口运到储罐基础上;采用3t的液压叉车进行底板铺设,先铺罐底边缘板,再铺罐底中幅板;铺设时要确保符合设计图纸和规范的要求。焊接时,采取的焊接顺序是,先短后长,先里后外;焊工均匀对称布置施焊,根层焊道应采用分段退焊或跳焊法,以防止底板焊接变形。

2.2.5 壁板运输

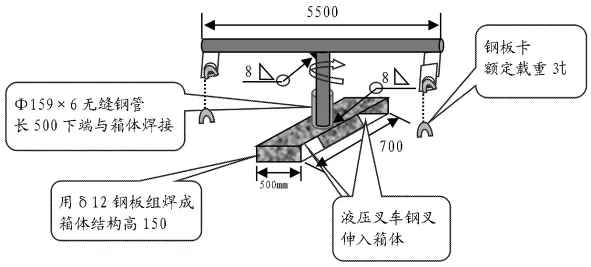

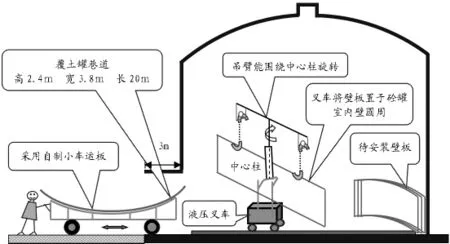

底板铺设焊接完成后,通过操作巷道用自制小车将壁板材料运到砼罐室内;再采用3t的液压叉车(叉车上安装一自制吊臂,结构如图3所示)将壁板按施工需用顺序,放置于砼罐室内壁圆周,待施工时取用(从外到内为最上一圈到最下一圈)。壁板运输如图4和图5所示。

2.2.6 底板包边角钢安装

图3 自制吊臂结构图

图4 壁板运输示意图

图5 材料运输实例

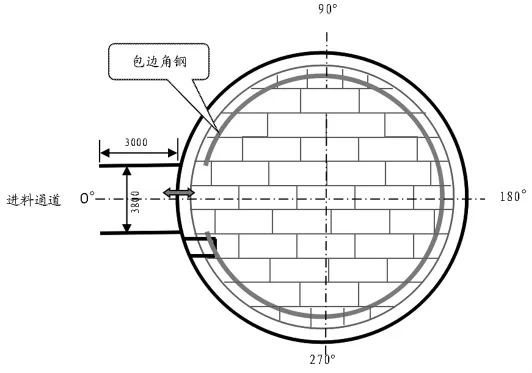

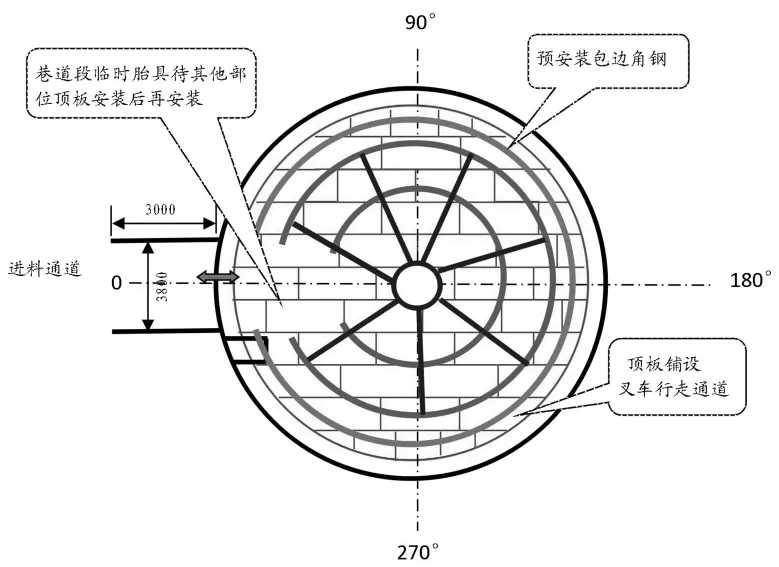

在底板安装完成且壁板材料运到砼罐室内后,在底板边缘板上按设计尺寸安装组焊包边角钢。其中巷道段的包边角钢暂不安装,待顶板安装后再安装,以方便顶板水平进料运输。图6为包边角钢预安装示意图。

图6 包边角钢预安装示意图

2.2.7 拱顶进料安装

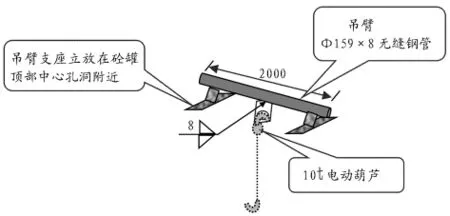

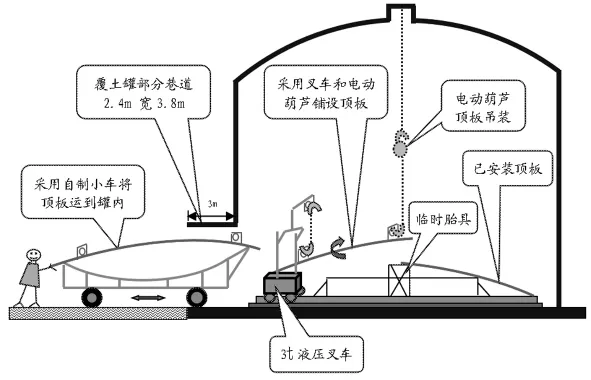

在罐底板和包边角钢安装施工并检查检验合格后,进行拱顶安装。在进行拱顶安装施工前,要先在砼罐室顶部中心孔设置吊点,悬挂10t的电动葫芦用于砼罐室内拱顶安装时吊装顶板,详见图7。

首先找到罐体中心点,安装临时胎具。胎具安装时运料通道部分暂不安装,先安装到如图8所示的状态,余下部分等其他部位的顶板安装完成后再施工,以方便顶板水平进料运输。

顶板铺设采用汽车随车吊将预制好的瓜瓣形顶板运到砼罐室附近,在罐室外焊接临时吊耳,再将顶板吊装放置在自制小车上运输至罐内,然后用设置在砼罐室顶部中心吊点的10t电动葫芦辅以液压叉车的方式将顶板吊装铺设就位。铺设作业如图9和图10所示。

2.2 .8壁板安装

图7 顶部中心孔吊点结构示意图

图8 顶板临时胎具示意图

图9 顶板安装铺设示意图

图10 顶板安装铺设实例

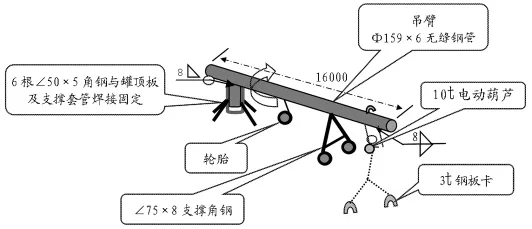

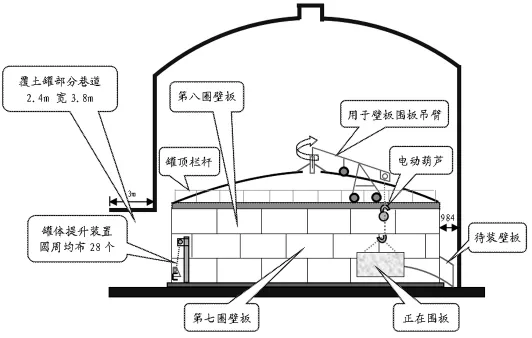

在进行壁板围板前,先在安装并检验合格的拱顶上安装用于壁板围板吊装的中心桅杆,中心桅杆结构如图11所示。因罐体提升立柱高于自制吊臂,阻挡自制吊臂做圆周运动。因此,最上两圈(第8圈和第7圈壁板)的围板采用悬挂于罐顶栏杆的手动葫芦进行围板;其余各圈采用中心桅杆在拱顶上绕圆周旋转,采用悬挂在中心桅杆上的10t电动葫芦提升完成围板。施工作业如图12所示。

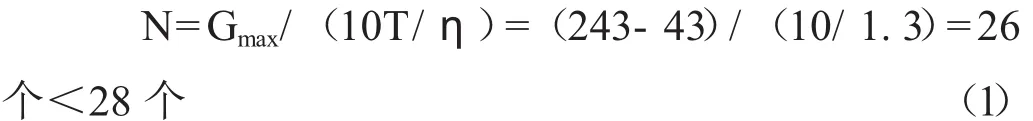

提升装置安装,在钢罐内部距罐壁400mm左右的同心圆上均布28根提升吊装立柱。立柱用φ219×8钢管制成,每根立柱上挂10t电动葫芦用于储罐倒装提升。电动葫芦所需数量(N)计算如式(1)所示。

其中,储罐总重243t(包括壁板组对过程中的辅助工具重量),底板重43t,电动葫芦安全系数 (η)取1.3。

因此,28个电动葫芦可以满足要求。

图11 中心桅杆结构示意图

图12 壁板围板吊装示意图

2.2.9 焊接

在砼罐室内施工通风、采光条件差,噪声大。因此,储罐组焊主要采用手工电弧焊。

2.2.10 检验试验和防腐

储罐的检验试验与露天储罐相比没有特殊的地方,需要强调的是检验试验应与组焊施工同步进行,以保证施工质量得到有效控制。

由于储罐所有材料预制后,在专门的场地完成喷砂除锈和喷涂底漆中间漆。所以储罐水压试验后内防腐不搭脚手架,采用油罐内壁防腐专用电动升降平台的方式完成内防腐,外防腐则借助自制悬挂吊篮来完成。

3 经济效益

由于覆土罐内置钢罐组装作业在砼罐室内进行,不受雨天等天气影响,施工工期可控;这种施工技术易于操作,施工安全、质量有保证;砼罐室内钢罐组装不使用吊车等大型机具,采用叉车、电动葫芦和部分自制工装配合完成组装,节约的吊车费用远多于自制工装的费用,相对于露天储罐采用吊车吊装组装,经济效益更好。

4 结论

对于覆土储罐,砼罐室浇筑完成后,在砼罐室内采用倒装法施工,在无法使用大型吊车的情况下,借助于覆土储罐的结构特点,通过砼罐室操作巷道口用自制小车将材料运到储罐内;再采用3t的液压叉车完成底板铺设;在砼罐室顶部中心孔设置吊点,悬挂10t的电动葫芦辅以液压叉车的方式完成顶板吊装铺设;采用设置在拱顶上的中心桅杆上悬挂电动葫芦起吊完成壁板围板;然后借助电动升降平台的方式完成内防腐。

该施工技术用于中国化学工程第七建设有限公司某项目中的10台10000m3覆土储罐施工,施工情况表明,施工工期、质量和安全容易控制,经济效益良好。