交联固化对碳化硅纤维耐热性能的影响

张文礼 李 诚 刘伟华 王谋华 吴国忠

1(中国科学院上海应用物理研究所 上海201800)2(中国科学院大学 北京100049)

碳化硅(SiC)纤维具有高强高模、耐高温、耐氧化、耐腐蚀等优异性能[1],可应用于火箭、导弹和飞机的发动机等表面温度高、气动载荷大的区域。SiC纤维最突出的优点是耐高温性,是目前使用的增强材料中工作温度最高的复合材料增强剂[2-3]。

先驱体转化法是制备SiC纤维的主要方法,由日本东北大学Yajima教授[4]在1975年开创。近年来先驱体转化法制造连续SiC 纤维的技术快速发展,国内外研究人员开发出多种SiC纤维产品。如日本碳公司先后开发了Nicalon 和Hi-Nicalon 系列SiC纤维[5];日本宇部兴产公司在聚碳硅烷(PCS)先驱体中引入Ti制备一些列含钛的SiC纤维,商品名为Tyranno[6-7];美国Dow Corning 公司在SiC 纤维的制备过程中引入B,于1 800 ℃高温下烧结得到多晶SiC 纤维,商品名为Sylramic[8];国防科技大学和厦门大学先后进行了先驱体转化法制备SiC纤维的研究,取得了很大进展,制备出多种型号的SiC 纤维[9-13]。SiC 纤维性能的影响因素很多,如PCS 分子量分布,原丝结构,烧结温度等,其中交联固化的方法是最重要的因素之一[9-12]。不同交联固化方法制备碳化硅纤维的研究已有广泛报道,近年来国内碳化硅纤维进展也很快。

本文使用PCS原丝作为先驱体,通过3种交联固化方法制备3种不同样品,期望进一步明确不同固化方法对SiC纤维的性能影响。以耐热性能作为考察SiC 纤维性能的重要指标[14],对不同方法制备的SiC纤维进行比较。

1 材料与方法

1.1 主要原料

PCS(纺丝级,数均分子量为1 300,软化点207~219 ℃),由苏州赛力菲陶纤维有限公司提供。

1.2 纤维的制备

以纺丝级PCS 为原料,经熔融纺丝制得连续PCS 纤维。分别采用纯氧化交联、氧化-热交联和辐射交联等3种方法对PCS原丝进行固化处理,流程如图1 所示[12-15]。经过烧结制得3 种型号的SiC纤维分别命名为SLF-1、SLF-2 和SLF-3。以PCS为原料,采用熔融纺丝法在300 ℃左右纺成连续的PCS纤维。其中SLF-1的制作流程是在200 ℃的空气中热处理1 h,使PCS 纤维发生氧化交联,纤维分子由线型分子转变为不熔不溶的网状结构;最后在1 400 ℃的惰性气氛保护下进行高温烧结得到连续SiC纤维[11]。SLF-2的制作流程是先在200 ℃的空气中热处理20~40 min,使PCS 纤维发生初步的氧化交联;然后在300~400 ℃的惰性气氛中热处理20~40 min,使得PAN纤维分子转变为不熔不溶的网状结构;最后进行高温烧结得到连续SiC 纤维。SLF-3的制作流程是先在惰性气氛保护下,对PCS纤维进行电子束辐照处理,当PCS纤维的吸收剂量达到10 MGy 以上时,PCS 分子能够充分交联,最后再进行高温烧结制备出成连续低氧的SiC纤维。

1.3 测试仪器和测试方法

氧元素测试仪,美国力可公司ON-836;元素分析仪,德国艾力蒙塔公司元素分析仪Vario ELⅢ;万能拉力机,英斯特朗5943;X 射线衍射仪(XRD),日本Rigaku 公司D/Max-2550 PC;扫描电镜(SEM),日本电子公司JSM 6390LV。

力学性能依照国标GB/T 3362-2005[16]碳纤维复丝拉伸性能试验方法进行测试。密度使用二碘甲烷和四氯化碳作为溶剂,采用悬浮法测量密度。耐热性能测试:SiC 纤维样品在氮气气氛下于1 200~1 600 ℃分别处理一定时间,测量纤维的拉伸强度保留率。通过XRD 测试并根据谢乐公式计算纤维中晶粒尺寸,通过TEM观察纤维表面形貌。元素分析:分别使用氧元素分析仪和碳元素分析仪测量纤维中的氧含量和碳含量,用差减法计算得出纤维中的硅含量。

2 结果与讨论

PCS 纤维的交联固化处理也称为不熔化处理,其实质是通过各种方法引发分子间的交联,最终形成网状结构,使PCS 纤维升温裂解过程中不再熔融,从而保持纤维的形貌。纯氧化交联固化法是将PCS 分子缓慢氧化,通过引入氧原子将PCS分子链联结起来,达到不熔化目的。氧化-热交联法是将PCS 纤维适度氧化交联,然后通过隔绝氧气热处理使分子之间进一步热交联。辐射交联法对PCS 纤维进行辐照处理,使其分子发生交联反应,因为PCS完成交联所需要的剂量非常高(10~20 MGy),一般使用电子束辐照处理PCS原丝[9]。

2.1 SiC纤维的元素分析

图2 是3 种SiC 纤维样品的元素组成。其中氧含量是纤维的主要考察参数,SLF-1、SLF-2 和SLF-3 样品的氧含量分别约为20%、10%和1%。由图2 可以看出,3 种交联固化方法对SiC 纤维氧含量的影响非常显著,采用纯氧化法制出的SiC纤维氧含量最高。氧化-热交联法通过氧化和热交联的协同作用可以部分降低氧含量至10%,但无法进一步降低氧含量。采用辐射交联固化法可以大幅度降低氧含量至1%左右,因为辐射工艺本身可以避免引入氧,如需进一步降低氧含量,需要严格控制先驱丝中的氧含量。

图2 3种SiC纤维样品的元素组成Fig.2 Element compositions of the three SiC fiber samples

2.2 SiC纤维的力学性能随热处理温度的变化

将3 种SiC 纤维在氮气气氛中经过高温处理1 h,测得纤维的力学性能变化见图3。初始纤维中SLF-1样品的拉伸强度最高,达2.8 GPa,SLF-2和SLF-3的强度稍低,均约2.5 GPa。经1 200 ℃热处理1 h 后,3 种纤维拉伸强度均有所下降,但是仍保持在2.0 GPa 以上,SLF-1、SLF-2、SLF-3 下降幅度依次增加。继续提高处理温度,SLF-1、SLF-2的拉伸强度急速降低,且差别不大,SLF-3的强度缓慢降低。当热处理温度达到1 600 ℃时,SLF-1、SLF-2 已经严重粉化,无法进行强度测试,SLF-3的强度下降到1.3 GPa 左右。说明SLF-3 样品的耐热性最好。

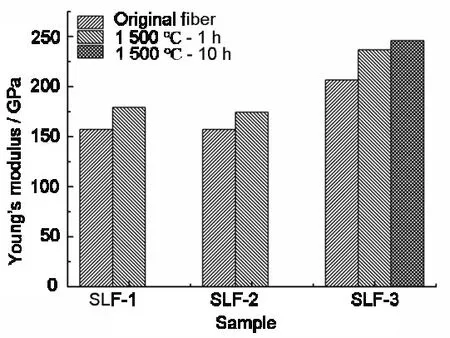

图4 是3 种纤维在1 500 ℃的氮气中分别处理1 h 和10 h 后测得的杨氏模量的变化。初始纤维中SLF-1、SLF-2、SLF-3 样品的杨氏模量依次增大,经过高温处理1 h,3种纤维杨氏模量均有所增加,当处理时间达到10 h,SLF-1 和SLF-2 样品的杨氏模量无法测量,SLF-3样品的杨氏模量继续增加。

图3 热处理温度对SiC纤维样品拉伸强度的影响Fig.3 Effect of heat treatment temperature on the tensile strength of SiC fiber samples

图4 热处理时间对SIC纤维样品杨氏模量的影响Fig.4 Effect of heat treatment time on Young's modulus of SiC fiber samples

2.3 高温处理对纤维形貌和结构的影响

图5是3种SiC纤维样品在1 500 ℃的氮气气氛中热处理10 h 前后的SEM 图。由图5 可见,未进行热处理的3 种纤维表面光滑;经过热处理后,SLF-1样品纤维骨干虽然依稀可见,但表面有粉化迹象,产生大量的结晶状物质;SLF-2样品表面产生大量孔洞缺陷,但是与SLF-1 相比,SLF-2 的纤维的完整性也有显著提高;SLF-3表面一直保持光 滑,没有明显变化。

图5 3种SiC纤维样品在1 500 ℃的氮气气氛中热处理10 h前(a)后(b)的SEM图Fig.5 SEM micrographs of three SiC fiber samples before(a)and after(b)heat-treatment at 1 500 ℃for 10 h in nitrogen atmosphere

2.4 XRD分析

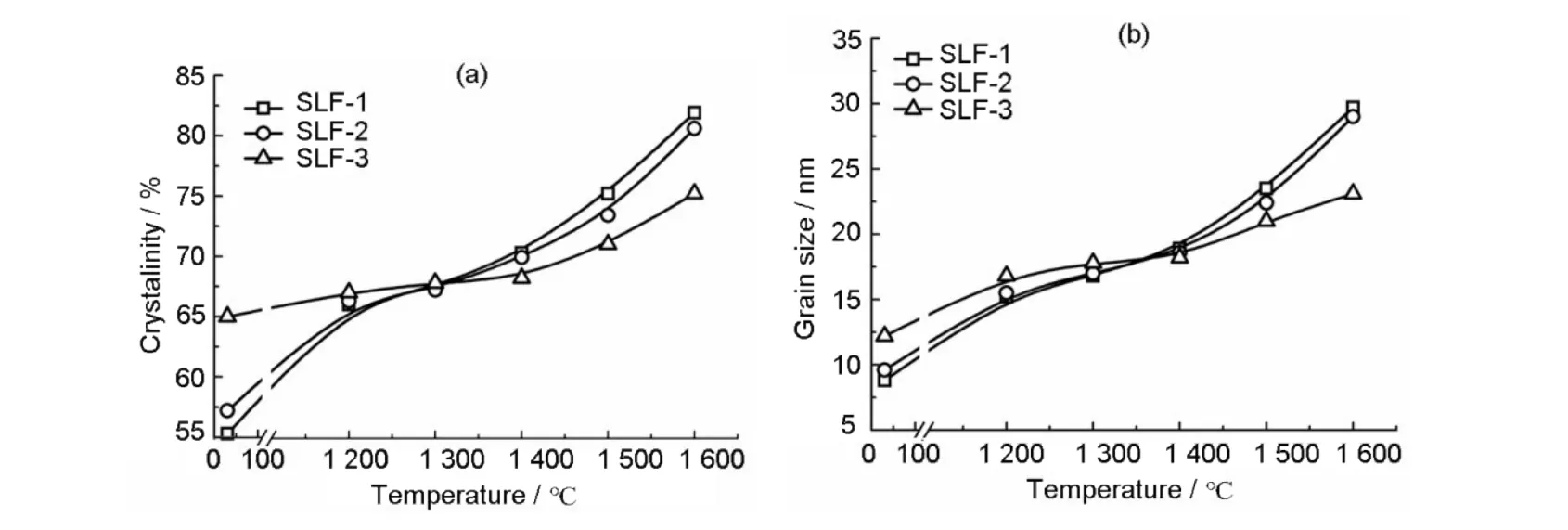

在高纯氮气中对SLF-1、SLF-2 和SLF-3 纤维样品进行高温处理1 h,然后进行XRD 分析。图6是3种纤维样品在高温处理过程中结晶度和晶粒尺寸的变化。可以看出,在未处理时,SLF-1样品的结晶度和晶粒尺寸最小,SLF-3样品的结晶度和晶粒尺寸最大。这是因为SLF-1中的氧含量较高,形成了Si-C-O 结构[16],抑制了纤维中的β-SiC 的形成,所以SLF-1、SLF-2 和SLF-3 样品的拉伸强度依次减小,模量依次增大。随着处理温度的提高,SLF-1 和SLF-2 样品的结晶度和晶粒尺寸急剧增加,SLF-3增加较缓慢,这是因为在高温处理过程中,SiC纤维中发生了一系列化学反应。

研究表明:SiC纤维中包含β-SiC微晶、SiC无定形相、SiCO无定形相、自由C等多种微观结构,这些结构随着热处理温度的升高发生多种化学反应和物理变化,从而影响纤维的宏观性能[17],尤其在氧含量较高时,温度升高到1 200 ℃以上,会发生化学分解反应[18]。

SLF-1样品的氧含量最高,约为20%,因此存在大量的Si-C-O 非晶相结构,高温中分解产生SiO、CO等气相产物并生成β-SiC,从而导致纤维结构破坏,长出较大晶粒的β-SiC。宏观上则是纤维的强度明显降低,模量有所增加。SLF-2样品的氧含量虽然降低到10%,但是仍然有较多的Si-C-O结构,热处理温度较高时,仍然导致纤维的微观结构急剧变化,纤维强度降低。SLF-3样品的氧含量较低,热处理基本不会造成纤维分解,完好地保留了纤维的形貌和力学性能。但是随着热处理温度提高,纤维中的β-SiC微晶仍然缓慢长大。

图6 热处理温度对SiC纤维结晶度(a)和晶粒尺寸(b)的影响Fig.6 Effect of heat treatment temperature on the crystallinity(a)and the grain size(b)of SiC fiber samples

3 结论

在使用同一种PCS原丝制备SiC纤维时,不同交联固化工艺能够显著影响SiC纤维的氧含量,从而影响SiC纤维的耐热性能。使用纯氧化交联固化方法制备得到的SiC纤维氧含量在20%左右,能在1 200 ℃以下温度保持稳定的结构和较高的力学性能;使用氧化-热交联固化方法得到的SiC 纤维氧含量为10%左右,耐高温性能略高于前一种纤维,但是提高不明显;使用辐射交联固化方法得到的SiC纤维氧含量仅有1%左右,耐热性能显著提高,能够在1 500 ℃保持稳定的结构和较高的力学性能,即使不改变原料先驱丝,使用辐射交联固化方法可以提高SiC 纤维耐热性能,提高幅度约300 ℃。