冷凝器换热管破裂超压分析及安全阀泄放量计算

杜廷栋,徐 艳

(1.山东三维石化工程股份有限公司,山东 青岛 266071;2.中国科学院 青岛生物能源与过程研究所,山东 青岛 266101)

对于蒸馏系统来说,影响其塔顶压力变化的因素众多。外部火灾、自控阀故障、电力故障、误操作等都有可能造成系统超压。在大部分情况下,设计人员在确定塔顶安全阀泄放量的时候,主要考虑的是外部火灾、冷却或回流故障[1-2]。对于另一种事故工况。换热设备(再沸器、冷凝器)换热管破裂由于其出现概率小并且较为复杂,系统设计时考虑很少。而事实上,这类工况,譬如冷凝器换热管破裂时循环水进入到塔体,若循环水是轻组分,循环水将与工艺气体进行换热而蒸发,蒸发后形成的气相体积若比工艺气相体积大,则将会在蒸馏系统的塔顶积聚,造成塔顶压力超压。本文以蒸馏系统作为讨论对象,将对冷凝器换热管破裂工况进行详细分析,进而得出此工况下安全阀泄放量计算的一般公式。

1 蒸馏系统能量衡算

最常见的超压能量来源:一是能量输入通过气化或热膨胀间接导致压力升高;二是较高压力的直接引入[3-4]。对于蒸馏塔系统来说,其复杂性在于影响塔顶压力变化的因素众多。通常情况下,需要通过控制塔底能量输入的平衡,来控制塔顶压力。

考虑到蒸馏系统的复杂性,为分析方便,本文基于如下简化进行分析:

(1)进料量、回流量、塔底采出量、塔顶采出量在冷凝器换热管破裂前后保持不变,流体状态也不发生变化;

(2)冷凝器换热管破裂工况非整体垮塌式断裂,而是因为孔蚀等原因造成的小孔穿透。循环水喷射进入冷凝器壳体,流量计算参照API520(2014)中关于安全阀泄放量的计算公式计算[5];

(3)循环冷却水进入冷凝器壳体后与工艺物料混合,经塔顶回流泵输送至塔顶回流;塔顶冷凝器的冷凝温度保持不变,冷凝器的总传热系数在冷凝器换热管破裂前后保持不变,即冷凝器在换热管破裂前后其冷凝量近似维持不变;

(4)再沸器总传热系数在再沸器换热管破裂前后保持不变。

本文首先对蒸馏系统进行能量衡算:

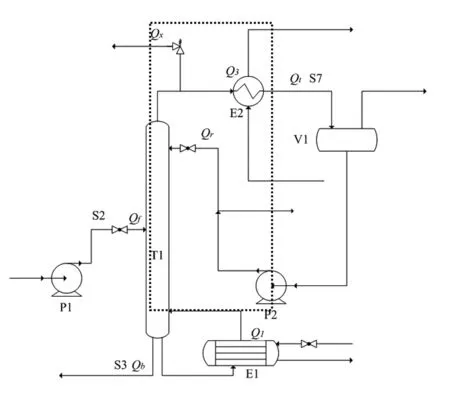

如图1,将蒸馏塔、再沸器、冷凝器作为系统:Qin=Qout

图1 蒸馏系统流程图Fig.1 Process flow diagram of distillation system

Q1+Qf+Qr=Q3+Qx+Qb+Qt

(1)

整理得Q1=Q3+Qx+Qb+Qt-Qf-Qr

(2)

令ΔQ=Qb+Qt-Qf-Qr,则

Q1=Q3+Qx+ΔQ

(3)

式中:Qin流入系统的能量,kcal/hr;

Qout流出系统的能量,kcal/hr;

Q1再沸器输入系统的能量,kcal/hr;

Q3冷凝器输出系统的能量,kcal/hr;

Qf进料带入系统的能量,kcal/hr;

Qt塔顶冷凝物料带出系统的能量,kcal/hr;

Qb塔底物料带出系统的能量,kcal/hr;

Qr回流物料带入系统的能量,kcal/hr;

Qx安全阀带出系统的能量,kcal/hr;

在正常工况下,再沸器输入系统的能量Q2,kcal/hr,冷凝器输出系统的能量Q4,kcal/hr。则式(3)转化为

Q2=Q4+ΔQ

(4)

2 冷凝器换热管破裂

2.1 冷凝器换热管破裂工况能量衡算

2.1.1 循环水为重组分

冷凝器换热管破裂,循环水将进入蒸馏塔。循环水经塔顶回流泵输送回流至塔内,在塔内向下流动的过程中会和工艺蒸汽换热。如果循环水是重组分,循环水不会蒸发,同时循环水还能吸收上升工艺蒸汽的热量,相当于增加了冷凝器输出系统的热量。最终,所有喷射进入蒸馏系统的循环水将在塔底收集,不会造成蒸馏系统超压。

2.1.2 循环水为轻组分

循环水是轻组分,循环水经塔顶回流泵输送回流至塔内,将首先被加热至泡点温度,然后蒸发。水蒸气在塔顶收集。这种情况实际等效于一种易挥发组分进入系统,受热膨胀蒸发。

按API STD 521(2014)的说法[6],由于由液体到气体的体积膨胀很大,在常压下约为1∶1400,而且产生气体是瞬时的,在这种情况下,设置安全阀能否快速打开还是问题。因此,这一偶然事故并不提供压力排放装置,膨胀产生的气体携带的热量最终还会由冷凝器换热带走。

然而,由于冷凝器换热管破裂,造成蒸馏系统组分发生改变,从而改变了换热器热负荷Q1。若Q1>Q2,多输入的能量Qnet=Q1-Q2,却有可能使蒸馏系统超压。因此,需要对这种情况进行讨论。

令Qt为冷凝器换热管破裂进入系统的循环水加热至泡点所需热量,kcal/hr;Qv为其蒸发所需要消耗的总热量,kcal/hr;Qc为循环水在塔底收集排出系统带走的热量,kcal/hr;Qw为循环水喷射进入系统带入的热量,kcal/hr。

Qt=WtCp(Ts-Tw)

(5)

Qv=Qt+Wtλ

(6)

式中:Wt冷凝器换热管破裂进入蒸馏塔循环水质量流量,kg/hr;

Cp循环水比热,kcal/kg·℃;

Tw循环水温度,℃;

Ts循环水在安全阀泄放压力下泡点,℃;

λs循环水在安全网泄放压力下汽化潜热,kcal/kg。

冷凝器换热管破裂时,对图1进行能量衡算,式(3)转化为

Q1=Q3+Qx+ΔQ+Qc-Qw

(7)

式(7)与式(4)相减,得

Q1-Q2=Qx+Qc-Qw

(8)

令Wt'为循环水在塔底收集的质量流量,kg/hr。循环水在塔底收集时的温度近似等于循环水在系统操作压力下的泡点温度,则

Qc-Qw≈Wt'CpTs-WtCpTw

(9)

式(8)转化为

Q1-Q2=Qx+Wt'CpTs-WtCpTw

(10)

由式(10),事故工况下再沸器多输入系统的能量为Qnet,Qnet有三个流向,一是加热循环水至泡点温度,二是使循环水蒸发,三是由安全阀排出。

本文在讨论前,已假设进入和排出系统的物料流量在冷凝器换热管破裂前后保持不变;同时,为了简化分析,假设混合汽进入冷凝器后,工艺蒸汽先冷凝,水蒸气后冷凝,而非形成共沸物。

在以上两个前提下,进行安全阀泄放量计算的讨论。

2.2 安全阀泄放量计算

2.2.1Qnet≤Qt

忽略水蒸气的显热,要使工艺蒸汽和水蒸气完全冷凝,需满足的条件为,再沸器多输入的热量仅用来加热喷射进入系统的循环水,但不足以将循环水的温度升高至泡点,此时,进入系统的循环水将都在塔底收集,即Q1-Q2≤Qt,则由式(5)与式(10)得

Qx+Wt'CpTs-WtCpTw≤WtCp(Ts-Tw)

(11)

因Wt=Wt',则由式(11)得Qx≤0,所以安全阀不产生泄放量。

由Q1-Q2≤Qt整理得

(12)

此时,蒸馏系统不会产生超压。

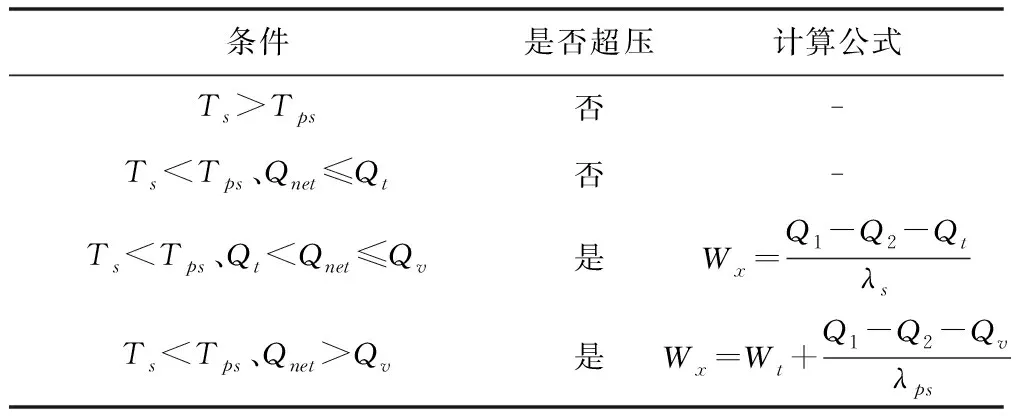

2.2.2Qt 要使冷凝器的热负荷可以将工艺蒸汽全部冷凝,但是只有部分水蒸气可以被冷凝,需要满足的条件为,再沸器多输入的热量可以将喷射进入系统的循环水的温度升高至泡点,并能将部分循环水加热蒸发,即Qt WtCpTs-WtCpTw (13) 因Wt' 由Qt (14) 此时,不能被冷凝的水蒸气会在塔顶积聚,造成蒸馏系统超压。安全阀的泄放量为 (15) 2.2.3 Qnet>Qv 要使冷凝器的热负荷只能将部分工艺蒸汽冷凝,水蒸气不能被冷凝,需要满足的条件为,再沸器多输入的热量可以将喷射进入系统的循环水的温度升高至泡点,并能将全部循环水加热蒸发,即Q1-Q2>Qv,则由式(10)得 Qx+ Wt'CpTs-WtCpTw>Qt+Wtλs (16) 因Wt' 由Q1-Q2>Qv整理得 (17) 此时,不能冷凝的工艺蒸汽和水蒸气会在塔顶积聚,使塔顶压力迅速升高,造成蒸汽系统超压。安全阀的泄放量为 综上,冷凝器换热管破裂安全阀泄放量的计算公式总结如表1。 表1 冷凝器换热管破裂工况下安全阀泄放量计算公式Table 1 Formula of PSV relieving flowrate in the scenario of condenser tube rupture 正常工况下再沸器的换热量Q2计算公式为 Q2=UA(t1-T1) (19) 式中:U再沸器的总传热系数(系统设计时给出),kcal/(m2·K·hr); A再沸器的换热面积,m2; t1高压蒸汽入口温度,K; T1工艺蒸汽出口温度,K。 假定再沸器的总传热系数U在冷凝器换热管破裂前后保持不变,冷凝器换热管破裂后,当蒸馏系统的操作压力升至安全阀的起跳压力时,工艺蒸汽的出口温度变为T1',K,则此时再沸器的换热量Q1的计算公式为 Q1=UA(t1-T1') (20) 冷凝器换热管破裂时,喷射进入蒸馏系统的循环水量Wt的计算公式为 (21)[5] 式中:Wt换热管破裂进入系统的循环水量,L/min; Kd泄放因子,取0.65; n换热管破裂数量; At错流面积,mm2; ρ 循环水相对密度,取1; P1循环水压力,kPa(G); P2低压侧压力,取安全阀泄放压力,kPa(G)。 本文分析了冷凝器换热管破裂造成蒸馏系统超压这类特殊工况。冷凝器换热管破裂,若循环水为重组分,相当于增加了冷凝器输出系统的热量,塔顶不会超压,安全阀不起跳;若循环水为轻组分:(1)当Qnet≤Qt,工艺蒸汽和因循环水蒸发产生的水蒸气完全冷凝,安全阀不起跳;(2)当Qt 冷凝器换热管破裂工况十分复杂,本文在分析此工况时做了诸多简化,事实上,由于循环水进入系统,塔顶采出量和塔底采出量也会相应变化,在实际运用本文结论时需结合模拟软件的分析计算,以便得出最接近真实的系统的工作条件。为了分析方便,本文假定ΔQ不发生改变。由于工程实际千差万别,在应用本文研究结论时,也需结合各自项目的特点,灵活应用。在确定安全阀泄放量的时候,可以在计算结果的基础上附加一定的安全系数。安全系数也可以根据系统的特点及项目的工艺要求合理选取。

3 Q1、Q2、Wt的确定

3.1 Q1、Q2的确定

3.2 Wt的确定

4 结论