N-PMI的合成新方法及中试放大研究

李进京,吴义班,张召来,李林博,刘玉肖,姬金岭,魏洪福,张 杰*

(1.佳木斯大学 药学院,黑龙江 佳木斯 154007;2.嘉兴市世诚科技有限公司,浙江 嘉兴 314001)

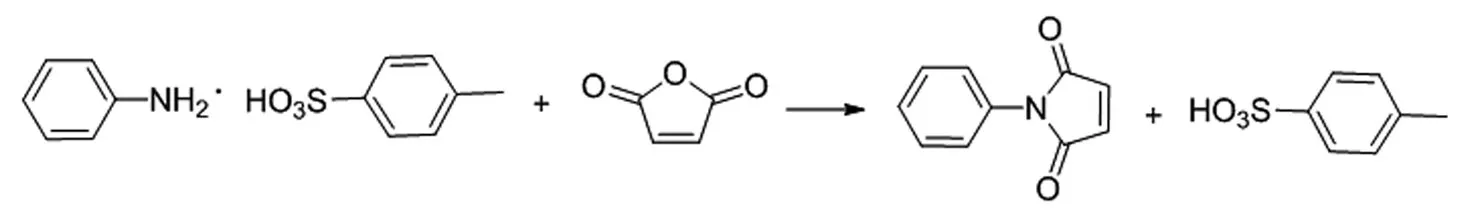

N-苯基马来酰亚胺(N-phenylmaleimide,简称N-PMI),其外观为浅黄色针状晶体,熔点为88~90℃,沸点为162~163℃[1]。其结构式为:

因其具有1,2-二取代乙烯基结构,与高分子链结合后,在一定程度上提高了聚合物的耐热性[2]。并且其与高分子聚合物如ABS树脂等进行共混后,可以提高高分子聚合物的玻璃化转变温度和热分解温度,改善材料的加工性[3]。此外,N-PMI还在农药、医药等领域有广泛的应用[4]。

目前国内外N-PMI的合成方法已有大量报道,主要有一步法、共沸法、醋酐法、酯化法[5]等,这些方法存在生产成本高、纯度低、“三废”多等问题。例如使用强酸作催化剂,利用共沸脱水法生产N-PMI时,在后处理阶段会产生大量酸性废水,处理难度大,生产成本高。

本文采用苯胺的对甲苯磺酸盐作为反应的原料兼催化剂,与马来酸酐反应,一锅法制备N-PMI,在保证产率的同时,有效避免了大量酸性废水的产生。其反应方程式如下:

1 试验部分

1.1 试剂

顺丁烯马来酸酐,北京红星化工厂;苯胺,天津市博迪化工有限公司;一水合对甲苯磺酸,上海贤鼎化学试剂公司;对苯二酚,天津市远航化学品有限公司;苯,天津市福晨化学试剂厂;上述原料均为分析纯。

1.2 仪器

集热式磁力搅拌器DF-101S(上海吉众仪器有限公司);RE-2000A旋转蒸发器(上海亚荣生化仪器厂);ZF-1型三用紫外分析仪(杭州齐威仪器有限公司);X-5显微熔点测定仪(北京泰克仪器有限公司);400 MHz核磁共振仪(Agilent technologies)。

1.3 操作方法

在装有温度计、分水器、回流冷凝器的100 mL三口瓶中,加入1.08 g(11 mmol)马来酸酐,溶于适量苯中。室温搅拌,缓慢加入2.83 g(10 mmol)苯胺磺酸盐,搅拌30 min。将反应瓶移到水浴中,加入少许对苯二酚及DMF,85℃回流分水,TLC检测反应进程。

反应结束后,加入0.93 g(10 mmol)精制苯胺,过滤得白色苯胺磺酸盐,减压回收溶剂,加入适量水洗,室温搅拌30 min后抽滤、干燥,得黄色针状固体。

根据以上步骤,依次对原料配料比、对甲苯磺酸成盐次数、溶剂用量和回流脱水时间进行单因素实验,以考察其对N-PMI产率的影响。

1.4 产品表征

所得化合物的熔点为85~89℃(文献值[6]86~90℃)。

1H NMR (400 MHz,CDCl3) δ 7.55~7.32(m,5H),6.86(s,2H)。

13C NMR (100 MHz,CDCl3) δ 169.57,134.22,131.23,129.18,128.00,126.11。

结合1H NMR和13C NMR数据及文献报道,本文所得产物结构确定为N-PMI。

2 结果与讨论

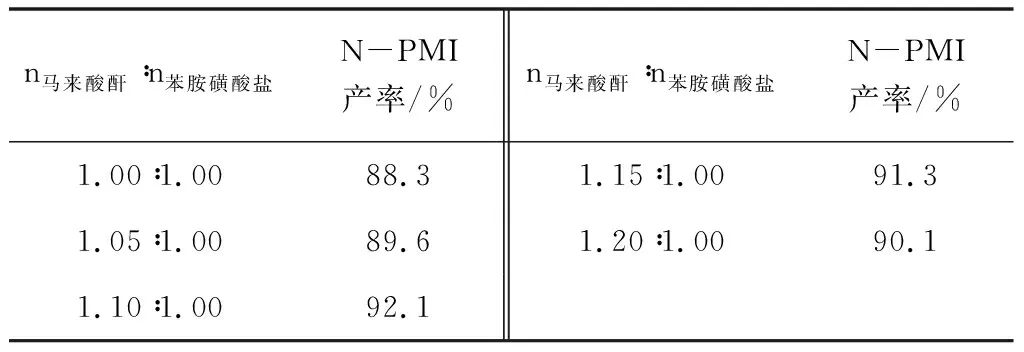

2.1 原料配料比对N-PMI产率的影响

固定其它条件下,选取原料配料比(n马来酸酐∶n苯胺磺酸盐)分别为1.00eq、1.05eq、1.10eq、1.15eq、1.20eq的5个水平,实验结果如表1所示。

表1 原料配料比对N-PMI产率的影响

由表1可以看出,在一定范围内,随着马来酸酐用量的增加,N-PMI产率随之增加。但当马来酸酐的用量增加到1.20eq时,N-PMI产率反而出现了小幅度下降。该现象一方面,可能由于过量的马来酸酐,在实验条件下因其双键结构的高活性,从而引发自身聚合,使得参与主反应的马来酸酐的量降低,N-PMI产率随之降低;另一方面,也可能由于反应过程中生成的N-PMI与苯胺存在“迈克尔加成”反应的可能性,从而使得最终N-PMI产率降低。由上可知,最佳原料配料比应为n马来酸酐∶n苯胺磺酸盐=1.10∶1.00。

2.2 对甲苯磺酸的成盐次数对N-PMI产率的影响

采用苯胺成盐分离法,回收对甲苯磺酸并循环使用。研究了相同条件下,循环使用对甲苯磺酸苯胺盐对N-PMI产率的影响,实验结果如表2所示。

由表2可知,随着对甲苯磺酸成盐次数的增加,N-PMI产率略有下降,但循环使用次数至少可达3次。

实验数据表明,多次成盐循环使用的对甲苯磺酸仍具有较好的催化效果。在TLC监测反应进程中,我们发现由多次成盐循环使用的对甲苯磺酸所形成的对甲苯磺酸苯胺盐与马来酸酐反应迅速。在较短的时间,即可生成大量中间体化合物--N-苯基马来酰胺酸。同时对甲基苯磺酸从对甲苯磺酸苯胺盐中快速游离出来,继续催化N-PMI的合成,且最终所得N-PMI产率较为理想。

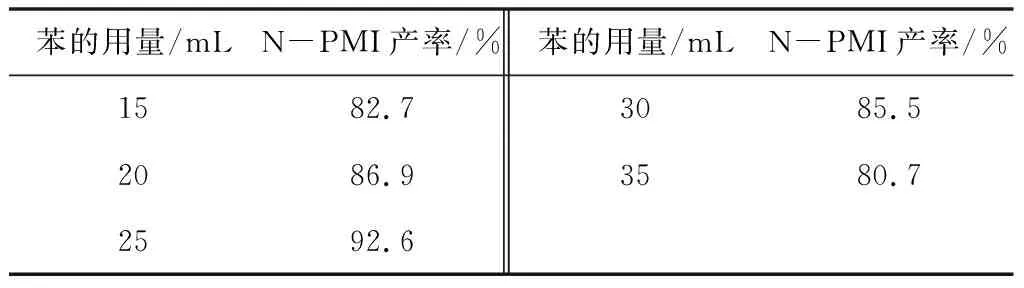

2.3 溶剂用量对N-PMI产率的影响

参照1.3合成实验步骤,向反应体系中分别加入15.00、20.00、25.00、30.00、35.00 mL溶剂苯,进行平行试验来考察溶剂用量对N-PMI产率的影响,实验结果如表3所示。

表3 溶剂用量a对N-PMI产率的影响

由表3可知,溶剂用量对产品产率有较大的影响。这是由于在常温条件下,生成的N-苯基马来酰胺酸在溶剂苯中溶解性极小,不利于进一步合成N-PMI。

本文通过升温至回流温度和加入少许助溶剂-DMF的方法,使得N-苯基马来酰胺酸溶于溶剂中,形成均相反应体系,从而促进N-PMI的合成。当溶剂用量较少时,体系呈非均相反应体系,副产物较多;当溶剂用量较多时,反应物浓度低,反应时间较长,从而引起较多副反应,使得N-PMI产率降低。由表3可知,最佳的溶剂用量为25.00 mL。

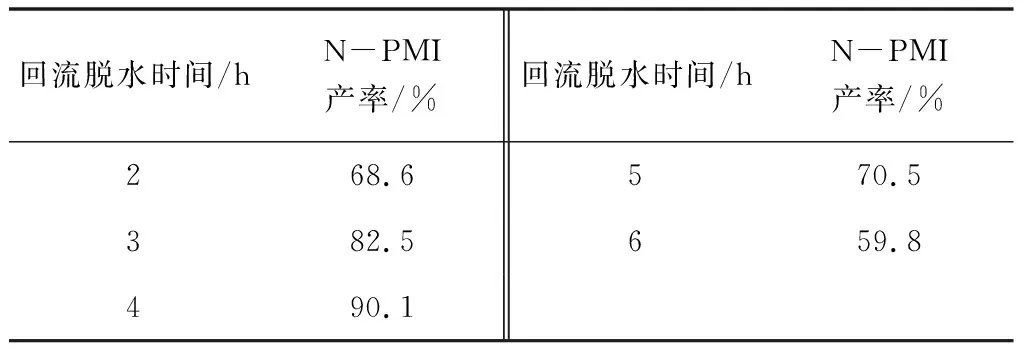

2.4 回流脱水时间对N-PMI产率的影响

固定其他反应条件,对不同水平的回流脱水时间对N-PMI产率的影响进行了考察,其实验结果如表4所示。

表4 回流脱水时间对N-PMI产率的影响

由表4可知,脱水时间对N-MPI产率有较大的影响。一段时间内,随着回流脱水时间的增加,N-PMI产率逐渐升高;继续延长回流脱水时间,逐渐有泥状树脂生成,导致N-PMI产率大幅度下降。因此,最佳回流脱水时间为4 h。

3 结论

以马来酸酐为原料、苯胺磺酸盐为催化剂、苯和DMF为混合溶剂,“一锅法”成功制备出N-PMI。并通过单因素实验得到最佳N-PMI合成工艺为:1 g苯胺磺酸盐,8.8 mL苯,0.5 mL DMF,n苯胺磺酸盐∶n马来酸酐=1.00∶1.10,回流脱水时间为4 h,N-PMI平均产率为88%,纯度为93%。其中苯胺磺酸盐循环使用次数至少达3次。