涡流探伤在某船冷水机组故障检测中的应用研究

杨建东 马超 陶飞

摘要:某船空调系统使用6台冷水主机,在经过10年的运行使用后进入大修,拟通过电涡流探伤方式确定蒸发器和冷凝器的换热管损伤状况,以确定下一步的维修计划。现首先阐述了电涡流检测的原理、特点,然后应用涡流探伤的阻抗表面分析法对机组换热管缺陷进行了检测,最后在对测试数据统计分析的基础上,为机组换热管的维修提出了合理的建议。

关键词:涡流探伤;电磁检测;无损检测

0 引言

随着计算机技术、微电子技术和数字信号处理技术的发展日新月异,电磁涡流无损检测技术也得到了长足发展,应用日益广泛。涡流无损检测方法具有检测速度快、灵敏度高以及非接触式检测等优点,缺陷的检测结果由机器判断产生,避免了人为因素的影响,从而在很大程度上保证了探伤结果的客观性,提高了探伤质量,且可实现自动化探伤。因此,在汽轮发电机转子大轴中心孔、钢管、热交换器铜合金管的无损探伤中,涡流探伤已经成为有效的缺陷检测手段。

1 涡流检测的原理和特点

1.1 涡流检测原理

电磁涡流检测的理论基础是电磁感应,即用激磁线圈使导电构件内产生涡流,借助探测线圈测定涡流的变化量,从而获得构件缺陷的有关信息。首先在探头的激励线圈中通以激励电流,在附近的被测管壁中就会感应出涡流,当导体表面或近表面出现缺陷或测量金属材料的一些性质发生变化时,将影响到涡流的强度和分布,而涡流的变化又使检测线圈的阻抗或感应电压产生变化,这种变化使测量桥输出一个相应的不平衡信号,经放大处理后,在显示器上显示出一个具有一定相位角和幅值的轨迹,供探伤人员判断缺陷的性质和大小。

1.2 涡流检测线圈及其分类

涡流探伤是用检测线圈来建立交变磁场,把能量传递给被检导体,同时又通过涡流所建立的交变磁场来获得被检测导体中的质量信息。检测线圈的形状、尺寸和技术参数对于最终检测来说至关重要。在涡流探伤中,往往根据被检测体的形状、尺寸、材质和质量要求(检测标准)等来选定检测线圈的种类。常用的检测线圈有3种:

1.2.1 穿过式线圈

穿过式线圈是将被检测试样放在线圈内进行检测的线圈,适用于管、棒、线材的探伤。由于线圈产生的磁场首先作用于试样外壁,因此检出外壁缺陷的效果较好,内壁缺陷的检测是利用磁场的渗透来进行的。一般来说,内壁缺陷检测灵敏度比外壁低。厚壁管材的缺陷是不能使用外穿式线圈来检测的。

1.2.2 内插式线圈

内插式线圈是放在管子内部进行检测的线圈,专用来检查厚壁或钻孔内壁的缺陷,也用来检查成套设备中管子的质量,如热交换器管的在役检验。

1.2.3 探头式线圈

探頭式线圈是放置在试样表面上进行检测的线圈,它不仅适用于形状简单的板材、板坯、方坯、圆坯、棒材及大直径管材的表面扫描探伤,还适用于形状较复杂的机械零件的检查。与穿过式线圈相比,由于探头式线圈的体积小、场作用范围小,所以适用于检查尺寸较小的表面缺陷。

2 涡流检测仪器在冷凝器换热管和蒸发器换热管中的探伤应用

某船舶空调系统使用6台冷水主机,在经过10年的运行使用后进入中修阶段,拟通过涡流探伤方式确定螺杆机组蒸发器和冷凝器的换热管(铜合金管)损伤状况,以拟定下一步维修计划。由于船舶进坞中修,涡流探伤执行前已具备条件对设备进行排水、清洗换热管、吹扫换热管内壁及干燥作业。涡流检测可以很容易检测出铜合金管外表面和近表面的缺陷,作为一种相对的测量方法,在对管子进行涡流检测之前,必须预先制作与被检管具有相同或相近的规格牌号、热处理状态、表面状态和电磁性能的标准样管。用制作好的标准样管来调节涡流检测仪器的灵敏度以及确定评定标准。检测前可根据涡流渗透深度公式进行检测频率的预选,再对已加工好的标准样管进行测试,进一步修正参数,最后找出频率、相位、增益等参数的最佳值。在最佳情况下,取得标准样管上的人工缺陷的幅度、相位及深度等参数,并以这些参数作为检测标准对待检管进行实际检测。

2.1 检测工作安排

检测前,我们制定了一个工作计划,主要包含以下几个关键步骤:铜管的清洗及吹干、标准样管和检测探头的制作、涡流测试仪的调试校准、标准曲线制作、数据采集与判断决策、疑点信号的分析、检测结果数据统计分析、结论及建议、机组复位开机。

2.2 检测结果数据采集和分析

2.2.1 检测数据采集统计

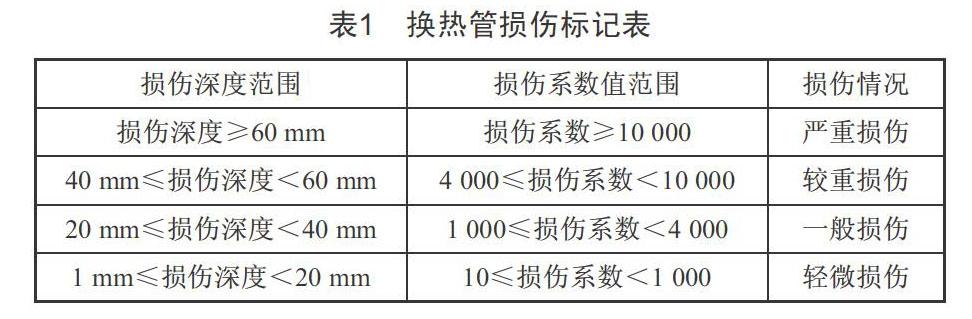

本次受检测的冷凝器共有203根热交换铜管,蒸发器共有340根热交换管,机组冷凝器内部有2块支撑板,加上2块管板可将冷凝器换热铜管均匀分成3段,为了准确定位缺陷位置以方便数据统计分析,把离测试位置最近的一段标记为位置1,共有609个位置点。损伤幅度值是与样管的通孔值做比较得出的关于损伤面积的一个比较值。损伤深度比值是和铜镍管壁厚相比较得出的数据。另外,对于不能确定信号是由缺陷产生的情况,用内窥镜加以验证确认。换热管损伤标记表如表1所示。通过对检测数据进行现场采集和统计分析,共发现冷凝器的184根换热管存在损伤,其中严重损伤94处,较重损伤55处,一般损伤27处,轻微损伤8处,分别占冷凝器换热管总数的46.30%、27.09%、13.30%、3.94%;其中无明显损伤管道19根,占换热管总数的9.36%;发现蒸发器的340根换热管中有70根存在鼓包现象,因鼓包较严重涡流探头无法通过,不能测试;有18根存在微鼓包现象,微鼓管的鼓包较小,涡流探头能通过并测试,分别占蒸发器换热管总数的20.59%、5.29%。另外发现4根存在一般损伤,3根存在严重损伤。

2.2.2 检测数据结果分析

通过对检测数据和损伤特征进行观察分析,可以发现:

(1)冷凝器换热管的主要损伤为化学腐蚀,其实际损伤情况可以结合内窥镜加以验证。冷却水中沉积物造成换热器铜管表面不同部位上的供氧差异和介质浓度差会导致局部腐蚀,Cl-等活性离子能破坏金属或合金表面的钝化膜,增进腐蚀,水中的溶解氧引起腐蚀电池的阴极去极化,导致金属腐蚀加剧。另外,循环冷却水中的悬浮物、泥沙等固体颗粒硬物对冷凝器入口端换热管的冲击、摩擦,致使换热器铜管减薄。

(2)蒸发器换热管的主要损伤是鼓包。机组水温控制过低,导致蒸发器膨胀阀出口局部蒸发温度过低,使该部位偶尔有部分结冰情况而造成换热管产生鼓包。个别换热管可能在支撑板位置有磨损情况,对于部分异常波形有待后续进一步研究和验证。

2.3 检测结果及处理建议

根据以上对检测数据的分析和损伤的排查验证,机组冷凝器换热管损伤主要为腐蚀及冲击损伤,冷凝器换热管管壁较厚,内部支撑板的强度较高,可以承受拔管及二次胀管的受力,在更换换热管后可以继续正常使用,建议对冷凝器进行换管处理。蒸发器换热管的损伤主要是内壁的机械损伤,该机组蒸发器使用时间比较长,换热管存在微量变形,且靠近入口位置大量存在向内鼓包形式的损伤,加上蒸发器的折流板厚度较小,拔管时将反复受力,容易造成变形、孔径变大等状况,更换新管后在换热管与损伤的折流板接触位置,极易在短时间内出现再次机械损伤,建议整体更换蒸发器。

3 结语

本文利用涡流探伤的阻抗表面分析法,对冷水机组蒸发器和冷凝器的换热管损伤状况进行了检测,在对测试数据统计分析的基础上,对机组换热管的维修提出了合理的计划方案和建议,具有很强的现实指导意义。

收稿日期:2020-06-01

作者简介:杨建东(1976—),男,江苏扬中人,高级工程师,主要从事船舶资源管理和船员培训工作。