软包电池包装工序封口褶皱问题分析

摘要:在軟包电池生产过程中,包装工序是一道关键工序,封口的合格性直接影响电池的使用寿命和安全性。在实际生产过程中,包装机封口褶皱问题一直困扰着电池生产企业。为此,从包装机构造入手,从冲模、转盘夹具、封头方面,分析了造成封口褶皱的原因,并提出了相应的解决方法。

关键词:封口褶皱;冲模;转盘夹具;封头

0 引言

软包电池在电极车间完成下料后,在组装车间完成叠片、X光检测、焊接和包装工艺,然后烘干、注液,直至流入化成车间。其中,包装工序是承前启后的关键工序,若解决不好包装问题,将直接导致电池报废,甚至造成安全问题。因此,需要从包装机构造入手,分析解决包装过程中出现的问题,能有效提升组装车间的产量和生产质量。

1 褶皱问题描述

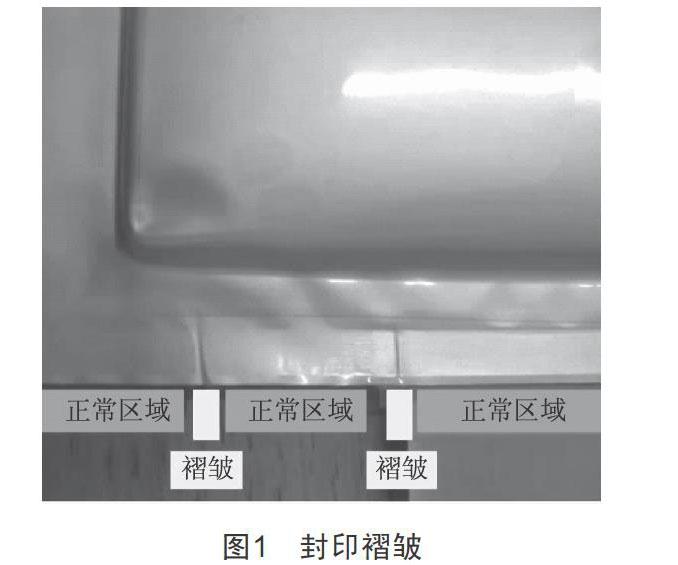

包装机对铝塑膜进行裁断后,由冲模模具进行电池的凹坑压制,转运到转盘夹具上后由机械手吸附焊接好的电池放入凹坑,随后进行上下凹坑的合盖,使电池被完全包裹。由预封、终封工序进行两个极耳的热封,完成后转入烘干炉。褶皱问题是在终封工序的热封动作时,在顶封区域出现不正常的褶皱,是需要解决的问题。封印褶皱如图1所示,白色区域即为褶皱,灰色区域为正常封印。

2 问题分类及解决思路

2.1 冲模

冲模成型后,可能会使得原本平整的铝塑膜有拉伸或起伏的现象,这种现象转到合盖动作时,就会因结合位置的拉伸或起伏程度不一致而导致结合位置有空隙,这样热封时就会不齐整,造成褶皱。分析得出导致铝塑膜拉伸或起伏问题的原因主要有两种:

(1)冲模模芯水平度不好。模芯有异物或磨损,会导致其水平度不好。虽然组装车间属于无尘车间,但是在模具的拆卸、安装调试过程中,会存在铝塑膜碎屑和其他异物粘附的情况。因此,需除静电,清洁异物,用酒精擦拭一遍模芯才可装回模具。虽然模芯有磨损的情况较少,但仍需要检查其是否因长期有异物而导致磨损,如果出现明显的磨损,只能由厂家进行专业的维修和更换。

(2)冲模的契合度不匹配。2个长方体凹形边的接触面存在高低情况,这种问题一般由底座不平导致。底座下面基本不会有异物进去,而只能是压模的接触面长期动作导致的磨损所致。可以通过拆卸底座,在底座下面和接触面对应的位置增加铜箔来适当调整高度,垫好铜箔后用千分表确认,高低波动在0.01 mm以内为佳。

2.2 转盘夹具

转盘夹具是指8个转盘,每个均由上盘和下盘组成,根据实践经验,转盘本身问题对封印褶皱的影响最大。由于转盘承担铝塑膜定位、电池落坑、传输、夹紧、预封、终封等任务,这些动作均会导致铝塑膜受力和变形,造成褶皱。本文重点关注转盘夹具的水平度、夹紧度、配合度和坑深。

(1)水平度,主要确认转盘夹具是否有松动或不到位情况。考量8个转盘的水平位置是否在同一水平,可以通过测量每个转盘转到同一位置时,下表面到底板平台的垂直高度来确定。当转盘的水平高度不一致时,会造成封头位置偏差,影响封印效果。通过调整转盘的安装位置和调节汽缸实现8个转盘水平的一致性。

(2)夹紧度,夹紧度直接影响转盘的合盖是否彻底,合盖不彻底会导致夹不紧,顶部的铝塑膜会有起伏,这样在封印时就会受力不均或挤压,造成褶皱。通过调整汽缸压力和更换汽缸可保证夹紧度。

(3)配合度,配合度主要是考虑当夹紧压力达标时,合盖后因转盘上下盖的贴合不紧密导致铝塑膜变形或挤压的情况。正常情况下,合盖动作完成后,上下盖之间的间隙应控制在0.1 mm以内。通常在检查夹具没有明显磨损的情况下,通过在贴合面增加铁氟龙胶布的方式可弥补该缺陷,但这种解决方案不是长久之计,需要针对该产品让厂家评估转盘是否合适,否则铁氟龙胶布的不稳定性会导致批量的产品质量问题,对生产现场造成很大影响。

(4)坑深,坑深和电池的厚度需要匹配,但在电池厂家实际生产过程中,电极片的涂厚涂薄存在不稳定因素,导致同样的坑深需要配合不同厚度的电池,当电池厚度超过坑深的接受程度时,必然导致出现“小包装大货”的情况。这种情况下,电池本体把铝塑膜顶着封印,就会存在褶皱情况。厂家可能会对产品进行升级换代,通过增加电极片来提升电池总容量,而针对新产品进行包装机的改造却跟不上产品的替代,也会导致“小包装大货”的情况。这类问题不仅要解决电极车间的下料问题,需要保证极片尺寸的均一性,还要保证新产品所需要的新转盘夹具提前采购安装调试,否则无法达到生产条件。电极车间的极片涂厚可以通过调整涂布机的间隙阀来保证浆料量,同时在涂布机后面工序的辊压机增加厚度检测工序,一旦超厚即进行隔离,避免流入组装车间。

2.3 封头

最终进行封印动作的是封头,封头是热封,温度在185~210 ℃,对封头材质和它接触的产品热属性有一定要求,因此一旦封头本身有问题,将会导致批量的产品质量问题。封头动作一般由一个机构、两套动作完成,即预封和终封,两者参数存在差异。

(1)预封:当转盘夹具到位后,封头下压到预封位置,按参数设置进行封印。此过程对封印造成影响的主要是预热块的位置,可以通过调整预热块位置保证预封效果,同时对预封的系统参数设置需要慎重,尽量不要做太大修改。如需调整或验证,注意提前拍照备份,验证完及时改回参数。

(2)终封:终封是预封动作的延续,只是位置上比预封要低,是直接达到最终封印的位置,是直接负距离贴合的,所有加热、挤压和热塑过程都由这个动作完成。终封对产品褶皱的影响因素主要包括封头磨损、极耳位置、温度和压力。

1)封头磨损。长期的高温工作,导致封头表面有轻微的热变形,结合长期的热封动作,封头机械面会有所磨损,如果磨损程度超过了热膨胀程度,就会造成热封过程存在间隙,直接造成褶皱。

2)极耳位置。封头上的凹槽主要是为避开极耳位置,但在封头调整位置过程中,可能会在极耳位置旁边造成褶皱,这种情况也要避免。

3)温度和压力。温度和压力主要是针对热封的具体参数进行设置,当铝塑膜的热属性存在变化点时,可以通过更改温度和压力来调整。从现场调试经验来看,温度越低、压力越大,对褶皱情况的改善效果越好,但也会随着顶封厚度变薄,影响产品质量。

3 结语

软包电池包装工序中的封口褶皱问题是设备原因导致的一个质量问题,虽然很难克服,但总能找到一定的解决思路,可通过做好如下工作,保证包装设备的工作稳定性,避免出现更加复杂的问题:

(1)养成良好的设备维修习惯,运用现场5S管理方法,避免异物进入到精度要求高的设备内部。

(2)做好设备的防松工作,减少因振动造成机构运行异常。

(3)对磨损件进行管理,比如裁切刀、封头,定期外送保养和检修。

(4)产品更新和设备更新要同步。

其实不管是设备问题,还是产品质量问题,实际上就是因为设备保养、更新工作没有做到位,如果将精力投入到平时的设备管理维修中或专项工作中,很大程度上就能够避免产生设备或产品质量问题。因此,主动发现设备本身的问题是设备管理部门工作的重点方向。

收稿日期:2020-05-26

作者简介:鲁健(1988—),男,安徽铜陵人,工程师,主要从事软包电池生产设备的维修工作。