多型拖拉机输出动力执行机械检调适配动力装置

摘要:介绍了国内外贸生产企业在对PTO动力执行机器(械)进行生产检测调试时常采用的几种动力输出方式,从操作烦易度、运行可靠性、经济成本及环境影响等方面,对几种动力输出方式进行了分析,并推薦了一款极简适配输入动力装置,为相关PTO动力执行机械生产制造企业在机器(械)检调时提供了极大的便利。

关键词:农业拖拉机动力输出装置;标准转速及功率;增速箱传动比;适配输入

0 引言

本文介绍的PTO(POWER-TAKE-OFF)动力装置是农业轮式拖拉机向农机具或其他机械传递动力的后置动力输出轴。根据《农业拖拉机 后置动力输出轴 1、2、3和4型 第3部分:动力输出轴尺寸和花键尺寸、动力输出轴位置》(GB/T 1592.3—2016)的要求,拖拉机动力输出轴分为3个型式,每个型式有与其相对应的标准转速及标定转速下的输出功率。其操纵方式包括手动、气动、电动和液动,可由驾驶员在驾驶室内进行操作。

目前国内外贸生产企业出口到欧美等地区的户外园林机械中,使用PTO动力装置的机械有:PTO圆木锯、PTO劈材机、PTO断木机、PTO碎枝机等。PTO动力执行机器(械)如图1所示。

上述机器(械)的输入轴-花键轴的尺寸、三点悬挂连接部件尺寸及位置也要符合相关国际标准要求。但是这些机器(械)由于使用目的及工作介质不同,在销售出厂时,都设定了相应的额定转速及输入功率。这些参数指标的设定对PTO动力输入提出了一定的适配要求:除了输入部件的规格、尺寸相吻合外,机器(械)的输出转速及功率最好也要相匹配,否则对机器的使用寿命、稳定性、安全可靠性等都会造成不利影响。

目前,国内外贸生产企业在对PTO动力执行机器(械)进行生产检测调试时,常采用以下几种动力输出方式,下面将对这几种方式进行简述。

1 常规的直接使用农业拖拉机PTO动力输出轴+万向联轴器方式

拖拉机的输出动力成为PTO动力执行机器(械)的输入动力。生产企业在对机器(械)进行检测调试前,需要根据机器(械)设定的额定转速、功率及输入轴的相关尺寸,选择相匹配的农业拖拉机、万向联轴器。

假设某生产企业制造的机器的设定参数为:额定转速1 450 r/min、额定功率6.0 kW、输入轴为?准35 mm的6齿矩形花键。输入轴通过增速箱,将传动扭矩传递给机器原执行机构,一般来说这类机器的增速箱的传动比i=2.5~3.5。以某款PTO劈木机为例,其增速比为2.7,以此可计算得到输入轴转速:1 450/2.7≈537 r/min。

根据GB/T 1592.1—2008/ISO 500-1:2004标准要求,可选择动力输出轴标准转速为540 r/min、发动机标定转速下动力输出功率为≤60 kW、动力输出轴为?准35 mm的6齿矩形花键。

采用拖拉机动力输入方式的优点是动力有保证、传动连接方便快捷。但它的缺点也很明显:首先,经济成本高,1台轮距≥1 150 mm、动力输出功率≤60 kW的轮式农业拖拉机的价格至少在7万元;当然也可以购买小马力(≤20马力)的轮式后置拖拉机,但1台也要近2万元。其次,拖拉机的运转噪声对环境影响特别大,尤其是在制造工厂相对封闭的工作环境内。再次,对于拖拉机动力输出的操作必须要由专业或经过训练的操作人员进行,否则极易发生危险。

2 采用交流变频调速电机+万向联轴器方式

要使调速电机的输出速度与调试机器的额定速度相匹配,通过调整变频器的输出频率,使变频器控制的调速电机转速能与调试机器的额定转速相接近。变频调速电机的调整范围较宽,一般可以达到1:10左右,因而可以较快地达到调整效果,提高运行效率。

仍以上述生产企业制造的机器为例,其额定转速1 450 r/min、额定功率6.0 kW。我们将变频器频率调整为28 Hz,旋转磁场极数为6极,这样就可得到调速电机输出速度接近540 r/min。

交流异步电机的同步转速(旋转磁场转速)n的计算公式如下:

需指出的是,由于采用PTO作为动力输入的执行机器(械),一般均用于重载场合且对转矩要求比较高,因而我们可以将这些机器(械)视为恒转矩负载。根据变频器的恒转矩负载特性,当电机转速降低时,输出功率也相应降低,这就带来了功率与执行机器的额定功率不相匹配的问题。要解决这一问题,我们势必要加大电机的输出功率,提高了成本,制作难度大。

3 采用交流电动机+万向联轴器方式

交流电动机的速度与频率、旋转磁场的磁极对数有关系:n=60f/p,在电源工作频率确定的情况下,转速与磁极对数成反比。以工频电源50 Hz为例,2极电机异步转速为2 800 r/min左右、4极电机异步转速为1 450 r/min左右、6极电机异步转速为900 r/min左右、8极电机异步转速为700 r/min左右。

仍以额定转速1 450 r/min、额定功率6.0 kW的机器(械)为例,输入轴理想的输入转速为540 r/min,但是6极电机转速为900 r/min、8极电机转速为700 r/min,均与540 r/min有很大差距。如果要缩短这差距,一方面可继续加大极对数,但电机定子内径得加大,制造难度加大,成本也会提高;另一方面,不少企业会额外增加一对三角带轮来实现减速的目的,虽然可达到适配速度的效果,但同样也会带来制造难度加大、成本提高的问题。

那么有没有一种方法,使提供的动力输出与PTO执行机器(械)达到最佳的匹配效果呢?笔者通过相关试验、改进,找到了一种行之有效的方法,就是采用本文介绍的极简适配输入动力装置。

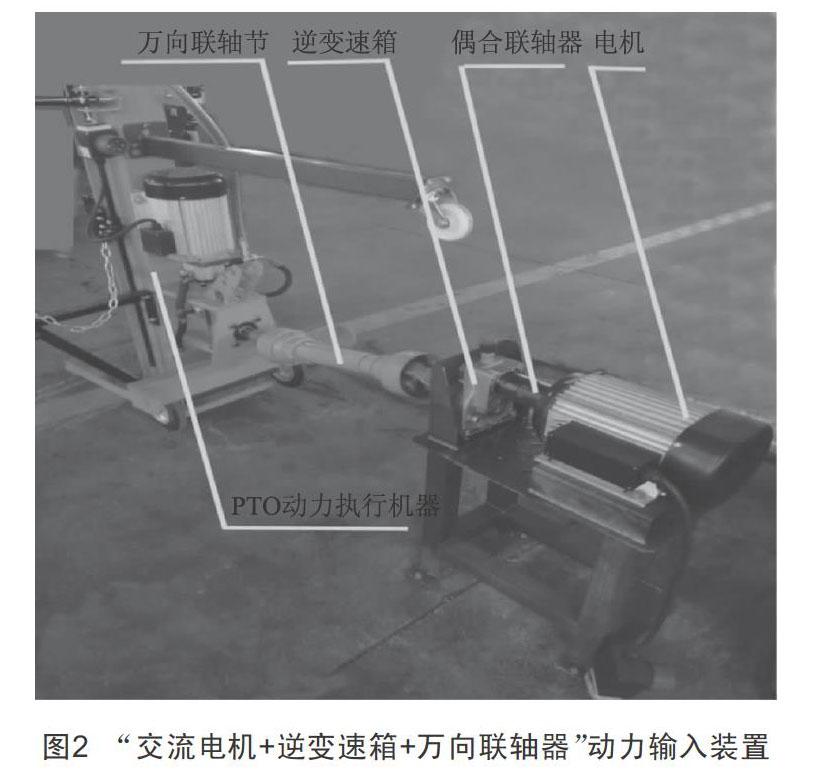

4 采用“交流电机+原机器(械)逆传动的变速箱+万向联轴器”方式的极简适配输入动力

这种方式的动力传递路径是:交流电机通过联轴器将传动传递给原机器“逆传动”的变速箱,再通过万向联轴节传递给执行机器的变速箱输入轴。

交流电机功率及速度的选定基于原机器的额定参数。

首先,设定交流电机的功率。设定机器额定输入功率为W,那么交流电机的输出功率W′应按下式计算:

式中,η1为联轴器的传动效率;η2为逆传动变速箱的传动效率;η3为万向联轴节的传动效率;η4为原机器变速箱的传动效率。

在公式中,我们可以视η2≈η4,综合η1×η2×η3×η4数值约为0.92~0.95,也就是说,我们在设定交流电机功率时,只要把功率损失补偿算上即可。如机器额定输入功率为6.0 kW,交流电机输出功率W′只要按W′×(0.92~0.95)=6.0 kW计算即可,圆整取最大值W′≈6.5 kW。

然后,确定交流电机转速。由于此适配动力输入装置采用了原机器的“逆传动”变速箱,因此它的传动比i1与机器正常变速箱传动比i2正好互为倒数,i1×i2=1,也就是说,交流电机的转速与机器的额定转速是一致的。如果机器的额定转速是1 450 r/min,交流电机的转速也是1 450 r/min。如果交流电机用工频电源,电机直接选用6.5 kW、三相四极交流电机即可。

最后,新制作“逆传动”变速箱(以下简称逆变速箱)。此逆变速箱的结构、传动件的尺寸与原机器一致,只不過原变速箱输入轴变成逆变速箱输出轴,原变速箱输出轴变成逆变速箱输入轴。逆变速箱结构无论是两轴平行的圆柱齿轮传动,还是两轴互相垂直的伞齿轮传动,输出轴直接采用原变速箱的输入轴,而输入轴则要加长,以便与交流电机的偶合联轴器相配,但是该逆变速箱输入轴上的齿轮齿数、模数、轴向位置等均不变。当然,该逆变速箱输入轴加长端的轴承端盖的结构要做改动,原无孔轴承端盖要加工成中孔,并配以骨架油封,以防润滑油漏出,具体结构这里不再赘述。如果将这种新的动力输入装置共同集成于一个可移动的托盘或平台上,用手推车或液压叉车可以移动,生产企业在调试大型的PTO执行机器(械)时,可把动力输入装置就近移到机器附近,极大地方便了工人的操作。

综上,这种“交流电机+逆变速箱+万向联轴器”的动力输入方式,使功率、转速及效能的匹配达到了最佳效果,既简化了配置,又方便了操作。

图2是笔者制作的一台“交流电机+逆变速箱+万向联轴器”动力输入装置。

5 结语

拖拉机后置动力执行机器(械)在检调时所采用的动力输出方式,不同的生产制造企业各有差异,本文阐述的几种方式各有优势和不足,相对而言,“交流异步电动机+逆变速箱+万向联轴器”的动力输入方式,既简化了配置,又方便了操作,使功率、转速及效能的匹配能达到了最佳效果。

[参考文献]

[1] 农业轮式拖拉机后置动力输出轴1、2和3型 第1部分:通用要求、安全要求、防护罩尺寸和空隙范围:GB/T 1592.1—2008/ISO 500-1:2004[S].

[2] 孙建忠,刘凤春.电机与拖动[M].北京:机械工业出版社,2013.

收稿日期:2020-06-05

作者简介:周庚池(1967—),男,江苏高邮人,工程师,研究方向:机械设计、结构、工艺。