气缸类工件自动生产线工艺分析与总体设计探究

摘要:针对某企业的气缸类工件自动化生产项目,根据工件的工艺要求,基于RB50系列关节机器人开发设计该工件自动生产线。在介绍生产线工艺的基础上,建立集主机设备、机械手自动上下料系统、工件传送装置、电控系统等为一体的自动生产线。该生产线极大地提高了现有产品的生产率,改善了操作环境以及该企业生产的自动化程度。

关键词:自动生产线;机器人;工艺分析;生产节拍

1 气缸十六轴孔自动生产线概述

采用机器人自动化生产线进行零件加工,能满足现代制造企业大批量、高效率、高质量的需求,是制造业现代化发展的必然趋势。气缸十六轴孔自动生产线结合客户气缸十六轴孔加工的生产项目需求,开发设计两台机器人完成一条生产线4台或5台十六轴数控设备加工工件的自动上下料操作,一台机器人在2台或3台十六轴数控设备之间工作,以改善现有加工装置自动化程度不高的缺陷。生产线均采用工业机器人进行自动上下料,集零件自动完成工件上料、加工、输送、再加工、下料、智能化存放于一体,一定程度上实现了气缸十六轴孔加工效率的提高,使得零件生产品质全面提升。

2 工艺流程分析

2.1 气缸十六轴孔零件工艺流程分析

气缸类工件结构复杂,壁薄多孔,加之对于粗糙度和位置精度的要求很高,而且孔加工部位比较多,对各孔的圆柱度、垂直度、同轴度等位置精度要求十分高,整体加工技术要求较高。因此,在进行生产线总体设计前加强对工艺流程的分析十分重要,通过对加工零件的材料、精度要求、加工内容等进行详细分析,保证产品入料定位精度要求,不容许有毛刺,内径棱线处、X/Y面不允许有刮痕、压痕、打痕,不允许有砂孔、气孔、疏松等缺陷。因此,要确定详细的工艺线路,同时明确工件在加工时的定位面和夹紧点,工件在各个工序之间的运输、翻转、存储等中间工位,机械手进行工件抓取的定位、夹紧、松开、检测功能。本生产线机器人一次同时能装夹8个工件,其中上料4个、卸料4个,相对位置满足工艺及准确装料和卸料要求。确定零件流转过程中所需的输送方式,导向定位、输送时间要求,信号检测等,保证物料定位、移动和换面功能,更换机种时,更换相应备件时间不超过30 min。设计人员只有在明确以上技术要求的基础上,才能设计出符合产品需求的生产线。

本次加工遵循先粗后精,并尽可能集中工序,以满足一次装夹完成多道工序的加工原则。气缸十六轴孔上下料加工由工序OP3~OP6来实现,其加工工艺流程如下:

(1)机器人从储料架上抓取需加工零件,移动至OP3钻床外等待。当OP3钻床发出加工完成信号后,机器人进OP3钻床抓取加工好的零件;旋转机器人手爪180°,换上需加工零件,机器人发出指令让OP3钻床加工。

(2)当OP3钻床加工完之后,机器人抓取加工好第一道工序的零件,放置在OP4钻床外等待加工完成信号,加工完成后,换下加工好第二道工序的零件,旋转机器人手爪180°,换上需加工零件,机器人发出指令让OP4钻床加工。

(3)机器人从OP4钻床抓取已加工零件,移动至中转台上面。机器人抓取中转台上面的零件进行翻转,在OP5钻床外等待加工完成信号,当OP5钻床发出加工完成的信號后,机器人进OP5钻床抓取加工好的零件;旋转机器人手爪180°,换上需加工零件,机器人发出指令让OP5钻床加工。

(4)当OP6钻床发出加工完成信号后,机器人进OP6钻床抓取加工好的零件;旋转机器人手爪180°,换上需加工零件,机器人把加工好的零件置于成品输送线(成品输送线客户自备)。

(5)从上面第一步骤开始循环动作。

2.2 生产节拍的估算

节拍是一个产品完成需要的平均时间,即连续完成两个相同产品之间的间隔时间。机器人上下料的总时间主要由机械人总运动时间、机械手换爪时间(2~3 s)、机器人上下料的总时间(5~10 s,根据工件大小)决定。本生产线中机器人移动速度1.5~2 m/s,影响节拍的主要是加工时间。机床加工零件期间机器人可以抓取毛坯或搬运工件,机床的加工时间一般情况下满足机器人完成上料的准备时间,机床一次换料时间在10 s左右,不超过15 s。

3 总体设计分析

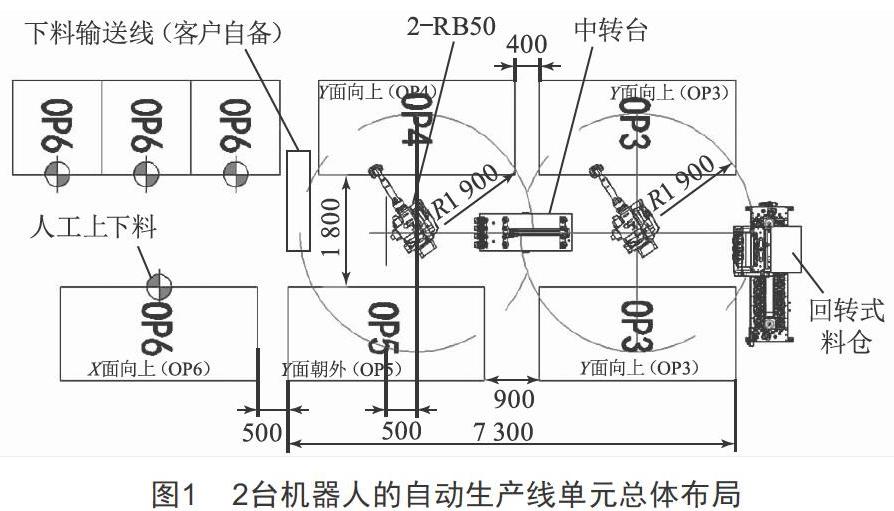

通过综合多种因素,不断改进,结合客户企业自动化生产要求,本设计实现了使用设备最少、实现功能最多、占地面积最小的高性价比生产线。气缸十六轴孔自动生产线主要由5台十六轴数控钻床、2台或3台RB50系列关节机器人、2套或3套手爪、1台储料架、1台或2台中转台、1台操作台、机器人电柜、安全围栏及系统辅助等设备组成(其中钻床、下料输送线客户自备),完全实现了气缸十六轴孔自动化上下料。整体布局如图1所示。

3.1 机器人形式的确定

机器人是生产线的核心组成部分,主要包括机械手、机器人控制器、手持式编程器、连接线缆、软件及其他附件,集检测、定位、夹紧、回转、松开、移动等功能于一体,具有运行速度快、定位精度高、回转自由度多等优点。

根据以上对气缸工件加工工艺流程、零件加工节拍的分析,同时结合客户生产线的平面布置区间、加工设备、工位及生产线成本等综合考虑,本生产线考虑选择RB50系列关节机器人。RB50系列关节机器人拥有6个自由度,运动半径1 950 mm,J1运动范围±178°,最大速度为158(°)/s;J2运动范围+130°~-90°,最大速度为149(°)/s;J3运动范围+75°~-210°,最大速度为130(°)/s;J4运动范围±360°,最大速度为215(°)/s,允许最大扭矩为196 Nm;J5运动范围±115°,最大速度为251(°)/s,允许最大扭矩为196 Nm;J6运动范围±360°,最大速度为365(°)/s,允许最大扭矩为127 Nm;有效负载为50 kg;重复定位精度为±0.05 mm。性能已达到国际先进水平,具有良好的性价比。

3.2 机器人手爪设计

工业机器人在气缸十六轴孔生产线上负责上下料和搬运,机器人手爪设计要求夹持气缸具有一定的刚度与强度。根据零件的重量、外形,选用进口气动手爪,动作灵敏、可靠,夹持力大,满足生产线要求。

3.3 控制系统设计

系统包括十六轴数控钻床、工业机器人、储料架、中转台等控制单元,各控制单元完成相应动作后,发出信号,通知系统进行下一步的动作。

为了确保各控制单元的正常工作顺序及控制逻辑的合理性,该生产线采用高性能X86 CPU作为硬件平台,处理速度快,系统支持几十个工位、上千个I/O点的逻辑控制,统一接收处理各控制单元的传输信号,从而实现各设备之间的动作响应协调。主控制器主要控制中转台及储料架的动作,而机器人与数控机床主要通过自身集成的控制器实现控制。另外,为了满足对现场设备工作状态的集中监控需求,本系统通过设计人机界面触摸屏实现实时监控功能。

4 结语

本文对气缸十六轴孔加工自动生产线进行了针对性分析,现场加工产能表明:合理进行自动生产线的布局,实现工序转换自动化,不仅能有效降低企业用工成本,而且成品件一致性也得到大幅度提高。

[参考文献]

[1] 孟庆鑫,王晓东.机器人技术基础[M].哈尔滨:哈尔滨工业大学出版社,2006.

[2] 骆敏舟,方健,赵江海.工业机器人的技术发展及其应用[J].机械制造与自动化,2015(1):1-4.

收稿日期:2020-05-08

作者简介:彭冬伟(1986—),男,广东兴宁人,助理工程师,研究方向:工业机器人应用技术。