基于调控烟叶叶片结构的工艺优化与应用

王鹏泽 党霞 位辉琴

摘要:针对当前工业企业对烟叶叶片结构需求的变化,设计在打叶风分汇总后增加叶片筛分复打设备,并对设备工艺参数进行优化,从而实现叶片结构降低大片率、提高中片率及优化叶形的目的。以中烟100为材料,采用L9(34)正交试验设计,研究了框栏形状、筛选辊转速和打辊转速3个因素对烟叶叶片结构的影响。结果表明,打叶风分后应用叶片筛分复打工艺能显著改善叶片结构比例,调控烟叶片形结构的最优参数为六边形框栏、80 r/min的筛选辊转速、650 r/min打辊转速。采用最优工艺参数叶片大片所占比例降低了10.70个百分点,中片所占比例提升了8.57个百分点,最佳烟叶片形比例提升了12.64个百分点。同时,烟片片形趋于方圆,提高了片烟原料制丝后的利用率。

关键词:烟叶;打叶复烤;叶片结构;筛分复打

中图分类号: S572 文献标识码:A

文章编号:0439-8114(2020)10-0134-05

DOI:10.14088/j.cnki.issn0439-8114.2020.10.032 开放科学(资源服务)标识码(OSID):

Abstract: Aiming at the demand change of tobacco industrial enterprises for tobacco leaf stalk shaped structure, after the increase of blade screen rebeating equipments behind the belt of threshing and pneumatic separation, as well as the optimization of technological parameters of the equipment, the purpose of reducing the large and increasing the medium shape of tobacco leaf structure and improving the leaf shape is realized. Taking Zhongyan 100 as the material and using the orthogonal experiment design of L9(34), the influence of three factors on the tobacco blade structure, such as frame column shape, screening roll speed and roll speed, is studied. The results show that the application of tobacco leaf screening and rebeating process can significantly improve the proportion of tobacco leaf structure after threshing and pneumatic separation. The optimal parameters for regulating tobacco leaf shape structure are hexagonal frame bar, screening roll speed of 80 r/min and roll speed of 650 r/min. By using the optimal technological parameters, the large shape of tobacco leaf decreases by 10.70 percentage points, the medium shape of tobacco leaf increases by 8.57 percentage points, and the best proportion of tobacco leaf shape increases by 12.64 percentage points. At the same time, the leaf shape tends to be circumferential, which improves the utilization rate for the silk of tobacco blade raw material.

Key words: tobacco leaf; threshing and redrying; tobacco blade structure; screening and rebeating

片烟结构是指烟叶打叶复烤后的片型结构 ,主要包括大片、中片、小片、碎片等,片煙结构是稳定制丝品质的基础,直接决定切后烟丝的成丝长度[4-6]。近年来,随着中短支和细支烟需求量快速提升,车间的制丝设备也相应地进行了改进,同时工业企业对复烤加工理念的转变,使得降低大片率、提高中片率、控制烟叶造碎成为卷烟企业对打叶质量的新要求[7-10]。以往烟叶在打叶复烤过程中,工业客户青睐于提高大中片率,而如今要降低大片率,提高中片率,就会在打叶加工过程中施加更多的机械外力,这导致烟叶造碎增多,出片率降低。

片烟结构指标是评价打叶复烤加工技术水平的硬性指标。蔡联合等[11]缩减打叶环节一打的框栏尺寸(7.0~8.9 cm),复烤后烟叶的出片率和大片率出现小幅降低,造碎有所增加,但均在可控范围内。李晓等[12]从控制超大片率、保证大中片率的设计思路出发,调整了一级打叶器上框栏开孔尺寸(110 mm× 78 mm)来改善打叶后的叶片结构,得出将打叶机1、2、6、7排框栏孔径改为110 mm×(72±1) mm,3、4、5排打叶框栏的孔径改为110 mm×(80±1) mm。改造后大中片率提升了0.7个百分点,50 mm×50 mm以上超大片率减少了4.6个百分点。本试验在打叶风分汇总后增加叶片筛分复打设备并对设备的工艺参数进行优化,以便更有效地处理大片烟叶,以期实现打叶复烤烟片结构及片型的可调、可控。

1 材料与方法

1.1 筛分复打工艺流程

目前,调整叶片结构的方法多是对打叶器打刀、框栏进行改进,或调整打叶机的工艺参数,这就造成在打叶过程中造碎的增加,影响了出片率。经检测,大叶片的力学特性要优于中小片,复打后造碎小。本研究设计运用耙钉式筛分机先将大片筛分出来(中小片从耙钉式筛分机辊轴间隙落到传送皮带上,大片从耙钉式筛分机辊轴上传送到打叶器),有针对性地将大片送入打叶机进行复打,复打后的片烟再均匀地回掺送入贮叶柜,达到“降大提中,控制造碎”的工艺要求,改善叶片的片形结构。图1为筛分复打工艺流程。

打叶风分后收集皮带的a与b分别表示将片烟不进行筛分复打处理和进行筛分复打处理;实线部分表示常规打叶复烤工艺流程,虚线部分表示筛分复打工艺流程。

1.2 筛分复打设备

筛分复打设备安装在打叶风分汇总皮带处(图2),主要由耙钉式筛分机、传送皮带、小型卧打机等组成,其中耙钉式筛分机由筛分机、底带输送机等组成(图3)。筛分机的筛选辊采用钉辊形式,钉辊减速机变频控制,耙钉与辊轴间隙为5 mm,辊轴上相邻2个耙钉的间距为35 mm。底带输送机为普通带式输送机,主要起到收集、输送合格叶片的作用。小型卧打机配备的框栏有菱形、六边形和圆形框栏。不同规格的框栏充分保证了烟叶筛分复打后片形结构的效果。

1.3 材料

试验所用原料为豫中(许昌市、洛阳市、平顶山市)地区2017年所产烟叶,品种为中烟100,等级C3F。

1.4 方法

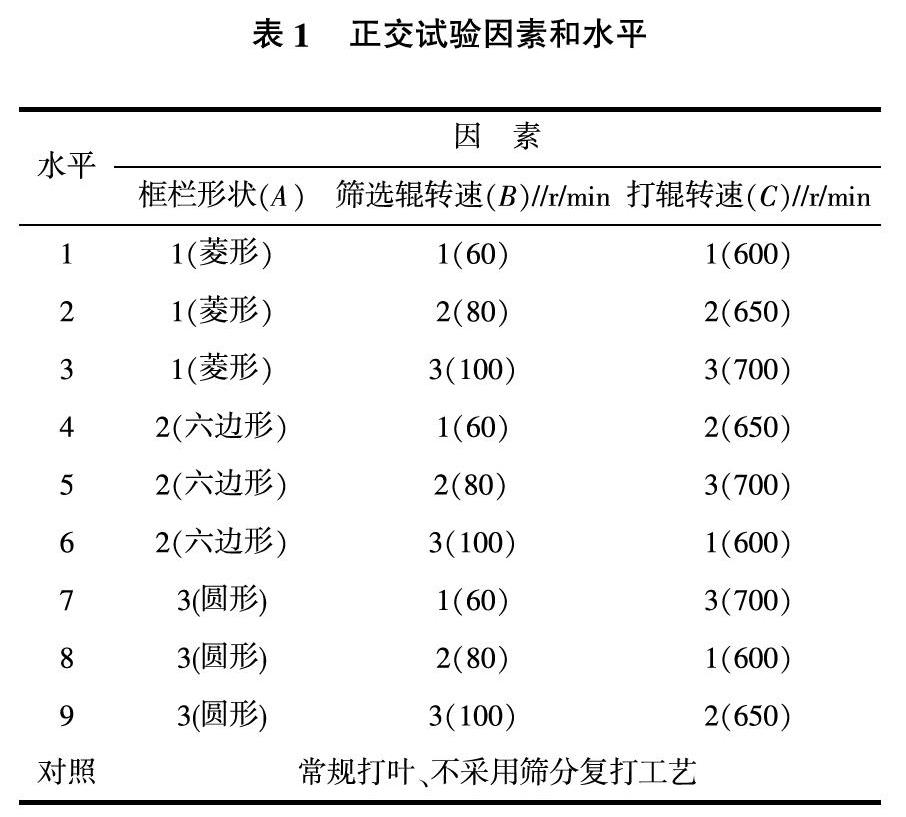

1.4.1 参数优化试验设计 试验按L9(34)正交试验进行设计(表1)。在框栏形状A(A1为两平行间距均为50.8 mm的菱形,A2为50.8 mm的六边形,A3为直径为50.8 mm的圆形),筛分机筛选辊转速B(B1、B2、B3分别为60、80、100 r/min),打辊转速C(C1、C2、C3分别为600、650、700 r/min)3因素3水平下进行正交试验(无交互作用)。

1.4.2 取样及测定方法 每组试验待机器稳定运行40 min后取样,取样间隔60 min,检测样品片烟大小及其面积分布,每组试验连续检测5次,每次取3个样品。叶片结构检测设备:质量控制振动筛,所用筛网为克雷斯塔筛网,检测指标有(>25.4×25.4 mm2)大片、(12.7×12.7 mm2~25.4×25.4 mm2)中片、(6.35×6.35 mm2~12.7×12.7 mm2)小片、(2.36×2.36 mm2~6.35×6.35 mm2)碎片、(<2.36×2.36 mm2)碎末。叶形叶面积检测设备:AM350叶面积分析仪。主要分析筛分复打工艺对片烟尺寸分布和片烟形态特征的影响。片烟形态特征包括矩形度、圆形度、体态系数指标。

矩形度:矩形度用来表征一片烟叶接近矩形的程度,具体公式α=S0/S,其中S0为片烟投影面积,S为叶片最小外接矩形面积,α取值范围为0~1,α越接近1烟叶越接近矩形。

圆形度:圆形度用来表征一片烟叶接近圆形的程度,具体公式β=(4π×S0)/L2,其中S0为片烟投影面积,L为烟叶周长,β取值范围为0~1,β越接近1烟叶越接近圆形。

体态系数:体态系数用来表征一片烟叶细长的程度,具体公式γ=A/B,其中A为最小外接矩形宽,B为最小外接矩形长,γ值取值范围为0~1,γ越接近1烟叶越接近正方形。

根据《打叶烟叶质量检验》[13]和《烟叶片烟大小及其分布的测定叶面积法》[14]检测复打后的叶片结构及形态特征指标,并进行对比分析。

1.5 统计方法

运用Excel 2013软件进行数据统计,Origin7.5软件进行图表制作,采用SPSS 22.0软件对数据进行差异显著性检验。

2 结果与分析

2.1 不同处理烟叶叶片结构分布

对不同处理烟叶叶片结构进行检测,结果(表2)表明,框栏形状A、筛分机筛选辊转速B、打辊转速C 3个因素对烟叶叶片结构分布变化有一定的影响。采用筛分复打工艺处理后叶片“降大提中”的效果明显。与对照相比,叶片的中片比例都达到了40.00%以上,小片、碎片各试验处理变化幅度较小,其中试验7和试验9碎末比例较大,其余各试验处理碎末比例都在1.00%以下。按最新版《卷煙工艺规范》对打叶复烤叶片大、中片比例要求来分析,满足大片<40.00%,大中片≥80%的有试验2、4、5、7,片叶结构调控效果明显。

研究表明,片烟尺寸的最佳范围是100~1225 mm2,包括叶片结构中全部的中等叶片及小范围的大叶片,这个范围内叶片切成烟丝的成丝强度和填充效果最佳[15,16]。试验结果(表3)表明,采用筛分复打工艺烟叶最佳片形比例为63.21%~70.90%,远高于对照组59.63%。因此,需要对正交试验结果进一步进行极差分析。

2.2 不同工艺参数的筛选分析

最佳烟叶片形比例占比越大参数越优。由表4得出,框栏形状条件下KA2>KA1>KA3,所以KA2为因素A的优水平。筛选辊转速条件下,KB2>KB3>KB1,所以KB2为因素B的最优水平。同理KC2为因素C的最优水平,即六边形框栏、筛选辊转速为80 r/min、打辊转速为650 r/min是调控烟叶片形结构的最优参数。正交试验各组间最佳烟叶片形比例的极差值为框栏形状(RA)>筛选辊转速(RB)>打辊转速(RC)。因此,改变框栏类型对烟叶结构变化影响最大,而改变打辊转速变化量为650 r/min时对叶片结构变化影响相对较小。

2.3 正交试验结果的方差分析

方差分析结果(表5)表明,框栏形状和筛选辊转速对最佳烟叶片形比例有显著影响,打辊转速对最佳烟叶片形比例没有显著影响,结合不同工艺参数的筛分分析,最优工艺参数组合为A2B2C2,即采用六边形框栏、80 r/min的筛选辊转速、650 r/min打辊转速为调控烟叶片形结构的最优参数。

2.4 最优工艺参数条件下各工位叶片结构分析

在最优工艺参数条件下,对筛分复打烟叶各个工位叶片结构指标进行多重比较(表6),其中在大片烟叶中,以筛分机筛出片烟的大片烟叶所占比例最大,达到69.34%,极显著高于其他各工位,筛分机未筛出的大片比例最低,为36.64%,极显著低于筛分机筛出片烟的大片和对照组所占比例,而筛分机未筛出的中片比例最大,达到44.29%,极显著高于其他各工位,说明筛分机的筛分效果较好,能有效地筛分出大片。筛分机筛出片烟与复打出口片烟结果比较发现,大片、中片和小片所占比例都达到了极显著水平,即大片所占比例下降,中片和小片所占比例上升,说明复打后叶片结构改善明显。筛分复打总片烟与对照组相比,各指标都有极显著差异。即采用最优工艺参数,烟叶大片所占比例降低了10.70个百分点,中片提升了8.57个百分点,最佳烟叶片形比例提升了12.64个百分点,表明优化工艺参数后的筛分复打效果良好。

2.5 最优工艺参数条件下各工位烟叶形态特征分析

烟叶的叶片形态特征与烟丝长度密切相关,指标矩形度(α)、圆形度(β)、体态系数(γ)值越接近1,叶片形态特征越规整,切丝后成丝比例越高。经耙钉筛分机未筛出的片烟的矩形度(α)为0.74,圆形度(β)为0.65,体态系数(γ)为0.68,都优于筛分机筛出片烟的形态特征指标,复打出口片烟的矩形度(α)比复打前高了0.12,圆形度(β)和体态系数(γ)都高0.13,筛分复打总片烟的形态与对照组相比更加规则、方圆,形态特征优化效果明显(表7)。这有利于减少制丝过程中长条烟丝的比例,优化烟丝结构,减少碎烟丝比例,提高细支烟的卷制质量。

3 小结

①通过正交试验对筛分复打工艺参数进行优化和多重比较,得出采用六边形框栏、80 r/min的筛选辊转速、650 r/min打辊转速为调控烟叶片形结构的最优参数。

②筛分复打工艺能有效调控叶片结构,特别是“降大提中”效果显著。采用最优工艺参数叶片大片所占比例降低了10.70个百分点,中片所占比例提升了8.57个百分点,最佳烟叶片形(100~1 225 mm2)比例提升了12.64个百分点。

③采用筛分复打工艺能明显改善叶片的形态特征。叶片的矩形度、圆形度和体态系数等形态特征指标均有所提升。叶片的叶形更加规则、方圆,可有效优化烟丝结构,保障中短支和细支烟烟丝的卷制效率和质量,提高了片烟原料利用率。

4 讨论

原先工业企业在烟叶复烤加工后片烟结构的大片率较高,而大叶片切成的烟丝过长,不易松散,容易结团,并且烟丝中含有部分细烟梗,不符合中短支和细支卷烟卷接包过程的工艺要求,在烟丝卷制过程中容易扎破或撑破卷烟纸,从而造成原材料的浪费,影响卷接包工序的加工效率。虽然采用筛分复打工艺可有效降低大片率,提高中片率,改善叶片的形态结构,利于后续的制丝工艺,但在配方打叶过程中未考虑不同特质烟叶加工特性的差异,模块组配不尽合理也会影响打叶后烟叶的片形结构,同时不同叶片结构的片烟切丝长度和宽度对卷烟卷制质量的影响程度不同,这些问题都有待进一步研究。

参考文献:

[1] 王 强.打叶复烤影响出片率的因素分析[J].科技展望,2015,25(16):143.

[2] 卢幼祥,周良明,邵名伟,等.大中片率与打叶经济指标、叶中含梗率的关系研究[J].安徽农学通报,2017,23(15):130-131.

[3] 徐大勇,李新锋,范明登,等.复烤温度对片烟收缩率及大小分布的影响[J].烟草科技,2013(3):12-16.

[4] 曾 静,徐大勇,李跃锋,等.片烟叶面积分布[J].烟草科技,2010 (10):12-15.

[5] 申晓锋,李华杰,李善莲,等.烟丝结构表征方法研究[J].中国烟草学报,2010,16(2): 20-25.

[6] 王 满.烤烟打叶复烤片烟结构稳定性评价[D].郑州:河南农业大学,2011.

[7] 王国斌.毕节市不同产地烟叶打叶复烤产品结构研究[D].长沙:湖南农业大学,2013.

[8] 余 娜,申晓锋,徐大勇,等.基于分形理论的烟丝尺寸分布表征方法[J].烟草科技,2012(4):5-8.

[9] 任志春.打叶复烤烟叶分切加工设备设计与应用[J].山东工业技术,2018(5):42.

[10] 白万明,潘 峰, 杨全忠,等.复烤加料加香工艺的设计与应用[J]. 中国烟草学报,2017,23(4):23-31.

[11] 蔡联合,邹克兴,孙建生,等.打叶框栏尺寸对烤烟打叶过程中叶片结构及出片率的影响[J].湖南农业科学,2017(8):78-80.

[12] 李 晓,张亚明,谢永军,等.烟叶复烤线打叶框栏的技术改进[J]. 郑州轻工业学院学报(自然科学版),2011,26(1):26-29.

[13] YC/T147―2010,打叶烟叶质量检验[S].

[14] YC/T449―2012,烟叶片烟大小及其分布的测定叶面积法[S].

[15] 安银立,卫盼盼,马建勋,等.不同地区烤前片烟结构各項指标变化规律研究[J].湖南农业科学,2013(17):32-34.

[16] 罗登山,曾 静,刘 栋,等. 叶片结构对卷烟质量影响的研究进展[J].郑州轻工业学院学报(自然科学版),2010,25(2):13-17.