江汉潜江构造盐矿水平井开采分析研究①

付晓飞,胡汉正,覃丽君,梁文川

(1.中国石化江汉油田分公司勘探开发研究院,湖北 武汉 430223,2.中国石化江汉油田分公司江汉采油厂,湖北 潜江 433124)

我国岩盐开采技术主要以水溶采矿法为主,即根据大部分盐类矿物易溶于水的特性,通过钻井形成井眼,再从井眼注入淡水溶解地层中的岩盐矿体,在矿床赋存地进行物理化学作用,将矿床中的盐类矿物就地溶解,转变成流动状态的卤水后压出地面,从而进行盐化工产品的加工制造[1]。水溶采矿法主要有单井对流法、油垫法、压裂连通法、人工定向水平对接井开采法、硐室水溶法、爆破法等技术,其中水平对接井技术是一种通过水平井连通垂直井,形成溶解循环通道的方法[2]。与其他方法比较,水平对接井技术具有采出卤水浓度高、产量高、卤井服务年限长、井下事故少、采卤成本低、综合效益好等特点。水平对接井技术在国内得到了广泛的应用,埋深幅度广、岩盐层厚度跨度大、NaCl品位差别大的盐矿,普遍采用了这一技术进行开采,从发展趋势看,该技术将成为今后岩盐开采的主要技术发展方向[3]。

1 地质特征

江汉盆地潜江构造为北东73°倾斜的单斜构造,地层走向NWSE163°,倾向NE73°,倾角平缓(8°~12°)。潜江构造潜二段盐矿层25个,埋深1000~1450 m,矿石品位稳定,考虑矿区的安全生产,只能开采部分盐矿层,即潜二段第22(K1)、19(K2)、16(K3)、14(K4)、10(K5)、7(K6)、4(K7)、2(K8)韵律的岩盐层。表1为潜江构造潜二段岩盐开采层参数。

表1 潜江构造潜二段岩盐开采层参数

从表1可以看出,潜二段8个开采层中仅有第19、22韵律岩盐厚度大于10 m,岩盐厚度分别为12.3,11.4 m,夹石厚度分别为2.42,0.56 m,夹石率分别为19.67%、4.91%,水不溶物质量分数分别为9.54%、3.41%,NaCl质量分数分别为78.23%、88.16%。第22韵律具有盐层厚度大、夹石厚度较小、夹石率低、水不溶物含量低、NaCl含量高的特点,因此,选择第22韵律盐矿层作为开采层。

2 溶解速率

岩盐溶解速率是描述岩盐溶解特性的重要参数,以单位面积和单位时间内所释放出的盐量来表示。一般来说,盐类矿物溶解速率随水溶性变化而变化。溶解度大的盐类矿物,如石盐、钾石盐、芒硝盐等,其溶解速率快;溶解度小的盐类物质,如钙芒硝、石膏、硬石膏等,其溶解速率慢[4,5]。

2.1 水溶性能

潜江凹陷潜江组盐系地层具有极明显的韵律性,反映出古盐湖卤水从浓缩到淡化的周期性变化,从潜四上段到潜一段,古盐湖水体经历了由淡化—咸化—淡化发展的全过程[6]。潜江构造潜二段是盐湖水体浓缩的极盛时期,盐层主要矿物有石盐、无水芒硝、杂卤石、无水钠镁矾类,此外,还有钾芒硝和无水钾镁矾等。水溶解性能良好的矿物有石盐、无水芒硝、无水钾镁矾、盐镁芒硝等,难溶或微溶矿物有钙芒硝、钾石膏、硬石膏等,而不溶物为泥云岩、灰泥岩。在室内条件下,通过粉碎和充分溶解后,可知潜江构造潜二段岩盐开采层难溶物质质量分数一般为3.41%~9.54%,平均为5.79%,可溶物质量分数则占80%以上,矿石具有良好的水溶性能。

2.2 矿石品位

为研究不溶物夹层的影响,Durie R W和Jessen F W[7]开展了多个等厚度的盐片和不溶物夹层叠置溶蚀实验,结果表明:夹层的存在加速了岩盐的溶蚀,等厚的盐样溶蚀速率相同,盐层段越薄,溶蚀速度越快,而与夹层的厚薄无关。岩盐的溶解速度随着矿石中NaCl含量的增加而增大。这是因为较纯的岩盐(矿石品位≥95%)与溶剂接触的溶蚀表面相对较大,因此,一定时间内会有更多的NaCl分子溶解到溶液中,使溶解速度增快。相反,在溶解低品位的岩盐矿石时,不溶物含量过高导致最终溶腔内残渣体积远大于品位较高均质岩盐层的残渣体积, 溶剂接触矿物的溶蚀表面相对较小,致使溶解速度减慢,溶解周期变长。潜江构造潜二段岩盐开采层中NaCl的质量分数一般为74.09%~88.16%,平均为81.28%,可见,其具有NaCl含量较高、品位高的特点。

2.3 溶解面积

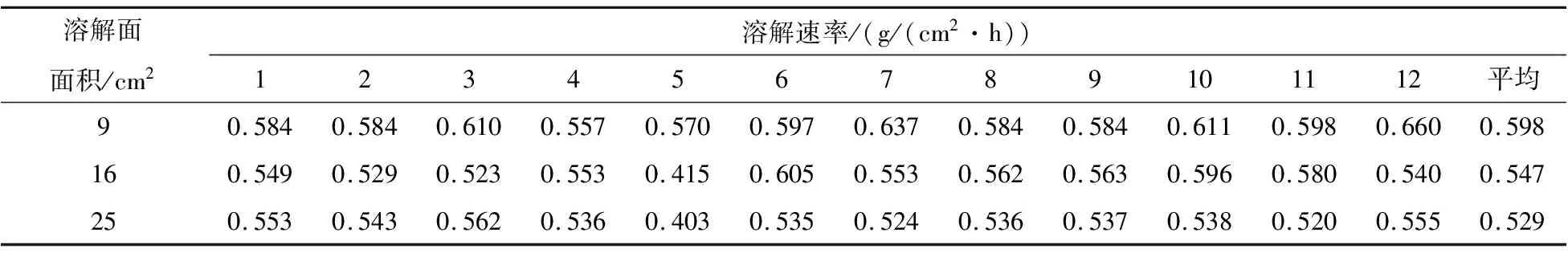

在岩盐开采过程中,出卤浓度高时,溶解速度低,会导致出卤浓度降低,最终导致开采效率下降。因此需要优化岩盐与溶解到溶液中的岩盐量,使之处于相对平衡的状态,以保证盐矿既能长时间连续作业,又能达到较高的出卤量。Durie R W和Jessen F W[8]对盐水溶过程中表面特征影响进行了研究,实验结果表明:在水溶过程中,由于岩石组成的非均质性导致盐溶蚀表面溶蚀不均,造成表面粗糙,增加了溶蚀面积,从而增加了溶蚀速度。从表2可以看出,溶解面面积分别为9,16,25 cm2时,随着溶解面面积逐渐增加,溶解速率逐渐趋于稳定,溶解速率基本一致。这说明面积对溶解速率的影响较小,岩盐溶解速率不随溶解面积的增加而增大,而是趋于一个稳定值[9]。但溶解面积越大,矿物溶解越多,越利于造腔。因此,在岩盐矿藏水溶开采过程中,应尽力扩大岩盐的溶解面积,加速盐溶液的溶解,提高生产效率。

表2 不同溶解面积下岩盐的溶解速率

3 水平段长优化

井组连通水溶开采法是以两井或多井为一个开采单元,用各种方法在井间矿层中建造溶蚀通道,从其中一口井注入淡水以溶盐,再利用注水余压使卤水从另一口井输出到地面的开采方法。岩盐溶腔的跨度与井底距有关:井底距过大,控制的可采矿量多,服务年限较长,投资省,缺点是钻井轨迹以下的矿石无法开采,约造成20%的矿量损失,不控制上溶,易上溶至顶板,影响矿石采收率,难以充分发挥井组的生产潜力,在卤井达到寿命报废时,仍无法有效溶出岩盐而造成资源浪费,甚至会导致溶腔因跨度大而失稳造成顶板垮塌;井底距过小,井间岩盐很快被采空,淡水接触岩盐表面小,淡水溶解岩盐时间短,使卤井难以长时间产出高浓度卤水[10,11]。因此,合理的井底距不仅能取得较好的溶蚀采矿效果,而且可以有效采出井组的中部矿块,提高资源利用率。

不同的井距控制的矿量与矿层的厚度、品位相关,但是,对厚度、品位变化不大的同一个开采层,则主要根据井组控制储量与井组服务年限匹配性来优化水平段长。

3.1 井组控制储量

在钻井水溶采盐过程中,注入的淡水以一种淹没出流方式进入溶腔,其自然溶蚀半径取决于盐层厚度、岩盐品位、夹层厚度、顶板强度等因素。一般盐层厚度越大、品位越高,自然溶蚀半径越小,仅在25 m左右;而厚度不大、品位适中、顶板条件较好的盐矿层,自然溶蚀半径一般在35 m左右;厚度不大、品位较高的盐矿层,其自然溶蚀的半径会更大,可以达到50 m以上。潜江构造潜二段第22韵律岩盐视厚度为11.4 m,矿石体积质量2.17 t/m3,石盐品位85.31%,属于厚度不大、品位较高类型岩盐。其自然溶蚀半径50 m,井组控制储量以对井外扩100 m的规则矩形计算:

Q=(L+100)×100×h×d×C

式中:Q为井组控制储量,t;L为对井井距,m;h为盐层厚度,m;d为矿石体积质量,t/m3;C为石盐品位。

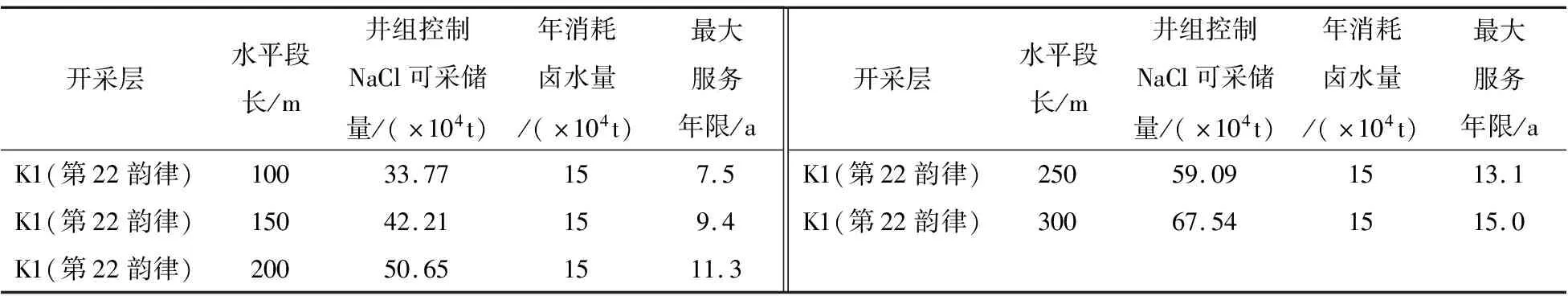

当水平段长分别为100,150,200,250,300 m时,单一井组控制NaCl储量分别为42.21,52.76,63.31,73.86,84.42万t,单井组控制可采储量按单井组控制储量的80%计算时,单井组控制NaCl可采储量分别为33.77,42.21,50.65,59.09,67.54万t(见表3、图1)。

图1 水平段长与井组控制储量、可采储量及面积关系 图2 水平段长与可采储量、最大服务年限关系

表3 不同水平段长开采层单一井组储量

3.2 井组服务年限

实验和实际生产表明,矿区出卤质量浓度的安全值为300~305 g/L。300 g/L以下为低咸区,咸量太低影响效益生产与成本;305 g/L 以上为危险区,易引起盐结晶堵管而发生卤井故障。按照年产能15万t卤水,NaCl质量浓度300 g/L计算,当水平段长分别为100,150,200,250,300 m时,最大开采年限分别为7.5,9.4,11.3,13.1,15.0 a(见表4、图2)。

表4 不同水平段长下单一井组控制可采储量与最大服务年限

由于腐蚀和地应力等的破坏,盐井的使用寿命一般为8~12 a。为了满足15万t卤水的年产能需求,根据井组控制储量与井组服务年限(8~12 a)匹配性,结合地面状况、盐层埋深(≤1400 m)、盐层厚度(11.4 m),同时为了避免井间干扰以及充分发挥单井采卤效益,选取水平段长110~220 m。

4 井位布置

根据盐矿水溶开采长期生产实践经验,再结合岩盐厚度、岩盐品位、水平段长等技术参数要求,确定水平对接井的布井原则。岩盐卤水存在比重分异特性,即在同一溶腔内,存在自下而上卤水浓度由浓逐渐变淡的现象,水平井井位布置在盐体倾斜下方位置,充分利用盐卤比重分异特性的有利因素,保障产出卤水质量(浓度)更高[12]。水平段长度在110~220 m,以增加足够的岩盐溶解段长度及溶解面积,确保产卤质量更高。

5 结论

(1)潜江构造潜二段第22韵律岩盐层厚度大、埋深适中,适合水平对接井水溶开采。

(2)溶解面的面积对溶解速率的影响不明显,但是溶解面面积越大溶解的质量越大。

(3)对潜江构造潜二段第22韵律岩盐层,从井组控制储量与井组服务年限匹配性进行优化,选取水平段长110~220 m。

——以川中磨溪地区雷口坡组为例