一种新型立式火管式过热器的结构设计

张志远 安连想 雷 飞

(天华化工机械及自动化研究设计院有限公司)

随着煤化工装置规模的日益扩大,人们对煤制合成氨工艺中鲁奇炉气化出的粗煤气热量回收越发重视,该工艺流程中,从鲁奇炉产出的粗煤气需要经过废热锅炉设备降温后送至下游工艺。 从鲁奇炉产出的粗煤气温度范围在560~700℃,需降温至300~360℃,以满足下游工艺的要求。 若采用激冷等措施进行冷却,虽然可以达到降温的目的,但是能量没有被充分利用,并且造成了水资源的浪费。 最大程度地利用废热锅炉设备回收粗煤气中的热量,使粗煤气在降温的同时产生中低压或者高压过热蒸汽是比较理想的选择。

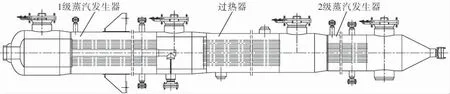

从鲁奇炉产出的粗煤气,通过立式火管式废热锅炉入口管箱进入1 级蒸汽发生器,进行热量交换降温并副产饱和蒸汽,蒸汽发生器产生的饱和蒸汽进入汽包进行汽水分离后,通过饱和蒸汽总管进入过热器, 将饱和蒸汽过热为过热蒸汽,再通过2 级蒸汽发生器,将粗煤气降至满足下一段工艺要求的温度,通过立式火管式废热锅炉的出口管箱进入下一工艺流程。

立式废热锅炉蒸汽发生器的设计已经完全可以满足运行要求[1],而过热器的设计、制造要求很高,现有的过热器形式中:固定管板的过热器需要在壳侧设置膨胀节,不利于立式设备的安装支撑; 浮头式过热器在出口管箱设有内置膨胀节,可以解决过热器的膨胀差问题[1],但是膨胀节的检修不方便;U 形管过热器,由于结构限制,不适用于此类立式设备的工艺气流向。 因此,针对鲁奇炉气化出的粗煤气热量回收项目,笔者提出将挠性薄管板应用于立式过热器的新型结构[2]。

1 设备型式和结构

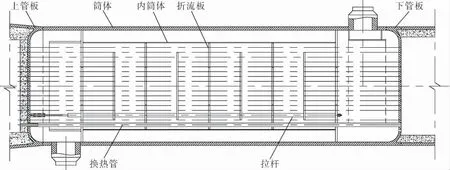

根据鲁奇炉气化出的粗煤气余热回收工艺条件,煤中的灰分是以飞灰状态随着高温中压煤气进入余热回收装置的,故此国内类似装置中首次采用立式废热锅炉型式(图1)。 为满足工艺需要,废热锅炉分成了3 段,其中第1 段为1 级蒸汽发生器,第2 段为过热器,第3 段为2 级蒸汽发生器,并将这3 段管板全部设计为挠性薄管板结构。 其中蒸汽发生器中的挠性薄管板结构强度实践证明已经解决[1],而立式过热器采用挠性薄管板和壳体内增设内筒体的结构(图2)在此类项目中,尚无公开文献报道。

2 过热器结构应力强度分析

2.1 有限元分析模型确定

过热器结构具有对称性, 采用1/8 结构模型对管板进行耦合场强度分析,由于筒体补强接管处局部应力的衰减,忽略工艺接管对管板的应力影响。

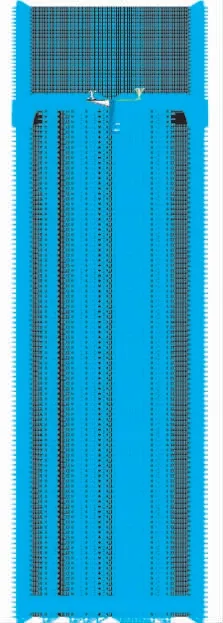

图1 立式废热锅炉结构简图(逆时针旋转90°)

图2 立式过热器结构简图(逆时针旋转90°)

过热器的设计条件和所用材料[3]如下:

管程设计压力 4.6MPa

管程设计温度 450℃

管程材料 15CrMoR

管板材料 14Cr1MoⅣ

壳程设计压力 6.0MPa

壳程设计温度 400℃

壳程材料 Q345R

换热管材料 15CrMo

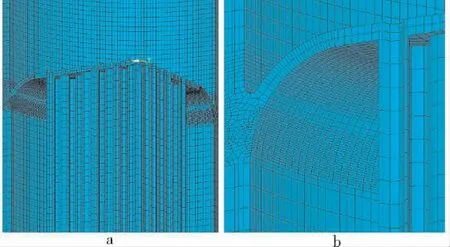

2.2 单元选择

进行热分析的体单元类型为solid90,进行结构分析的体单元类型为solid95。 管板结构模型网格划分结果如图3 所示, 总共划分了108 580 个网格单元。

图3 管板结构模型网格划分示意图

2.3 边界条件

力学边界条件,模型简化为在管箱端部施加轴向平衡面载荷F(MPa)。

位移边界条件,是在直角坐标系下,将换热管工艺气进口方向作为z 轴的正向,xoz 平面内的y 方向位移Δy=0,yoz 平面内的x 方向位移Δx=0,设备中间处z 方向的位移Δz=0。这样也消除了结构的刚体漂移。 管板结构模型边界加载如图4所示。

图4 管板结构模型边界加载示意图

2.4 载荷分析

根据国家标准GB/T 151—2014[4]的要求,结合笔者的工程经验,对3 种载荷工况进行耦合场分析,即:

a. 只有壳程设计压力ps, 而管程设计压力pt=0,同时计入温差应力;

b. 只有管程设计压力pt, 而壳程设计压力ps=0,同时计入温差应力;

c. 既有管程设计压力pt,也有壳程设计压力ps,同时计入温差应力。

2.5 管板应力强度分析

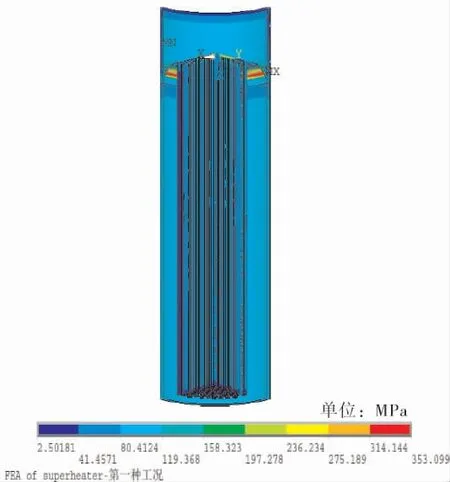

第1 种载荷工况(ps=6.0MPa,pt=0,同时计入温差应力)。 此时的应力云图如图5 所示,应力强度最大值为Smax=353.1MPa。

图5 第1 种载荷工况应力云图

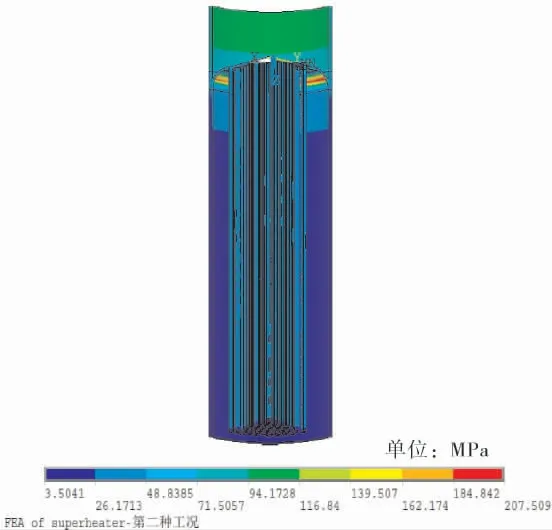

第2 种载荷工况(ps=0,pt=4.6MPa,同时计入温差应力)。 此时的应力云图如图6 所示,应力强度最大值为Smax=207.5MPa。

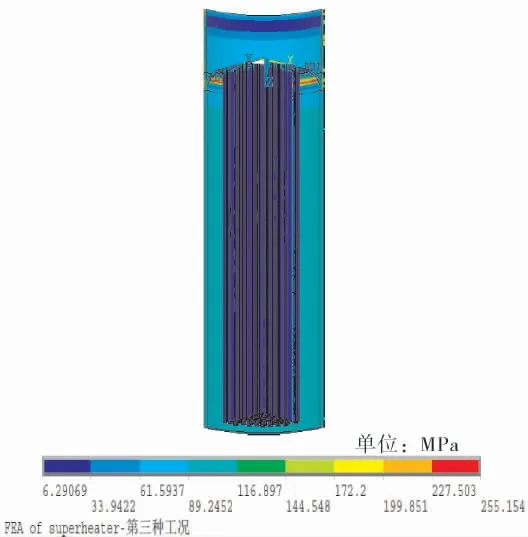

第3 种载荷工况 (ps=6.0MPa,pt=4.6MPa,同时计入温差应力)。 此时的应力云图如图7 所示,应力强度最大值为Smax=255.2MPa。

图6 第2 种载荷工况应力云图

图7 第3 种载荷工况应力云图

2.6 强度评定

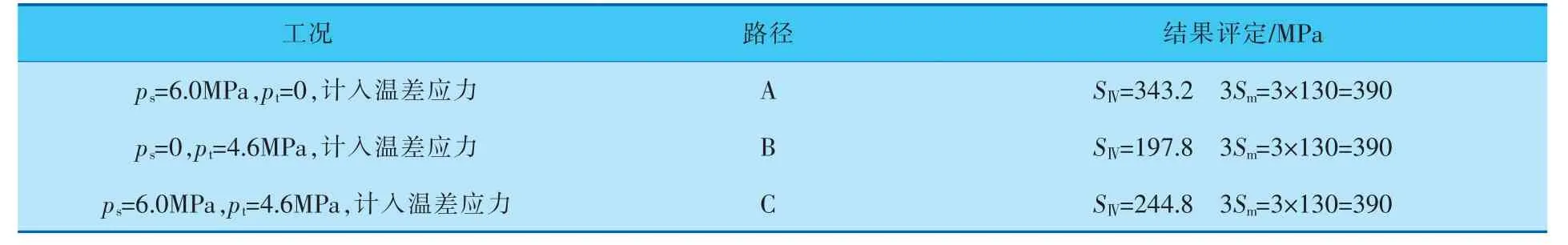

按照JB/T 4732—1995 (2005 年确认)《钢制压力容器——分析设计标准》[5]对应力进行线性化处理,根据相关规定,应力评定依据为SⅣ<3Sm,具体结果见表1, 从表1 可以看出此过热器的管板结构在计算载荷工况下均满足强度要求。

表1 应力评定结果

3 此结构的局限性

针对鲁奇炉气化出的粗煤气热量回收项目提出的将挠性薄管板应用于立式过热器的新型结构,也有一定的局限性,具体如下:

a. 蒸汽的过热温度值不大于360℃, 当过热温度值大于360℃时, 需相应提高1 级蒸汽发生器饱和蒸汽的温度;

b. 笔者还验证了其他过热温度时的局部应力,当蒸汽的过热温度值与蒸汽的饱和温度值之差大于100℃时不适宜采用此挠性薄管板结构。

4 结束语

从分析结果和现场运行情况来看,针对鲁奇炉气化出的粗煤气热量回收项目,将挠性薄管板应用于立式过热器的新型设备结构是安全合理的。 但同时也需注意此结构过热器的局限性。 此设备的成功研发设计和安全运行,为类似设备的工业化和进一步推广应用提供了依据,尤其适宜推广于产生高品位的过热蒸汽的煤化工加压气化的余热回收装置。