某电厂高压调节阀引起振动大跳机原因分析及优化改进措施

摘 要:针对某电厂#1机组启机过程中由于高压调节阀激流振动引起振动大跳机事件进行了原因分析,提出了相关防范措施,并进行了汽轮机配汽曲线特性的优化及改进,确保了机组安全稳定运行。

关键词:高压调节阀;激流;振动;优化;改进

0 引言

某电厂#1机组为东方汽轮机厂制造的N600-24.2/566/

566型超临界汽轮机组。本文针对该厂#1机组启机过程中由于高压调节阀激流振动引起振动大跳机事件进行了原因分析,并提出了相应的防范措施,通过更改阀序及高调阀最大开度,解决了调阀激流振动的问题,确保了机组的安全稳定运行。

1 事件经过

2010-06-19T01:30,#1机组在开机过程中,负荷220 MW,A、C磨处于等离子模式运行,A、B汽泵已并泵运行,机炉处于手动控制状态,轴振6Y最大58 μm,#6瓦振最大51 μm保持稳定。

03:50,机组负荷加至350 MW保持运行至机组稳定,在此期间TSI监视轴振6Y最大为68 μm、#6瓦振最大为64 μm,其他振动正常。

04:42,开始逐渐加负荷至400 MW,1X、1Y、2X、2Y等轴振开始不稳定且呈现小幅度波动现象,但仍在正常范围内,值长令立即停止加负荷,并派巡检人员就地检查,发现就地高调门处有轻微异响。

04:51,机组负荷惯性上行至385 MW左右,所有轴承振动尤其是高中压轴承振动开始振荡,伴随瓦振也开始波动,其中轴振2Y最高到236 μm,就地有很大的振动声。值长令立即解除CCS手动减负荷,考虑到就地振动及声音很大,且振动持续振荡,振幅有扩大趋势,同时结合当时的轴承及回油温度的波动,担心汽机轴承有损坏的不可控风险。

04:53,值长令远方打闸汽机,锅炉停炉保温保压。

2 原因分析

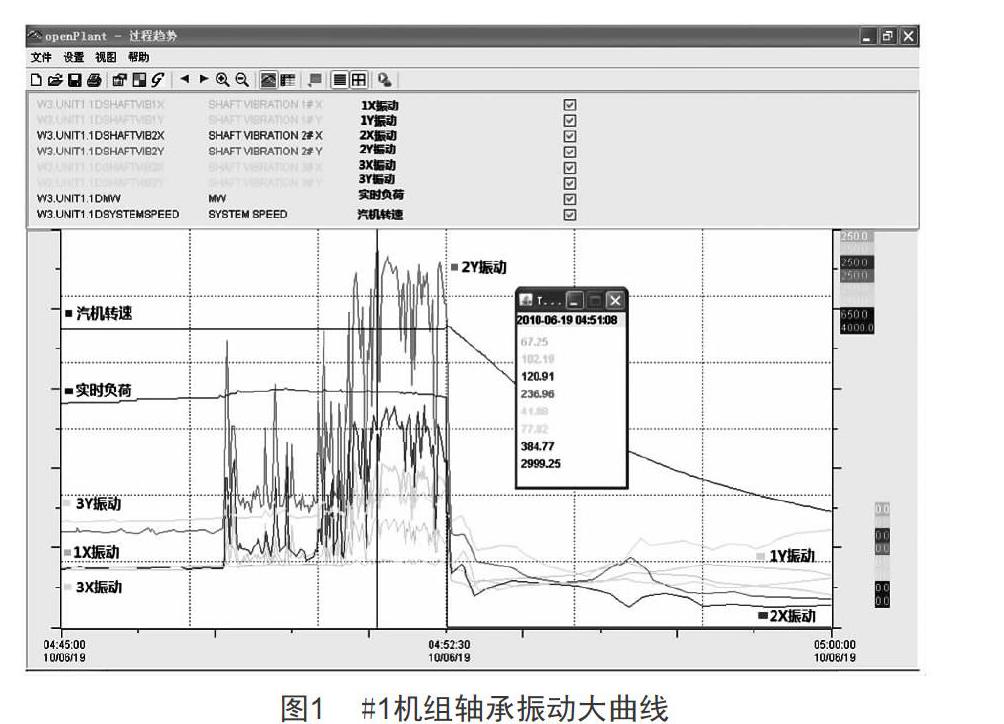

(1)#1机组负荷由350 MW升至400 MW,1X、1Y、2X、2Y等轴承振动在机组加负荷过程中开始不稳定,且振动持续振荡,振幅有扩大趋势,其中轴振2Y最高达到236 μm(图1)。

(2)#1、#4高压调门开启特性曲线引起汽流激振是造成#1机组负荷由350 MW升至400 MW的加负荷过程中振动不稳定且持续扩大的重要原因。

3 防范措施

(1)由于#4高压调门开启特性曲线容易引起汽流激振,将#1、#4高压调门开启特性进行互换,同时维持#2、#3高压调门开启特性不变,对#4调门开度进行锁定(27%),#1机组各轴承振动情况处于正常范围内。

(2)加强对#1机#1轴承温度的监视,#1机#1轴承温度正常运行中應控制在110 ℃以下。#1轴承温度比原来高,是由于#1、#4高压调门对调后,调门开度变化引起高压缸上半周进汽量增大下压所致。

(3)机组运行中应保证振动保护的可靠投入,加强各轴承振动监视,如突然轴承振动异常且原因不明,运行当值人员应及时果断采取措施(包括减负荷、停机等),避免故障扩大,损坏设备。

(4)联系汽轮机及热控相关专家,对汽轮机调门特性进行优化改进,提出相应的优化方案并实施。

4 汽轮机配汽曲线特性的优化及改进

针对#1机高调阀激振引起振动大的事件,通过开展#1机高压调门优化项目之配汽优化试验,进行2VWO(CV1/CV4全开)、3VWO(CV1/CV2/CV3全开)、4VWO(CV1/CV2/CV3/

CV4全开)工况摸底试验和带负荷能力测试。发现在CV3调门开度超过60%时其导汽管(下段)开始出现晃动,超过90%时晃动明显;CV4调门开度超过50%时出现不均匀汽流撞击声,超过90%时撞击声剧烈。

初步判断可能原因为:CV4调阀阀杆振动激励源很大可能来自于该阀内部不稳定流动的流体,不稳定受力致使在一定开度和压比条件下发生显著振动。

针对以上现象,提出以下解决方案:

(1)阀序优化(尽可能回避振动区域);

(2)调整预启阀升程以改善调阀阀碟受力,抑制激励力且增加阀碟稳定性;

(3)调阀阀碟型线优化升级改造。

综上,#1机阀序修改时可优先采用CV2+CV3→CV1→CV4

阀序和CV1+CV3→CV4→CV2阀序,备用阀序为CV2+CV3→CV4→CV1阀序。阀序优化三种可用阀序主要优缺点对比如表1所示。

通过#1机高压调门配汽优化试验,最终确定汽轮机采用CV2+CV3(CV3高限60%)→CV1→CV4(CV4高限50%)阀序配汽曲线(图2),在不同负荷下相关轴振及瓦温均能维持在较好水平,并彻底解决了汽轮机汽流激振问题,确保了机组安全运行,并同步提高了机组经济效益。

5 结语

本文通过分析#1机组调阀激流振动原因,结合汽轮机配汽曲线特性的研究及优化项目,根据优化阀序配汽曲线运行,在解决了调阀引起的汽流激振的同时,给出了最优定滑压运行曲线,降低了汽轮机的热耗率,确保了机组安全稳定运行。

收稿日期:2020-06-22

作者简介:辛耀宗(1982—),男,广东汕头人,电力运行工程师,主要从事火电厂集控运行及管理工作。