智能化采煤工作面人员感知定位控制系统策略研究

岳巧珍,牛 磊,秦文光,刘 清

(1.中煤西安设计工程有限公司,陕西 西安 710000;2.北京天地玛珂电液控制系统有限公司,北京 100013;3.中煤华晋集团有限公司 王家岭煤矿,山西 运城 043000)

煤矿智能化是实现我国煤炭工业高质量发展的核心技术支撑,经过多年的发展,我国煤炭工业发展经历综合机械化、自动化,进入了智能化初级阶段[1],智能化采煤工作面多采用“无人操作、有人巡视”的远程干预型[2]智能化少人开采模式,采煤工作面仅有少量巡视人员,采煤机、液压支架和刮板输送机根据程序自动完成相应动作,在这一过程中,可能会对巡视人员造成意外伤害,研究一种结合人员精准定位与智能化采煤工作面设备操控关联闭锁的控制方式,制定合理的闭锁控制策略,成为煤炭行业智能化发展的必然要求。我国煤炭行业研发了多种型号的矿井人员跟踪定位设备系统[3]和数字矿山智能协同综合管控系统[4],对入井人员实行定位跟踪与考勤,随时掌握入井人员的具体位置及活动轨迹[5]。该类系统一般以标识卡为基本数据采集单元,根据通信技术类型,可分为采用RFID技术[6]、采用WSN通信技术[7]、采用WIFI技术[8]、采用UWB技术[9]等。人员定位系统按照功能划分可以分为以下三种类型:第一种是纯人员定位系统[10],系统未接入设备安全保护,无相关作业设备联动保护机制及策略,只监测人员位置;第二种是“设备自动定位+保护机制”[11],例如天玛公司液压支架电液控制系统的跟机距离保护功能,此保护策略是机械的、固定的、参数化的,无法解决巡检人员移动保护问题;第三种是近感探测式系统[12],检测人员信号到达即闭锁、人员信号离开即解锁,此系统缺点是缺少移动策略保护,受遮挡等环境影响较大且人员定位精度不高。虽然可以及时检测到工作面人员信号,但是人员定位系统与电液控制系统是两个独立的系统,无法实现人员保护功能。现有研究基本解决了矿井人员精准定位问题,实现了全矿井的人员定位系统全覆盖,但是作为矿井安全监控系统的重要组成部分,与矿井生产系统的融合不足[13]。

采煤工作面是矿井生产的核心场所,在其生产期间,采煤机、液压支架、刮板输送机频繁动作,稍有不慎,可能会对采煤工作面内的人员造成意外伤害。为了给智能化采煤工作面巡检人员提供安全保障,建立智能化采煤工作面液压支架控制系统与巡检人员之间的联动闭锁控制,依托人员定位系统,当巡检人员携带定位标签卡进入采煤工作面时,通过人员定位系统可以精确定位到巡检人员所在位置[14],进而推算出所在位置的液压支架编号,人员定位系统将该定位数据及时通知液压支架电液控制系统实现支架快速闭锁,避免伤人事故发生,实现安全联动控制。针对采煤工作面人员精准定位与液压支架电液控制系统联动控制,本文研究了一套智能化采煤工作面安全闭锁及解锁策略方法,利用高精度人员定位系统实现人员识别,利用人员定位系统、电液控制系统主机、支架控制器实现协同配合及逻辑判断,结合巡检人员实际移动速率进行匹配,实现了人员定位系统、智能化采煤工作面液压支架电液控制系统、巡检人员的安全协同。通过在王家岭煤矿的现场应用,验证了控制策略的可靠性。

1 架构设计

1.1 人员定位系统

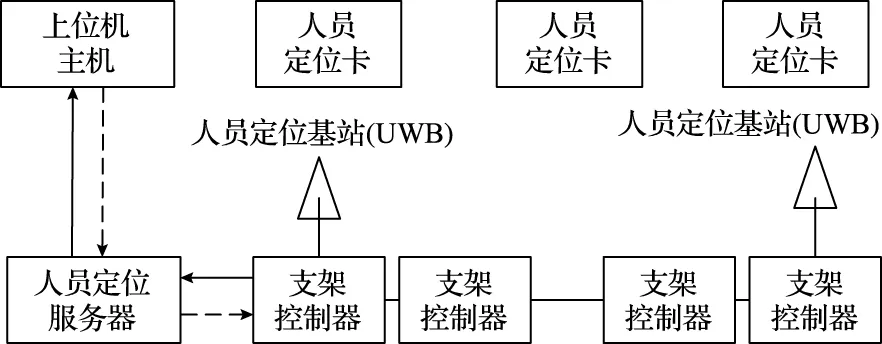

采用的人员安全感知定位控制系统由工作面UWB超宽带基站、人员定位服务器、液压支架电液控制系统主机以及支架控制器组成。UWB基站安装在工作面支架中,信号覆盖整个工作面,实时监测到工作面任意位置人员的定位信号,当人员携带标签卡在工作面时,UWB雷达以不大于30cm的定位精度及不小于5m/s的人员位移识别速度对人员进行精准定位[15],基站将采集到的定位数据实时发送至人员定位系统服务器,服务器再以固定周期将人员定位相关数据实时转发给支架控制系统主机,数据流如图1所示。图中,实线箭头表示上传数据,支架控制系统主机接收到人员定位数据后开始进行逻辑判断,判断完毕后将闭锁或解锁指令发送给工作面支架控制系统;虚线箭头代表下发数据流。

图1 人员定位系统拓扑图

1.2 智能化采煤工作面控制区域划分

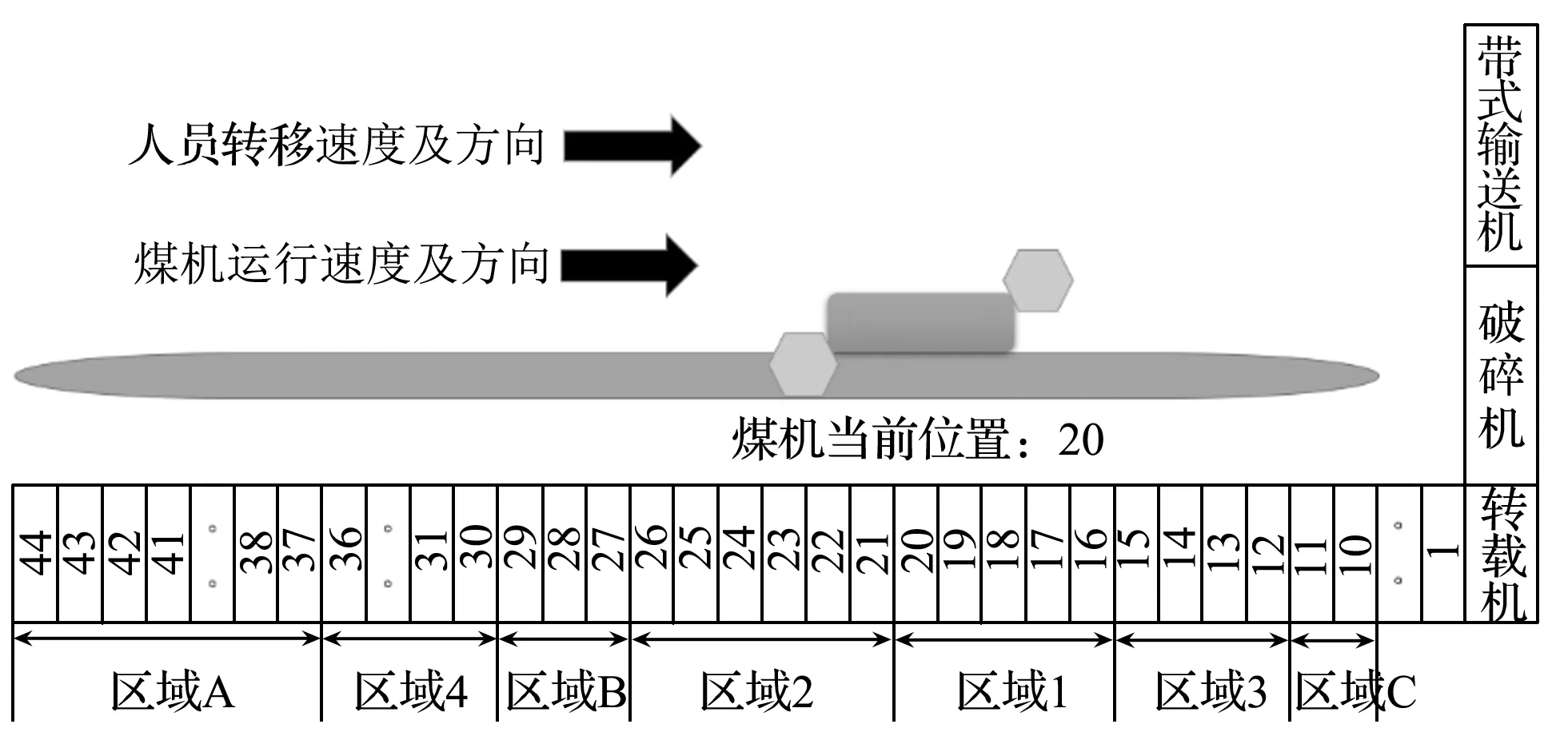

智能化采煤工作面生产过程中,巡检人员活动频度较高区域[16]分为以下4部分区域:区域1,采煤机前滚筒附近,1#采煤机司机监测顶滚筒高度调节及煤机速度控制;区域2,采煤机后滚筒附近,2#采煤机司机监测割底滚筒卧底量及干预调节;区域3,跟机收护帮支架动作区域后方,1#支架巡检工负责操作支架收伸缩梁及收护帮;区域4,跟机推溜支架动作区域前方,2#支架巡检工负责操作支架移架、伸护帮及推溜,每个巡检人员都有相对应的活动区域。

根据上述分析,可将智能化采煤工作面电液控制系统自动动作区域划分如下:区域A,支架推溜动作区域;区域B,支架移架动作区域;区域C,支架收护帮动作区域。巡检人员位置分布及对应支架跟机动作区域如图2所示。

图2 液压支架跟机动作及人员位置分布

由于人员移动方向和采煤机为同一个运行方向,随着采煤机不断向前移动,采煤机附近的支架也会进行相应的跟机动作,有可能带来人员所在的闭锁支架与后方进行跟机动作的支架冲突的问题,主要有以下2种情况会产生动作冲突:①第1种情况,2#支架巡检工所在的区域4与后方跟机推溜支架区域A重叠时,2#支架巡检工所在的支架闭锁与跟机推溜支架动作产生冲突;②第2种情况,2#煤机司机所在的区域2与后方跟机移架支架区域B重叠时,2#煤机司机所在的支架闭锁与跟机移架支架动作产生冲突。由此推断,2#支架巡检工所在区域4的支架号越大,则离后方进行跟机推溜动作的区域A的支架越近,人员所在闭锁支架应当尽快解锁,支架的理论延迟解锁时间越短,反之,2#巡检工所在区域4的支架号越小,则离后方进行跟机推溜动作的区域A的支架越远,人员所在闭锁支架可以适当延迟解锁,支架的理论延迟解锁时间越长。同理,2#采煤机司机所在区域2的支架号越大,则离后方进行跟机移架动作的区域B的支架越近,人员所在闭锁支架应当尽快解锁,支架的理论延迟解锁时间越短,反之,2#采煤机司机所在区域2的支架号越小,则离后方进行跟机移架动作的区域B的支架越远,人员所在闭锁支架可以延迟解锁,支架的理论延迟解锁时间越长。

1.3 系统对接设计

1)数据传输。人员定位系统与智能化采煤工作面集中控制系统之间的数据传输采用UDP网络通讯协议,数据内容包括:姓名、距离及所在支架号,人员定位服务器采用主动上报、固定周期方式实时向支架控制系统发送人员定位数据。

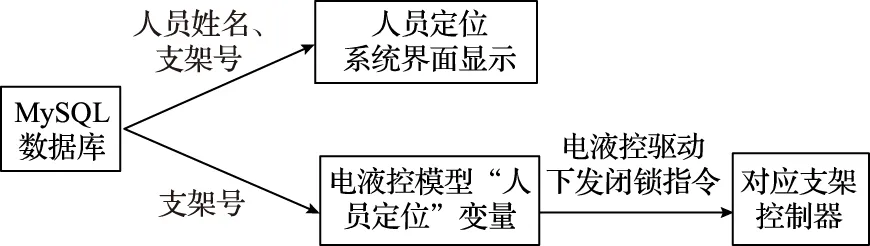

2)数据存储。智能化采煤工作面集中控制系统接收到人员定位数据以后,提取人员姓名及人员所在支架号字段数据,存储在本地数据库中,数据库的数据字段作为人员定位系统界面显示及支架闭锁指令下发依据。在数据库中创建相应的数据库表,包括卡号(人员所在支架号)及名称(人员姓名)。

3)数据显示及下发。液压支架控制系统人员定位模块通过调取数据库中存储的字段数据可以实时显示被定位人员姓名及所在支架号,系统界面采用二维形式展示智能化工作面巡视人员工作状态。同时传给支架控制器对应的支架上的数据“人员定位”变量,电液控制系统驱动监测支架对象的人员定位变量,如果变量值发生变化,则发送闭锁支架指令。液压支架电液控制系统主机人员定位逻辑如图3所示。

图3 液压支架电液控制系统主机人员定位逻辑

2 安全策略

2.1 系统闭锁策略

当液压支架电液控制系统主机通过人员定位服务器定位到巡检人员所在支架号后,通过执行逻辑判断,将控制指令发送到对应的支架控制器上,具体实现方式如下:

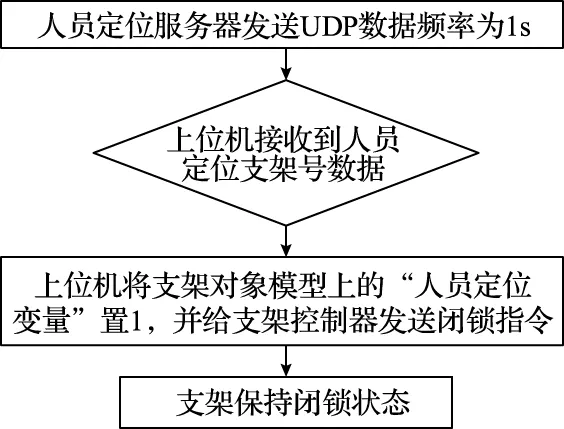

电液控主机接收到具体的支架号数据后,将对应的主机中的支架模型变量置1,电液控驱动实时监测支架模型变量,电液控主机监测到模型变量变化事件后(0→1),生成闭锁指令及人员定位架号信息通过数据总线广播至工作面电液控制系统中,对应架号的支架控制器接收到闭锁指令后立即将人员所在支架进行闭锁,如图4所示。

图4 支架电液控制系统主机闭锁控制逻辑

2.2 系统解锁策略

当巡检人员在支架中时,巡检人员所在的支架保持闭锁状态,当巡检人员离开当前所在的支架时,需要支架控制器执行解锁指令,解除支架的闭锁状态。系统采用主动和被动两种解锁模式,主动方式是通过系统给支架控制器发送解锁指令,完成控制器解锁;被动方式是控制器在一定时间内未收到闭锁信号后则自行解锁。

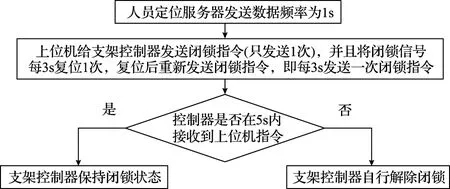

1)被动解锁方式具体实现方式如下:当人员离开当前支架后,人员定位服务器不再向主机发出任何信号,主机判断在5s内没有接收到人员定位服务器发送的数据信号后,则认为人员已离开当前支架,此时主机主动给控制器发送解锁指令,控制器完成解锁,此种解锁模式下为被动解锁模式,如图5所示。

图5 控制器被动解锁控制逻辑

2)主动解锁方式具体实现方式如下:主机每隔1s接收到人员定位服务器发来的人员定位信号后,支架控制系统主机接收到信号后将闭锁信号指令置为1,并只给控制器发送1次闭锁指令,控制器完成闭锁;主机每3s进行一次闭锁指令信号复位,由于指令发送周期(1s)小于信号复位周期(3s),在信号复位后主机会重新接收到人员定位信号,并将闭锁指令发送给支架控制器,实现主机和支架控制器之间的心跳通讯(心跳周期和复位时间周期相同),当人员离开当前支架后,人员定位服务器不再向主机发出任何信号,主机在信号复位后则不会再发送闭锁指令,若控制器在5s内没有收到主机发来的心跳信号,认为人员已离开当前支架,则支架控制器将自行解锁,此种解锁模式下控制器为主动解锁模式。

主动解锁方式的优点在于无需依赖主机发送的解锁指令即可完成自行解锁,避免了可能由于主机或链路通讯故障导致支架控制器无法及时解锁的可能性。控制器主动解锁控制逻辑如图6所示。

图6 控制器主动解锁控制逻辑

2.3 人员动态与系统匹配策略

为了解决液压支架在闭锁状态时无法完成跟机动作的问题,需要支架控制器在液压支架执行跟机动作之前及时完成解锁,所以系统需要计算出支架控制器的最大解锁延迟时间,液压支架解锁的最大延迟时间与采煤机运行速度、人员—推溜距离、人员—移架距离有关系。具体计算理论方法如下:

假设采煤机的恒定运行速度为V1,人员距离移架动作支架的跟机移架距离L1,人员距离推溜动作支架的跟机推溜距离L2。在2#支架巡检工移动范围内,支架控制器最佳解锁时间一:T1=L2/V1;在2#煤机司机移动范围内,控制器最佳解锁时间二为:T2=L1/V1;通过公式可以计算得出支架控制器主动解锁的最佳延迟时间。

在工作面跟机生产时,巡检人员移动方向和采煤机移动方向为同一个方向,如图2所示,2#支架巡检工的移动范围限定为进行跟机推溜动作的支架与进行跟机移架动作的支架之间,为了保持巡检人员一直在这个区间内,当采煤机不断往前运行时,需要巡检人员也保持一定的移动速度,如果巡检人员移动速度过慢,人员定位系统检测到人员信号离开支架需要的时间也越长,则支架解锁延迟时间越长,巡检人员所在闭锁支架会与后方进行跟机推溜动作的支架冲突。与此同理,1#采煤机司机、2#采煤机司机、1#支架巡检工也有对应的移动范围及解锁延迟时间。假定巡检人员的恒定移动速度为V3,人员通过单个支架的距离为L3,巡检人员移动速度与支架解锁延迟时间三的对应关系为:T3=L3/V3。

只有T3≤T1/T2,才能保证在巡检人员通过单个支架闭锁时间内,支架执行跟机移架或跟机推溜动作之前及时完成解锁。

3 现场应用

智能化采煤工作面人员安全感知定位控制系统及其控制策略在王家岭矿12309工作面进行了实地测试,测试当巡检人员携带标签定位卡(定位卡姓名:××,定位卡号:××)向16#支架行走靠近。UWB基站检测到人员标签卡信号,并定位到当前人员所在支架位置架号及距离,智能化采煤工作面集中控制系统实时接收人员定位系统发送的数据,通过人员定位驱动解析UDP数据包中的内容,获取到人员所在支架号及人员姓名。智能化采煤工作面集中控制系统将获取到的人员姓名及支架号数据在支架控制系统主机界面上实时显示。随后主机将闭锁控制指令下发到16#支架控制器,控制器界面显示“主控”字样,当人员待在16#支架信号覆盖范围内时,主机持续发送闭锁指令,支架控制器保持闭锁状态,确保人员安全。当巡检人员继续往前行走离开16#支架时,主机不再给16#支架控制器发送闭锁指令,支架控制器在5s后自行解锁,与此同时控制器界面显示“空闲”字样。

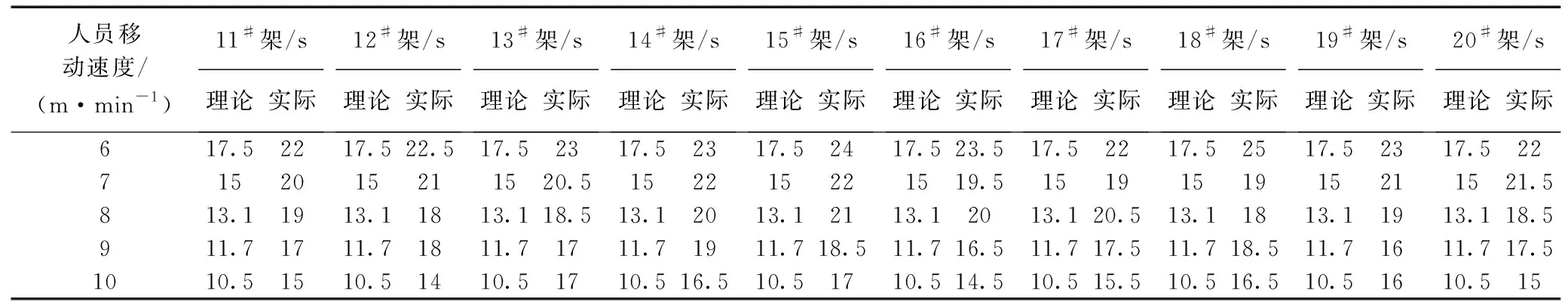

当巡检人员在工作面以一定速度与采煤机同向行走时,模拟工作面生产班时采煤机运行速度(采煤机最低运行速度为6m/min,最高为10m/min),王家岭12309工作面每个支架的中心距为1.75m,跟机移架距离为6架,跟机推溜距离为16架,跟机收护帮距离为8架,以10个支架一组测试为例,通过理论公式T3=L3/V3,计算得出支架最佳解锁时间T3。

当巡检人员以不同的移动速度(6m/min、7m/min、8m/min、9m/min、10m/min)行走,分别对主动和被动解锁方案进行测试,记录通过10个支架时每个支架的实际解锁时间,对比主动和被动两种支架解锁方案的使用效果,支架控制器解锁状态以控制器显示空闲字样为依据,测试结果数据见表1。

表1 人员移动速度与支架解锁时间关系

通过实测得到,支架的实际解锁时间比理论解锁时间要长5~7s左右,分析和UWB检测信号覆盖范围有关,当人员离开支架外侧约0.2m位置后,本架人员检测信号才会消失,所以系统检测人员通过单个支架的距离长度大于实际支架宽度。当人员信号离开支架以后,人员定位系统不再发送UDP数据包给主机,此时支架控制器在延时一段时间后自行解除支架闭锁,由于支架控制器延时解锁时间的设定,也会造成支架实际解锁时间比理论解锁时间更长。

由此得出,控制器的主动延迟解锁时间越短,则闭锁支架的解锁频率越快,但主动延时解锁时间周期不能小于主机发送闭锁时间周期(目前设定主机每3s发送一次闭锁指令,解锁延迟时间为5s),主机发送闭锁时间周期不能小于人员定位服务器发送报文周期(人员定位服务器发送周期为1s)。因此主机发送闭锁时间最佳设定周期为2s,控制器主动延时解锁最佳周期为3s,实际测试单个控制器的解锁延时时间比理论时间约长4~5s左右。另外,支架同时闭锁数量和人员行走速度相关较大,由于支架延时解锁的特性,当人员的移动速度越快,则同时闭锁支架数量越多。

表2 人员移架区域范围与支架解锁时间关系

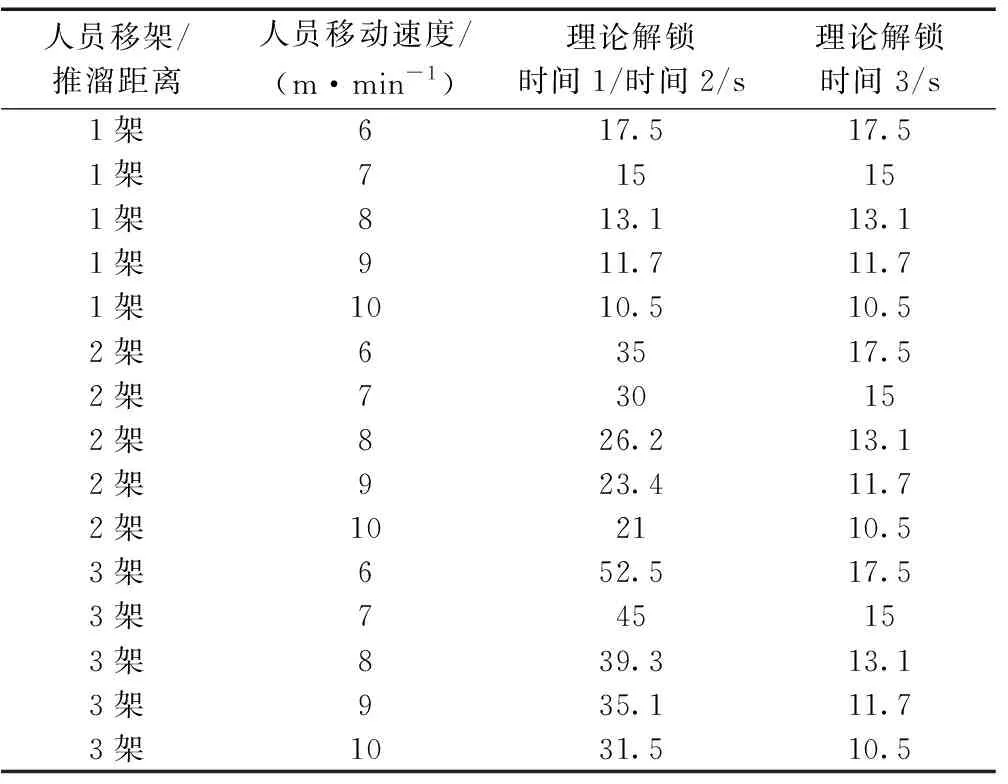

在生产班对巡检人员在不同支架动作区域时的支架最佳解锁延迟时间进行验证,假设跟机移架或跟机推溜距离为1~5架,当巡检人员在不同的活动区域以不同的移动速度行走时,通过理论公式T1=L2/V1,T2=L1/V1,计算得出支架最佳解锁时间T1及T2,结合人员通过当前支架的时间T3=L3/V3,测试结果如下:

由此得出,在假设巡检人员移动速度与采煤机移动速度相同的情况下,移架距离或推溜距离越长,T1和T2与T3的差值越大,在跟机距离或移架距离为1架时,T1=T3或T2=T3,此时为了保证等式T3≤T1或T3≤T2成立,应当至少确保V3≥V1,在跟机距离或移架距离为2架时,应当至少确保V3≥V1/2,在跟机距离或移架距离为3架时,应当至少确保V3≥V1/3,以此类推,保证在巡检人员通过单个支架闭锁时间内,支架执行跟机移架或跟机推溜动作之前及时完成解锁,避免人员所在区域与支架跟机动作区域重叠。

4 结 论

1)提出一套智能化采煤工作面安全闭锁及解锁策略方法,利用高精度人员定位系统实现人员识别,人员定位系统、智能化采煤工作面电液控制系统主机、支架控制器实现协同配合及逻辑判断,结合巡检人员实际移动速度进行动态匹配,实现了人员定位系统、液压支架电液控制系统、巡检人员的安全协同。

2)根据巡检人员活动情况,将智能化采煤工作面电液控制系统自动动作区域进行了划分,分析了2种会产生动作冲突的情况及其解决策略。

3)给出了系统闭锁策略、主动解锁策略、被动解锁策略及其实现方式,给出了人员动态与系统匹配策略。

4)通过在王家岭矿12309工作面进行实地测试,液压支架电液控制系统能够正常进行动作响应,通过对系统解锁响应时间实测表明,支架的实际解锁时间比理论解锁时间要长5~7s左右,与人员定位系统信号强度和支架控制器延时解锁设置有关。

5)现有的人员定位智能控制系统尚有不完善的地方,由于当支架处于闭锁状态时支架无法执行任何动作,当人员所在区域与支架动作区域重叠时,支架闭锁与支架跟机动作冲突的问题仍然没有得到有效解决,现有的策略只能通过规避人员所在区域与支架动作区域重叠来解决此问题,后续可采用支架解锁后通过补充支架动作的方式来解决此问题。