特厚软煤大采高综放工作面成套装备技术研究

杨正凯,张金虎,张 宁

(1.煤炭科学研究总院,北京 100013;2.中国矿业大学(北京),北京 100083;3.煤炭科学研究总院 开采研究分院,北京 100013;4.中煤科工开采研究院有限公司,北京 100013;5.天地科技股份有限公司 开采设计事业部,北京 100013;6.济宁矿业集团有限公司 安居煤矿,山东 济宁 272100)

煤炭作为我国主体能源为国民经济发展提供了重要支撑,其中,厚及特厚煤层的储量和产量分别约占全国的43%和45%,因此,实现厚及特厚煤层的安全、高效、高采出率开采对我国煤炭工业的发展和国家能源安全具有重要意义[1-3]。综放开采作为我国煤炭开采在世界上的标志性技术和成果为厚及特厚煤层开采提供了可靠的解决方案[4,5],大采高综放集合了大采高一次采全厚和综放开采的优势,进一步提高了综放开采的生产能力、开采效率和对14m以上特厚煤层的适应性,但对“三机”装备的能力、配套性能及可靠性提出了更高的要求,特别是对于硬度较小的特厚煤层,协调煤壁顶煤稳定和提高顶煤采出率的矛盾,研究并确定液压支架、采煤机、前后部刮板输送机的技术特征参数和智能化控制系统对于发挥大采高综放开采效能具有重要意义[6,7]。

1 工程概况

永陇矿区园子沟矿井首采101盘区2#煤顶板一般为深灰色泥岩、砂质泥岩、细粒砂岩(偶见中粗砂岩),厚度一般2.0~5.0m。开采厚度为3.1~15.8m,平均约11.1m,煤层赋存稳定,夹矸0~3层,单层夹矸厚度0.1~0.7m,平均夹矸厚度0.4m,夹矸岩性以炭质泥岩为主,结构简单。煤层抗压强度12.6~18.4MPa,平均约15.3MPa,煤层硬度较小,属于特厚软煤。

园子沟矿井首采盘区工作面设计长度为200m,采高约为3.5~3.8m,放煤约7.5~12.0m,采用多轮间隔放煤的方式,采放比约1∶2~1∶3,属于大采放比综放开采。根据国产采煤机配套滚筒尺寸,考虑煤体强度较低和厚度较大,为改善端部顶煤控顶效果、提高顶煤回收率,确定截深为800mm。

2 大采高综放支护装备关键技术

根据园子沟矿井2#煤赋存条件,该煤层具有3个典型特征,即特厚、较软且底板为泥岩和砂质泥岩。因此,针对上述特点对液压支架进行针对性的设计和优化。

1)大采高综放液压支架参数优化。基于液压支架与围岩耦合力学模型[10],以特厚软煤大采高综放液压支架架型、支架中心距、顶梁结构等主要技术参数为优化变量,以支架合力作用点、支架尖端比压等为目标函数,分析确定综放支架主要技术特征参数。对于2#煤层来说,约10m以上的特厚顶煤放出后,冒放空间大,顶板及上覆岩层运动范围较大,随着顶煤的放出支架的合力作用点不断发生变化,根据已有特厚煤层综放开采经验[5],10m以上特厚煤层综放工作面周期来压期间会交替出现前、后立柱增阻的现象,因此设计整体顶梁带铰接前梁结构,增强对合力变化范围及频率的适应性。基于液压支架动态优化设计软件优化综放支架四连杆机构,实现梁端距变化小,有利于防止架前冒顶和煤壁片帮,提高支架的支撑能力和稳定性。

2)强力抗冲击立柱设计。配置大缸径(360mm)双伸缩立柱提高顶板控制效果,支架工作阻力达16000kN;提高支架初撑力,使得支架主动支撑顶板的能力加强,可有效地保证顶板的完整性;保证加工工艺,减小轴孔间隙和径向间隙,选用高强度板材,提升支架质量,综合保障工作面支护效果。

3)护帮机构优化设计。特厚软煤大采高综放工作面煤壁稳定性的控制关乎综放开采的成败,以往大量研究及现场生产实践发现,煤壁最大水平位移点距顶煤的距离约为0.35倍的采高,此区域应为支架护帮板的重点支护区域[8,9],根据采高不低于3500mm确定护帮高度不小于1300mm。通过结构优化设计大缸径千斤顶护帮机构,护帮高度大于1400mm,护帮力大于380kN,且护帮板可挑平,当冒顶时可挑平护顶,全方位提高工作面空顶处及煤壁稳定性。

四柱综放支架的典型问题是容易出现前后立柱受力不均,支架无法充分发挥工作能力。根据煤体较软宜降低支架反复支撑对顶煤的破坏,用铰接式顶梁设计,同时为保证采煤机截割后及时护顶,顶梁前端设计伸缩梁结构;配置2个100mm缸径伸缩梁千斤顶,伸缩梁与水平呈3°水平夹角上翘,使伸缩梁在伸出过程中,充分与顶板接触,接顶性好[10]。

3 大采高综放工作面设备配套

3.1 大运量运输系统

1)运量及功率。综放工作面刮板输送机的主要功能是运载采煤机割落的煤炭和回收上部顶煤,因工作面煤层厚度大且硬度低,前部易发片帮冒顶,后部易煤量过大。根据煤流在刮板输送机内的运行特征,刮板运输机其运煤断面A主要由四部分构成,即A=A1+A2+2A3,A1=bh1,A2=bh2,2A3=bh3,式中,b为槽宽,mm;h1为中部槽上槽口高度,mm;h2为运输状态下煤炭可堆积的最大高度,h2=b/2tanα,α为煤的运动安息角,取30°,h2≈0.29b。根据散落煤块堆积情况2A3≈A2/3,代入得2A3≈0.1b2,则A=bh1+0.39b2。根据工作面年产8Mt要求及顶煤放出量,要求前后部刮板输送机运量分别不小于2000t/h和2500t/h,根据链速1.3~1.5m/s能力,根据不同运煤断面可得,前后部槽宽分别为1000mm和1200mm,考虑运量和工作面长度,驱动功率为2×1000kW。

2)驱动型式。如何保证工作面停机后的顺利启动是实现工作面快速推进,保障工作面生产能力的关键。大槽宽、高功率刮板输送机可提高工作面运输能力,软启动方式可有效解决重载启动的问题。目前已成功用于工作面输送机的软启动技术有:阀控充液式液力偶合器(TTT)、CST减速器(CST)、高压变频调速等方式。变频调速方式通过调节输出频率,可根据运行要求改变电源频率实现0~100%调速。具有稳定性高、故障率低、节能等优点,目前已成为工作面重型刮板输送机的优选方式,通过不同驱动方式对比分析,确定刮板输送机采用高压(3300V)交流变频软启动的方式。

3.2 支护质量综合监测保障系统

四柱支撑掩护式放顶煤液压支架易出现顶梁前后立柱受力不均的问题,从而造成顶板控制效果不佳[11,12]。针对液压支架在“顶梁低头、底座低头”、“顶梁低头、底座抬头”、“顶梁抬头、底座低头”、“顶梁抬头、底座抬头”四种不良姿态情况下对应特征参数,通过姿态传感器、压力传感器、多功能显示终端和多功能一体化软件等对液压支架姿态、压力等进行实时监测,实现支架歪斜、初撑力不足、支架超限等预警,给出液压支架提高支护质量的合理化操作建议,延长液压支架的使用寿命、预防液压支架损坏等事故发生。

3.3 智能化防尘系统

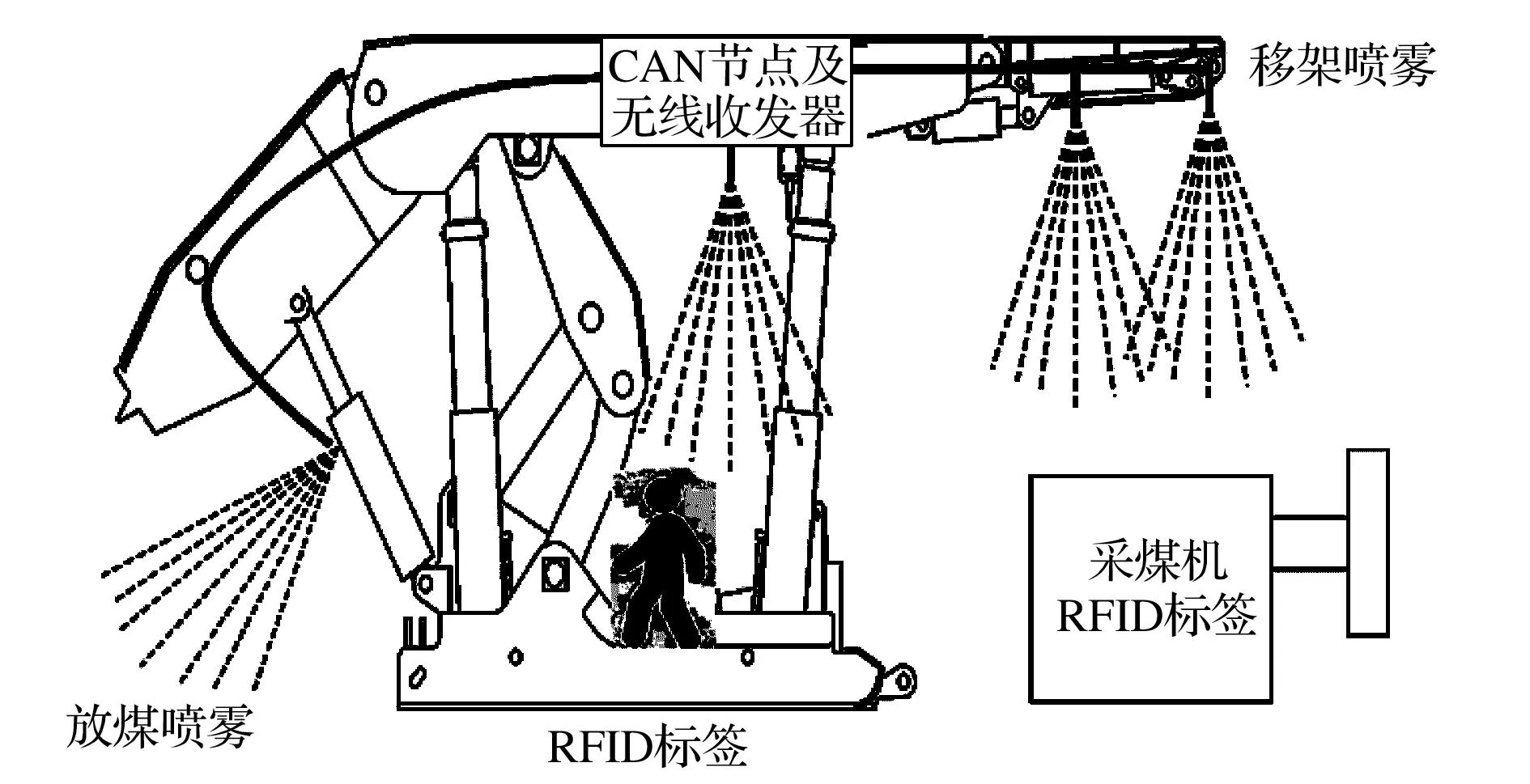

工作面智能降尘系统由主控制器、分控制器、红外发射装置、矿用无线压力检测发射装置、矿用隔爆型电磁阀、矿用隔爆兼本质安全型电源、工人自动识别装置、喷头和电缆等组成,并配有专用的智能喷雾降尘控制软件。在采煤机及作业人员配置RFID标签,系统可实现跟机、降架、移架和放煤喷雾等功能,且具备人员识别防淋湿功能。自动化喷雾降尘系统如图1所示。

图1 自动化喷雾降尘系统

4 井下应用及效果

2019年8月园子沟煤矿1012001综放工作面开始投产应用,工作面配套设备如下:

1)采煤机MG650/1620-WD型,截割功率:2×650kW,采高3.0~4.0m,截深800mm,电压3300V,能力1500t/h。

2)SGZ1000/2×1000型前部刮板输送机和SGZ1200/2×1000型后部刮板输送机,运输能力分别为2000t/h和3000t/h。

3)ZF16000/23/42型四柱支撑掩护式放顶煤液压支架,支架中心距1750mm,支护强度1.5MPa。生产期间对工作面“三机”运行工况进行了监测,支架工作阻力分布于9000~13000kN,受力状态良好,刮板机未发生断链事故,采煤机平均割煤速度约4~5m/min,开机率约55%~60%,煤壁偶有片帮,日割煤8~12刀,一采一放,顶煤回收率约83%,工作面煤炭综合回收率约87.9%,工作面具备单面年产800万t的能力。

5 结 论

1)大采高综放是特厚煤层实现高产、高效和高回收率的有效方法,合理的三机设备选型及配套为大采高综放开采效能的发挥提供了有力保障。

2)基于液压支架动态优化设计四柱支撑掩护式液压支架,采用整体顶梁带铰接前梁和二级护帮机构,有效解决了特厚软煤大采高综放煤壁稳定性控制的问题;大运量变频调速运输系统提高了刮板输送机的运输性能及瞬时大运量的适应性。

3)支架支护质量综合监测保障系统实现了支架姿态与受力状态的实时监测,提高了支护的效果;智能喷雾降尘系统实现了与采、运、支、放等工艺的协同控制,改善了工作面的作业环境。