超长大采高综采工作面末采回撤调压关键技术研究

杨 征,徐 东,高明仕,薛晓强,张东昕

(1.陕西陕煤榆北煤业有限公司,陕西 榆林 719300;(2.中国矿业大学 矿业工程学院,煤炭资源与安全开采国家重点实验室,江苏 徐州 221116)

综采工作面在末采阶段的围岩控制和支护措施不合理,会使回撤通道的围岩变形量显著增大,不仅会延长工作面设备回撤的时间,并且回撤过程中的人员和设备安全也难以保障,严重影响矿井的安全和高效生产[1]。为此,杨尚[2,3]等研究了浅埋近距离煤层工作面末采阶段等压原理,实现了高家梁煤矿20314工作面末采阶段的顺利回撤;王晓振[4]等采用理论分析与现场实测的方法,对综采工作面末采阶段让压开采的原理及适用性进行了研究;徐杰[5]等以塔山矿8110工作面为背景,研究了大采高综放工作面末采的合理停采位置;郑绪坤[6]通过优化撤架通道、停采线位置、回撤通道断面形状及尺寸,实现了霍尔辛赫煤业有限公司3210工作面的顺利回撤;李东奎[7]对复合顶板条件下综采工作面末采回撤支护、铺网、回撤通道留设等关键技术进行研究,优化了末采支护工艺,确定了合理末采位置。舒凑先[8]等研究了深部重型综采面快速回撤技术,提出并实施了长距离多联巷快速回撤方案;杨仁树[9]等以赵庄矿5310工作面回撤通道为工程背景,研究了特殊条件下大采高工作面设备快速安全回撤;谷拴成[10,11]等通过研究回撤通道保护煤柱应力分布及其影响因素,对保护煤柱留设宽度进行了合理优化;王博楠,黄荣宾[12,13]以神南矿区为背景,研究了回撤通道围岩变形破坏机理和应力分布规律,并提出回撤通道围岩变形控制方法;王志刚[14]在末采期间通过对回撤通道补强支护以及采取等压及让压措施,实现了工作面设备的快速回撤。韩龙[15]以补连塔煤矿22303综采工作面为背景,通过预留一定尺寸的等压煤柱进行停采让压,有效控制了工作面贯通时的来压。

综上所述,虽然以上学者对末采回撤进行了研究,但对于超长大采高综采工作面的末采回撤研究还较少。超长大采高工作面顶板垮落高度大,工作面倾向空顶面积大,顶板易破碎,末采回撤挂网作业难度大。小保当一号井112201工作面长350m,采高5.8m,属于典型超长大采高综采工作面,因此以112201工作面为背景,采用理论分析、数值模拟和现场试验的方法,研究了末采贯通阶段的围岩应力分布规律,确定了工作面末采贯通期间的围岩加固以及矿压调节技术,为类似超长大采高工作面的回撤提供参考。

1 矿井概况

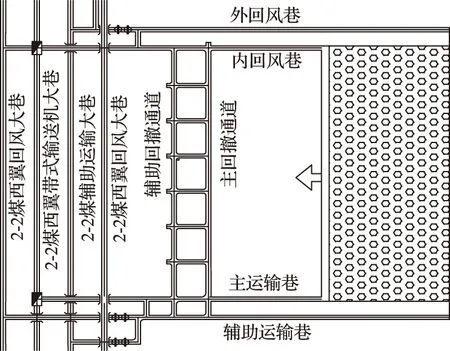

小保当112201综采工作面位于2-2煤11盘区,埋深为313~400m,直接顶为厚度2.67~3.37m的细粒砂岩,老顶为厚度14.23~35.29m的中粒砂岩,直接底为厚度2.05~2.67m的砂质泥岩及粉砂岩,老底为厚度2.9~9.55m的砂质泥岩。煤层倾角为1°,煤层厚度4.2~6.3m,平均煤厚5.8m,容重1.32×103kg/m3,煤层由北向南逐渐变厚。工作面长度350m,走向推进长度4556.6m,工作面平面布置如图1所示。

图1 112201工作面布置

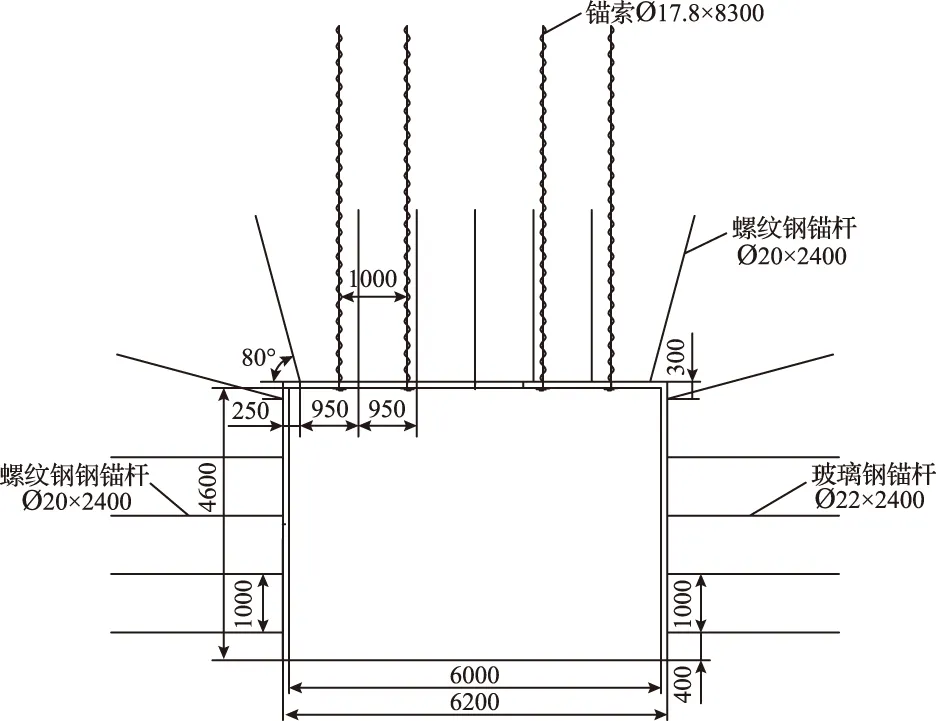

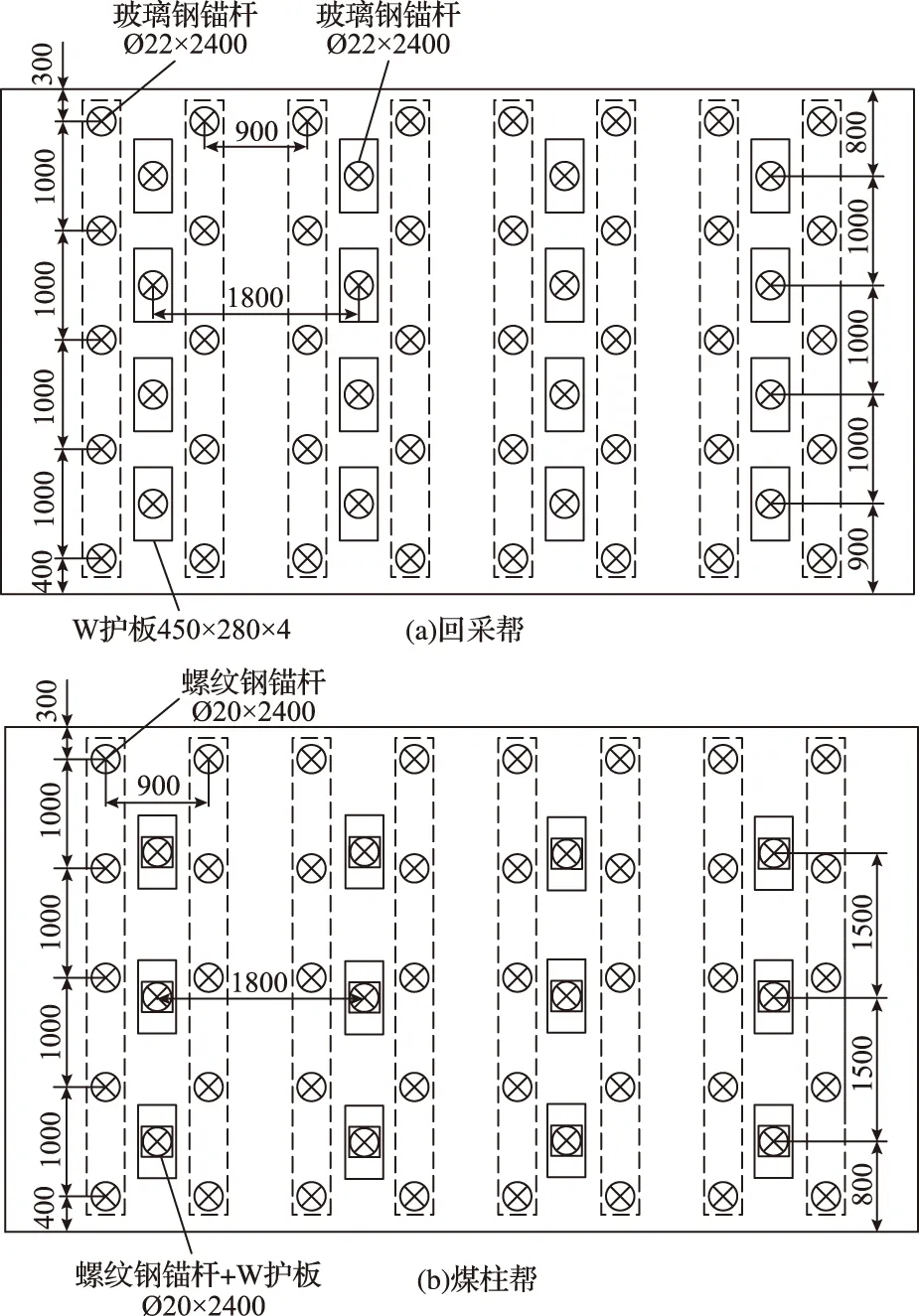

112201工作面主回撤通道全长350m,沿煤层底板掘进。主回撤通道断面净宽6m,净高4.6m,净断面27.6m2,掘进断面31m2。顶板用7根∅20mm×2400mm左旋无纵筋螺纹钢锚杆加4根∅17.8mm×8300mm锚索联合支护,锚杆间排距950mm×900mm,锚索间排距1000mm×1800mm;回采帮采用∅22mm×2400mm玻璃钢锚杆支护,锚杆间排距1000mm×900mm;煤柱帮采用∅20mm×2400mm左旋无纵筋螺纹钢锚杆支护,锚杆间排距1000mm×900mm,112201工作面主回撤通道断面支护方案如图2所示。

图2 112201工作面主回撤通道断面支护方案(mm)

2 末采阶段围岩应力分布规律

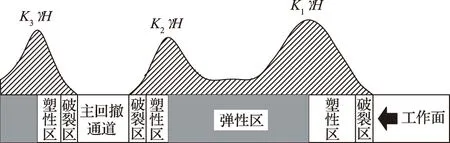

2.1 工作面与主回撤通道距离较远

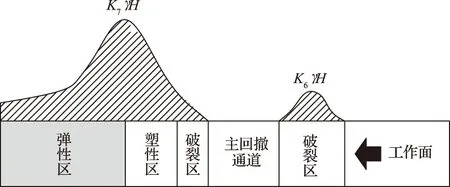

当工作面距离主回撤通道较远时,回撤通道不受工作面回采产生的超前支承压力影响,回撤通道两侧仅受掘巷影响产生破裂区和塑性区,其分布范围较小,工作面与主回撤通道间的围岩应力呈现马鞍型分布,如图3所示,在其内部区域存在弹性区。此时主回撤通道受采动影响较小,回撤通道稳定性较高。

图3 工作面距回撤通道较远时应力分布

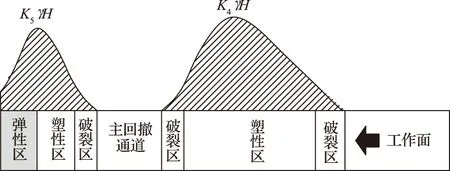

2.2 工作面与回撤通道距离较近

随着工作面往前推采,主回撤通道与工作面间煤柱减小,工作面超前支承压力和主回撤通道右侧回采帮应力叠加,工作面剩余煤柱发生塑性屈服,煤柱弹性区消失,如图4所示,同时主回撤通道左侧煤柱帮受回采动压影响,煤柱左侧应力也将增大,回撤通道围岩变形将增大。

图4 工作面与回撤通道较近时应力分布

2.3 工作面与回撤通道贯通

随着工作面继续往前推进,工作面剩余煤体宽度进一步减小,煤体完全处于破裂区,此时工作面超前支承压力将会向主回撤通道左侧煤柱帮转移,煤柱帮的应力将会超过回采帮应力,如图5所示。

图5 工作面与回撤通道将要贯通时应力分布

因此,在工作面主回撤通道受到采动影响前,需对主回撤通道围岩进行锚杆索补强支护,防止回撤通道煤体大面积片帮丧失去稳定性,影响后期设备的顺利回撤。

3 末采阶段回撤通道矿压特征模拟研究

3.1 数值模型

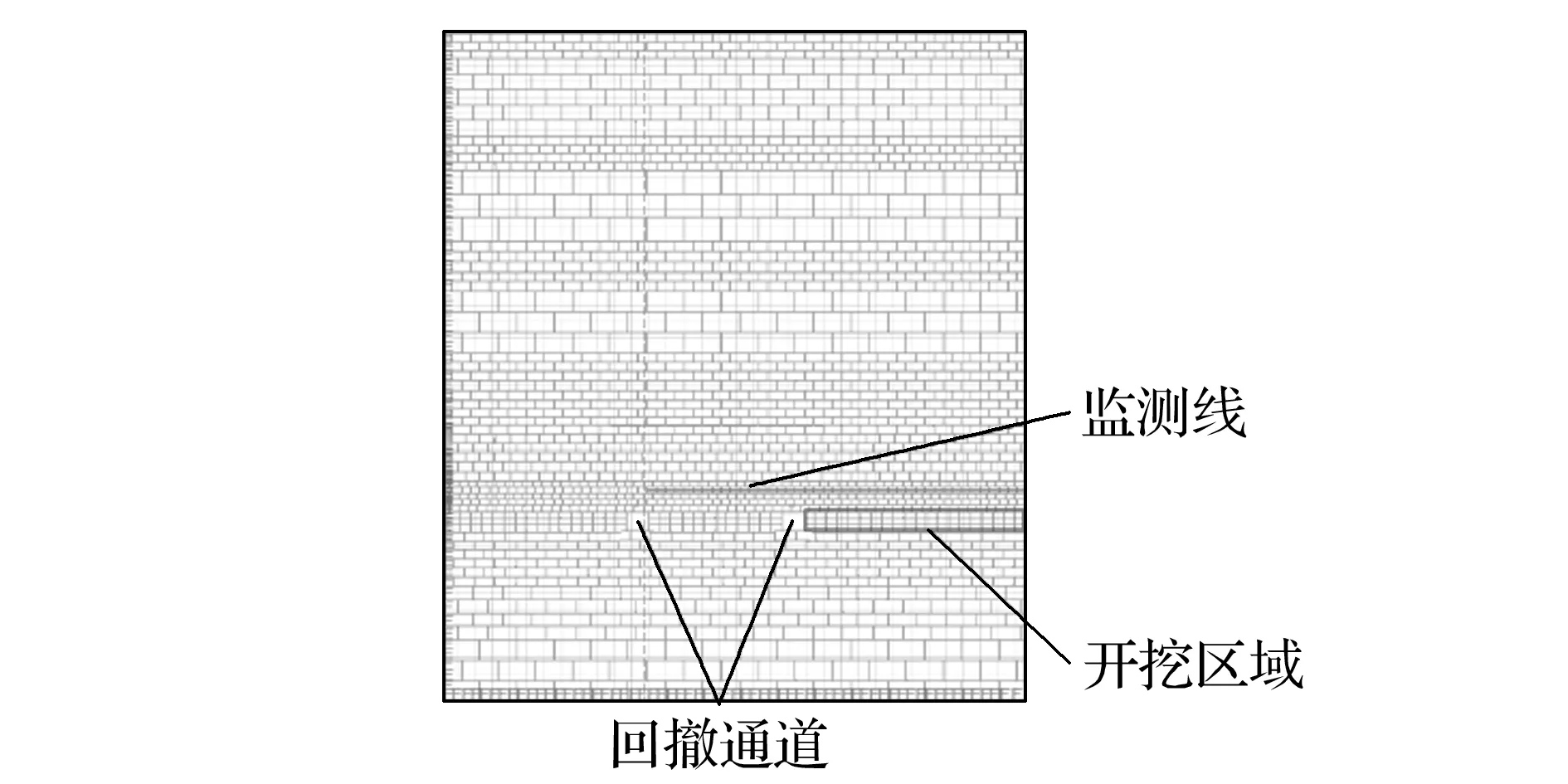

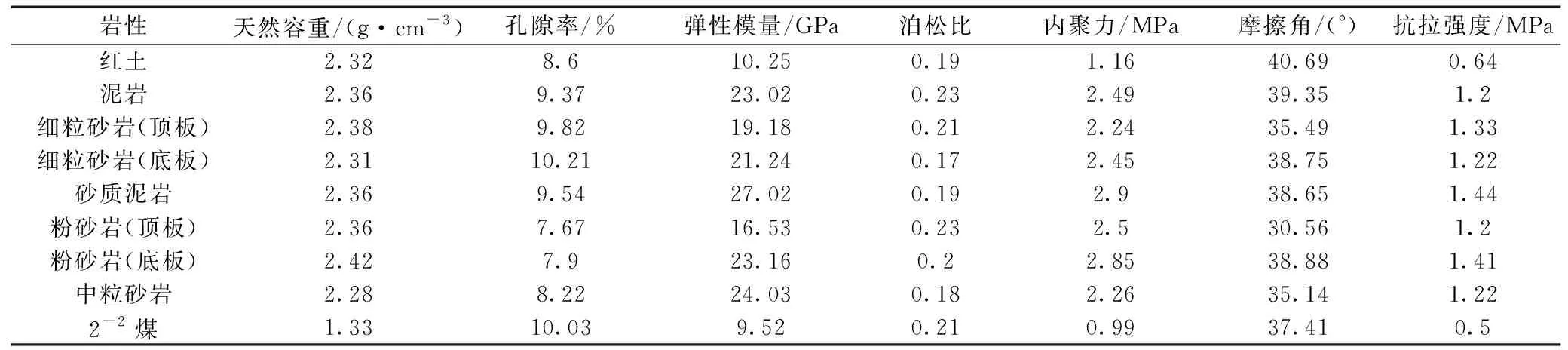

模拟分析工作面开挖临近结束时煤柱的超前支承压力和顶板变形破坏特征,数值计算模型宽157m,高200m,开挖区域共60m,如图6所示。模拟采用UDEC软件进行,煤层采用1m×1m划分网格,直接顶采用2.5m×1.8m划分网格,老顶采用5m×2.8m划分网格,底板采用4m×4m划分网格,其中关键层加大网格尺寸。煤层厚为5.8m,煤层底板位于模型Y=50m处,煤岩体力学参数见表1。

图6 数值计算模型

计算采用莫尔-库仑(Mohr-Coulomb)屈服准则判断岩体的破坏,模型两侧边界限定水平方向位移,模型底部限定竖直方向位移,模型顶部施加等效于覆岩重力的均布载荷5.58MPa。数值模拟开挖步距为3m。

3.2 顶板变形和破坏分布规律

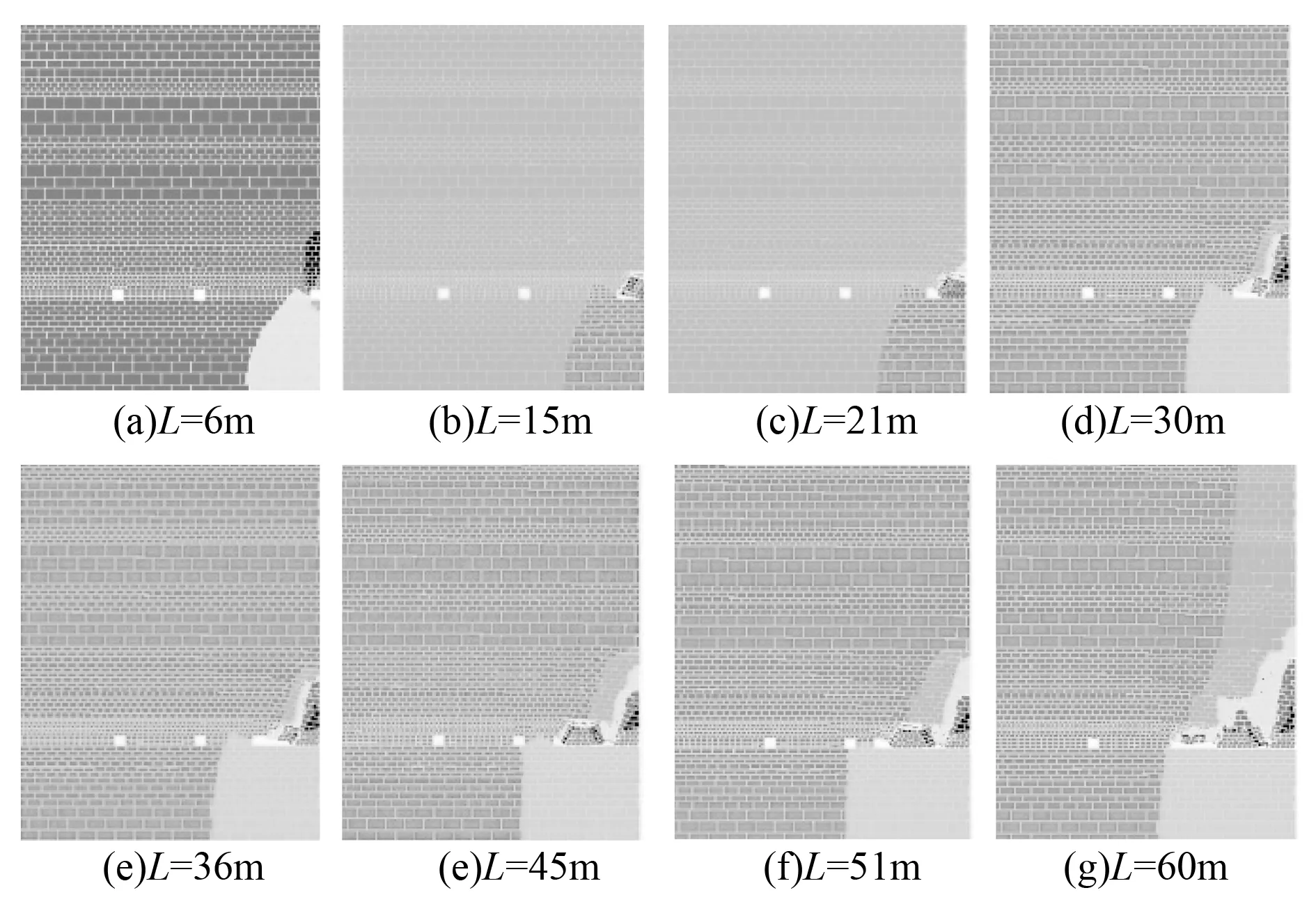

图7 顶板竖向位移随开挖距离L的变化规律

顶板竖向位移随开挖距离L的变化规律如图7所示。由图7中可知,开挖到15m时老顶发生断裂,工作面开挖到30m、45m时老顶再次周期断裂,说明老顶周期来压步距为15m。最后工作面开挖60m结束时工作面上方老顶断裂呈悬臂梁结构,但是悬臂梁下方约有10m长的直接顶依然相对完整,该直接顶现场位于回撤通道与综采面液压支架上方,直接顶完整不破碎,所以回撤空间顶板状况较好,对工作面液压支架的回撤较为有利。然而现场来压周期和剩余开挖距离不确定,因此,在工作面开挖剩余30m左右时需通过调整采煤速度或采取停采等压等手段让顶板发生断裂,调节工作面来压步距,使挂网期间顶板处于低压区。

表1 煤岩体力学参数

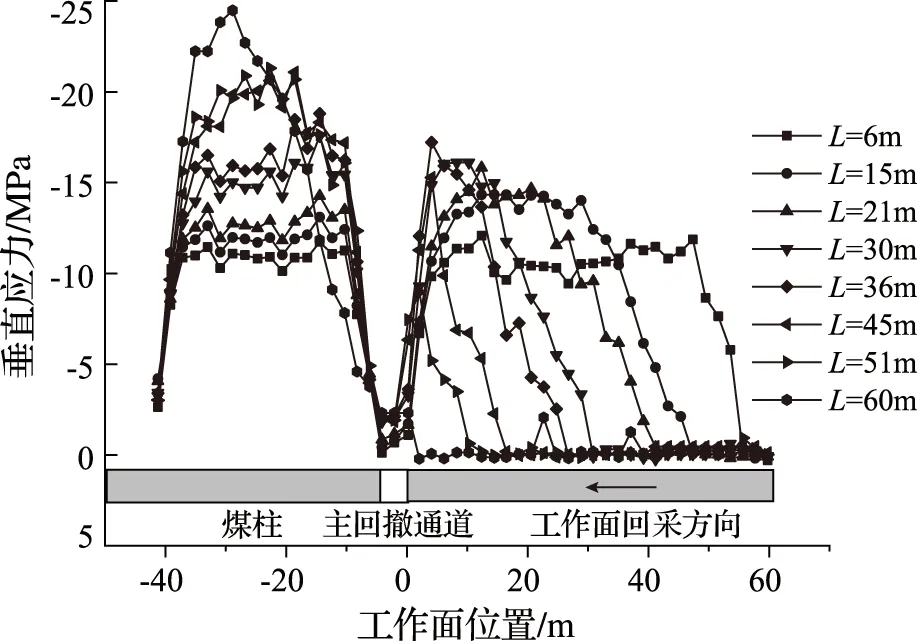

监测线上竖向应力随开挖距离L的变化曲线图8所示。由图8可知,开挖距离L从6~30m时竖向应力分布规律相同,随着开挖距离的增大竖向应力呈增大趋势,同时竖向应力从初始时的近水平分布变为煤柱帮(左帮)高回采帮(右帮)低。图中位于x=-6~0m处的下凹区域是由于下方主回撤通道开挖卸压引起的。当开挖到36m、45m和51m时,从图中可以看出超前支承压力位于主回撤通道两帮。当工作面开挖结束时,主回撤通道回采帮超前支承压力向煤柱帮转移,说明此时顶板发生断裂,和顶板的竖向位移云图结果相同,此时煤柱帮最大竖向应力25MPa,位于工作面左帮煤层内20m位置处。此时液压支架上的工作压力较小,易于回撤。

图8 超前支承压力随开挖距离L的变化曲线

4 现场试验

根据末采阶段的围岩应力分布规律以及矿压显现特征,工作面末采回撤调压关键技术主要分为回撤通道围岩加固技术以及矿压调节两部分进行,从而实现末采阶段工作面的顺利贯通以及回撤通道围岩稳定性的有效控制。

4.1 主回撤通道围岩加固技术

由于原有支护方案顶板支护强度较高,因此设计在主回撤通道煤柱帮及联巷交岔口采用螺纹钢锚杆加固,在回采帮采用玻璃钢锚杆加固,加固方案如下:回采帮均采用“4根玻璃钢锚杆+450mm×280mm×4mmW护板联合支护”,锚杆规格为∅22mm×2400mm,锚杆间距1000mm,排距1800mm。巷道煤柱帮布置“3根螺纹钢锚杆+450mm×280mm×4mmW护板加固”,锚杆规格为∅20mm×2400mm,W护板尺寸为450mm×280mm×4mm,垫板尺寸为150mm×150mm×10mm,锚杆间排距1500mm×1800mm,如图9所示。

图9 主回撤通道锚杆加固支护参数示意图(mm)

通过对主回撤通道的围岩加固,工作面末采贯通期间,主回撤通道顶板最大下沉量159.33mm,底板变形量85.24mm,煤柱帮移近量210.35mm,有效控制了回撤通道的围岩变形量,保证了工作面设备回撤作业空间。

4.2 工作面周期来压分析

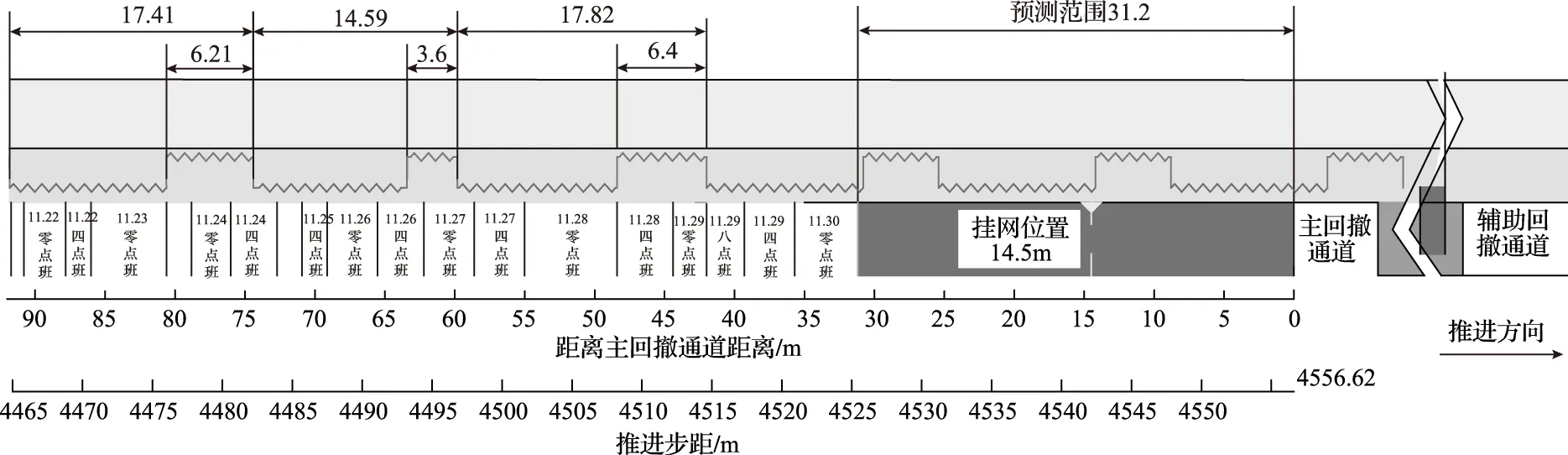

分析11月1日—11月29日112201工作面推进距为4336~4514.2m区间的周期来压步距。部分工作面液压支架的工作阻力如图10所示。工作面周期来压步距为10.8~23.8m,平均约16.1m;来压持续长度为3.6~7.2m,平均约5.2m。工作面顶板来压具有分区特征,工作面顶板呈现1#~60#、61#~120#、121#~175#三段分布式来压。

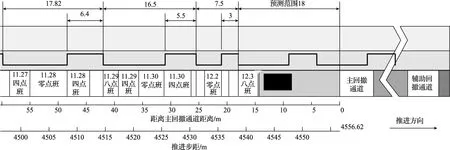

根据最近三次周期来压步距结果分析,计算得出最近三次来压步距平均为16.6m,来压持续长度平均为5.4m。由于工作面挂网位置已确定为14.5m,因此结合112201工作面矿压云图,挂网位置距推测来压区位置很近,如图11所示,工作面挂网位置有较高来压风险。

图10 11月112201工作面周期来压情况

图11 根据最近三次周期来压步距预测工作面来压位置(m)

4.3 工作面调压分析

112201综采工作面柔性网长360m,宽度15m,为超长大面积柔性网。由于柔性网宽度已确定,为此必须选择14.5m位置挂网,因此在工作面末采期间,需要精准调压,确保工作面在14.5m位置处于稳压低压区。根据工作面推进位置以及现场矿压观测,确定具体调控措施。

4.3.1 工作面摆采分析

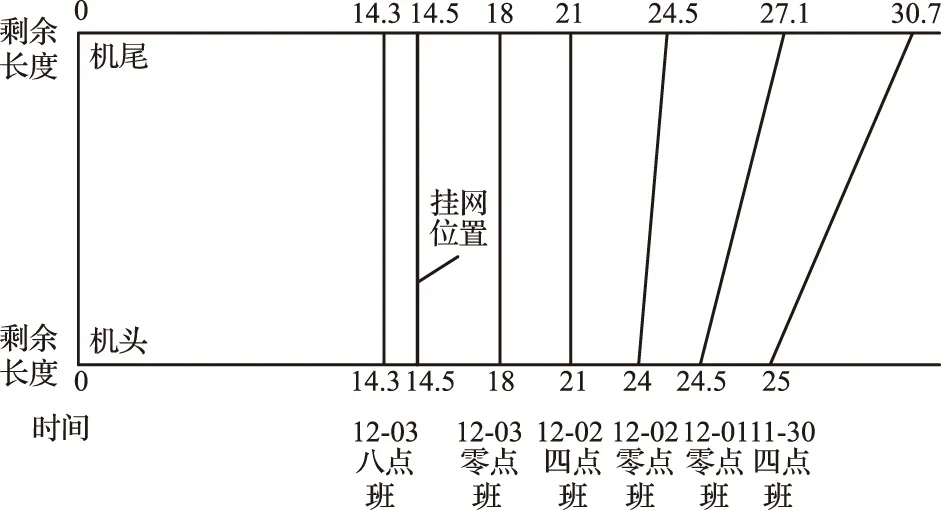

分析11月30日至12月3日工作面机头机尾位置,工作面进行摆采,调整工作面位置,如图12所示。

图12 112201工作面机头机尾位置图

为保证112201工作面顺利挂网,工作面进行摆采,使机头机尾推进度一致。11月30日工作面机头机尾位置相差5.7m,12月1日零点班加快机尾推进度,工作面机头机尾相差2.6m,12月2日零点班继续加快机尾推进度,工作面机头机尾相差0.5m,至12月2日四点班工作面机头机尾剩余长度均为21m,工作面两端剩余推进度一样,为工作面14.5m挂网创造了有利条件。

4.3.2 工作面调压分析

分析11月26日至12月5日112201工作面推进距为4491.1~4543.2m区间的周期来压步距。部分工作面液压支架的工作阻力如图13所示。

根据11月份周期来压分析及预测,为防止工作面在14.5m挂网位置处于来压区,由数值模拟研究和现场矿压观测数据相结合,选择从12月1日四点班,工作面剩余长度25m开始,设计每班采两刀煤,降低采煤速度,调节工作面周期来压步距。降低采煤速度后12月2日四点班,工作面剩余长度21m,工作面开始出现来压显现,12月3日零点班工作面推进至剩余长度18m时,工作面来压结束,此次周期来压步距7.5m,来压持续长度3m。工作面最近三次平均周期来压步距13.93m,平均来压持续长度4.96m,预计工作面14.5m位置挂网位置将处于非来压区,如图14所示。因此12月3日8点班快速推进四刀至14.3m位置,开始打锚杆锚索进行挂网,挂网期间顶板完整性较好,挂网顺利。挂网结束后工作面快速推采,12月8日四点班19:25工作面与主回撤通道实现顺利贯通。

图13 112201工作面周期来压情况

图14 根据最近三次周期来压步距预测工作面来压位置(m)

5 结 论

1)采用UDEC模拟了末采阶段回撤通道的围岩应力分布规律及矿压显现特征。末采期间工作面周期来压步距平均15m,距回撤通道贯通30m左右时,需调节采煤速度,进行矿压调控;随着推进距的增加,主回撤通道回采帮的围岩应力将向煤柱帮出现转移,为保证回撤通道围岩稳定性,对回撤通道进行锚杆补强支护,有效控制了回撤通道围岩变形量。

2)分析112201工作面11月1日—12月4日矿压数据,工作面周期来压步距为7.5~23.8m,平均约15.4m;来压持续长度为3~7.2m,平均约5.1m;超长大采高工作面顶板来压呈现分区式来压特征。

3)工作面进行摆采,确保了工作面机头机尾剩余长度一致。工作面推进长度剩余25m时,降低采煤速度进行矿压调节,减小了工作面的周期来压步距,使工作面在推进至14.5m位置时处于非来压区,维护了工作面顶板的完整性,为工作面打锚杆挂钢丝绳固定网边打下了坚实基础,实现了工作面柔性塑料网(宽15m×长360m)顺利铺设。