永磁传动技术对比分析及同步偶合器磁场设计

刘金伟,李冬冬,张 斌

(微山金源煤矿,山东 济宁 272000)

0 引 言

我国作为当今世界煤矿需求大国,煤矿能源在我国能源使用中占据近三分之二比例,煤矿能源的开发也成为我国经济发展的一条重要因素。煤机装备是煤炭行业发展的重要支撑,在采、掘、机、运、通等生产过程中发挥重要作用[1]。其中,刮板机、皮带机等恒扭矩负载广泛应用于煤矿开采及运输领域,其可靠性对煤矿安全生产至关重要[2]。而恒扭矩设备运行过程中,直起直停会对电机产生重载冲击,易引发电机及设备故障,停产维修,造成经济损失[3]。同时,随着煤炭需求量的增大,皮带机等恒扭矩设备不断向大功率发展,多机驱动应用日渐增加。多机驱动时由于运量及安装位置不同,易出现电机功率不平衡问题,导致皮带张紧程度不均,造成皮带及滚筒磨损或电机过载损坏。

永磁偶合器采用非接触式磁力传动,无谐波干扰,不产生电应力,不损害电机轴承;且为纯机械结构,无需介质,传动效率高,运行十分可靠。通过调节永磁体与铜盘气隙精确控制转速及扭矩,不仅可以保证恒扭矩负载软启动及多机功率平衡,缓解煤机装备直起直停对电机产生的重载冲击,克服长距离运输电机出力不均、互为负载的难题,避免电机断轴、滚筒磨损、皮带断裂等问题,保障煤机设备安全运行。

1 永磁偶合器类型及优势对比

矿用永磁传动装置是一种新型传动系统,以磁场为媒介,采用非接触式机械结构实现电机到工作机的功率传递。通过调节永磁体之间气隙可以精确调节负载速度以实现调速功能。该产品运行稳定、无干扰、免维护、适应恶劣的煤矿生产环境。目前,矿用永磁传动装置根据原理主要分为同步型和异步型,其中异步型又分为限矩型和调速型。

1.1 同步型永磁偶合器

图1 为同步型永磁偶合器结构示意图,偶合器结构对称分布,主动盘与被动盘皆为永磁体盘,两盘永磁体的磁场在气隙中偶合器,把磁能转化为机械能,实现扭矩传递。传动模型如图2 所示,当主动极以速度v 运动时,主动磁极(主动盘上的永磁体)与从动磁极(从动盘上的永磁体)产生的作用力P1 和P2 在运动方向上的分量是相叠加的,而垂直于运动方向上的分量则方向相反基本抵消。因此从动磁极在平行于运动方向的力的分量作用下,随主动磁极以同样的速度v 运动,实现了运动和力的传递。

同步型永磁偶合器的优点即可实现主动盘与从动盘同步旋转,无转差,当主动盘与被动盘气隙增加时也能保持转速不变,只有在主动盘与被动盘增加到一定气隙时,被动盘被脱开,立即停止转动,实现过载保护。由于同步性较好,启动转速不随两盘间距的变化而变化,只要在有效范围内,都可顺利启动。煤矿大型皮带机大部分采用的是同步型永磁偶合器,实现电机与负载端的同步运行,避免丢转,同时通过磁力软连接克服了联轴节等硬连接造成的对中难、振动大等问题,运行效果良好。

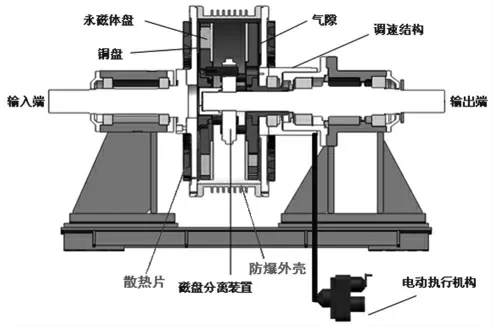

图1 同步型永磁偶合器结构图

图2 传动基本模型

1.2 限矩型永磁偶合器

图3 限矩型磁力偶合器结构示意图

图3 所示是矿用限矩型永磁偶合器的机械结构,电机通过联轴器与磁力偶合器连接,驱动铜转子旋转,铜环切割永磁体磁力线产生感应涡流,形成涡流磁场与永磁体磁场相互作用生成转矩带动永磁体盘旋转,驱动工作机运行,实现电机到工作机的功率传递。矿用限矩型磁力偶合器不具有调速功能,可以通过滑差来自适应负载变化,具有传动效率高且免维护的优势。

其运行优势主要包括以下几方面:

1)启动特性:限矩型磁力偶合器可以实现空载启动,电机不必克服负载惯性,将电机带载启动电流降为空载启动电流,因此大大减小了峰值电流,缩短峰值电流浪涌持续时间,可以节约能源,减少设备磨损。

2)均衡负载:煤矿机械在实际生产过程中大多采用多机联动作业,由于各电机在安装和实际生产中的具体情况不同,会出现各个电机带动的负载出现差异,这需要传动系统均衡负载,使电机达到最佳的运行状态,传动效率最高。矿用限矩型磁力偶合器可依靠滑差来自适应负载,达到均衡负载目的。

3)过载保护:当负载端出现过载时,磁力偶合器滑差增大,两个永磁体盘迅速脱开,永磁体盘和铜盘之间气隙达到最大,确保过载情况下电机可以正常运行。当负载端恢复正常时,滑差逐渐减小,两个永磁体盘在离心体作用下被推开,自适应负载后电机正常运行。

1.3 调速型永磁偶合器

图4 调速型永磁偶合器

如图4 所示,调速型永磁偶合器主要由钢盘、导磁体、永磁体、散热片、外壳、调速机构及输入输出轴等组成。当电机带动导磁体旋转时,导磁体切割气隙间的磁力线,形成涡流。导磁体涡流使导磁体在磁场中受洛伦兹力作用,根据牛顿作用力与反作用力关系,大小相等、方向相反的力会作用在磁体盘上,使磁体盘按照一定的转速跟随导磁体旋转。导磁体和永磁体盘分别与电机和工作机连接,实现电机和工作机的软启动[4]。电动执行器根据控制器指令调节气隙大小,改变磁感线切割频率,实现对负载的无级调速。由于调速型永磁偶合器可以实现高精实时调速,除了具有限矩型偶合器过载保护等功能,更具有软启动及多电机驱动功率平衡功能。

软启动功能:磁力偶合器功率特性曲线复杂,其转矩- 转速曲线是输出转矩随转差先增大后逐步减小,匹配转矩不随转速变化的煤矿恒扭矩负载时会与其产生两个交点,导致负载在起动后升速加速,启动速度急剧上升,难以保证负载平滑启动,软启动控制困难。针对该情况,建立了磁场数学模型,采用模型参考自适应法(MRAS)作为软启动控制策略[5],不再关注于参数本身的整定,而是调节可调模型使响应误差与参考模型的响应误差足够接近,进而可调模型的输出就是实际输出值。参考模型根据不同负载的特性设置理想状态下的软启动S 型曲线方程,自适应模块通过仿真偶合器磁场特性拟合得到的转差- 气隙- 转矩特性曲面方程组实现,可调模型则在基本软启动方法的基础上,通过偶合器气隙建立闭环控制系统,梳理出传递函数。三者配合,通过调节传递函数的适应S 型曲线的要求,实现对于工况变化的自适应目的,最终保证启动加速度≤0.15m/s2

多机功率平衡功能:由于偶合器自身特性曲线的高度非线性特征,使其在调速控制时常常由于微小的输入导致输出转速剧烈变化,影响多机驱动时的控制精度,难以实现功率平衡。针对该问题,采用模糊自适应整定PID 控制策略[6],采集启动稳定运行后期多机电流的平均值作为基准电流,通过建立模糊判定表找到PID 参数与本机电流和基准电流的误差及其误差变化之间的模糊关系,进而确立模糊方程组。当由于参数不同、机械安装或负载发生变化引起不平衡度较大时,通过方程可以迅速确立新的PID 参数,完成模糊计算部分。将本机电流作为输入参数,通过模糊计算单元执行PID 闭环控制,从而计算出气隙大小,执行各套设备各自的气隙调节,完成第一次功率平衡调节。每次功率平衡调节后重新进行不平衡度判断和模糊计算,直到不平衡度≤3%。同时,搭建了半物理仿真平台,进行控制策略验证[7]。

2 同步型永磁偶合器磁场设计

2.1 磁场仿真结果及分析

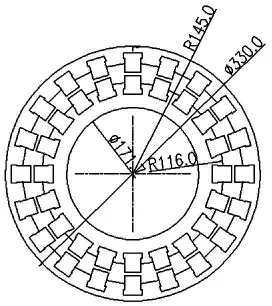

本台磁力偶合器采用凸形磁钢,磁钢上沿为24mm,下沿21mm,充磁方向长度为25mm,外套安装盘及内套安装盘半径如图所示,厚度分别为8mm 及26mm。磁钢尺寸如图5 所示排布,在圆周方向20 块均布:

图5 磁钢布置示意图

2.2 磁场仿真结果及分析

由于本台磁力偶合器为同步式,正常运行时内外套之间相对转速为0,所以无涡流损耗出现,即没有温升,磁力偶合器一直保持室温运行。

同步式磁力偶合器的传递转矩可以用式 (1)来表示:

式中:T 为磁力偶合器的传递转矩;Tmax为磁力偶合器的最大传递转矩;p 为磁力偶合器的级对数;θ 为磁力偶合器内外套中轴线之间的夹角。

由于在圆周方向上磁钢20 块均布,磁力偶合器的级对数为10。当θ=9°时,磁力偶合器可以传递最大转矩,为2600N.m。

本台磁力联轴器的传递转矩为:

当磁力偶合器额定运行时,传递功率为185kW,磁力偶合器转速为1485r/min,则此时磁力偶合器内外套的夹角为2.724°。

当磁力偶合器输出端卡死时,磁力偶合器的传递转矩将一直按照公式(1)变化,引起电机的输出转矩也随之变化,电机在半个周期内电动运行,另半个周期会发电运行。

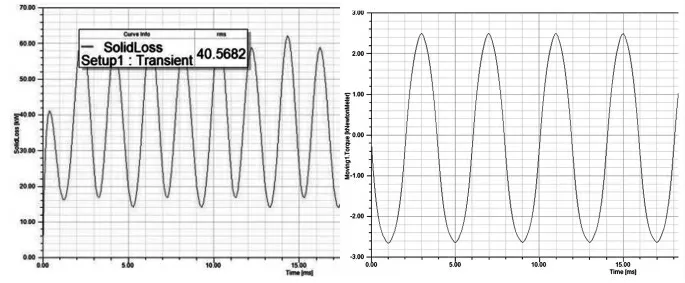

图6 损耗曲线及传递转矩曲线

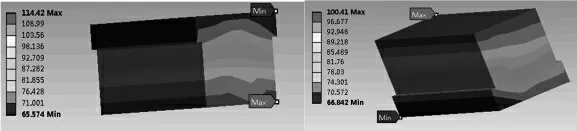

当磁力偶合器输出端卡死时,磁力偶合器的损耗约为40kW,使用ANSYS Workbench 进行联合仿真后,按照经验公式设置散热系数后,磁力偶合器磁钢的温度最高达到了114℃,选用牌号为N45SH 的磁钢不会有较大的损失,且当温度上升时,磁钢的性能出现下降,使磁力偶合器的最大传递能力出现下降,同时减少了涡流的损耗,降低磁钢的温升。本次进行的磁力偶合器额定传递功率满足设计需求,过载系数在2.0 以上。

图7 外磁钢温度分布及内磁钢温度分布

3 结 论

本文通过对比现有调速系统优缺点及不同类型永磁偶合器性能,得到以下结论:

1)磁力偶合器相较于液力耦合器、变频器等调速设备具有可靠性高、免维护、无干扰等优点,尤其适用于煤矿煤机装备调速系统。

2)同步型、限矩型、调速型永磁偶合器有各自优势,适用于工况需求不同场合。同步型无转差,不丢转,同步性能好;限矩型过载保护功能强大,且可以实现电机空载启动;调速型以其高精实时调速优势,可实现软启动及多机功率平衡,尤其适用于皮带机、刮板机等恒扭矩负载调速。

3) 针对煤矿采用的同步型永磁偶合器进行了磁场设计,传递功率满足要求,过载系数大于2.0。

4) 永磁偶合器不仅能够确保恒扭矩负载软启动及功率平衡控制,而且可以实现矿用风机、水泵节能调速,具有广阔的应用前景。