自密实混凝土的氯离子渗透性研究

迟衡 李兰 李翠珍

青岛理工建业检测科技有限公司,中国·山东 青岛 266041

配制了基准自密实混凝土、掺加粉煤灰及复合矿物质掺合料自密实混凝土。采用自然浸透法将上述混凝土试件标养7d后浸泡于盐水中,1个月后取出测定不同深度C1-含量,得出了混凝土的C1-扩散系数。

自密实;混凝土;矿物质掺合料;Cl-渗透性

1 引言

混凝土中的氯离子通常来自两种途径:一种是由混凝土原材料带入拌合物,如海产骨料,拌合水,含氯离子的外加剂等;另一种是盐雾、盐碱地和海水侵蚀等,氯离子通过扩散、毛细孔吸收和渗透三种方式向混凝土内部迁移[1]。由于氯离子的半径很小,其在混凝土中的迁移能力较强,常穿过混凝土保护层并在钢筋表面积聚,当其质量分数超过一定的临界值时会导致钢筋表面去钝化,进而引起钢筋的锈蚀和钢筋混凝土结构的破坏。

氯离子在混凝土中的渗透和扩散性能,常用混凝土中氯离子表观扩散系数来表达。

2 试验原材料及相关性能参数

(1)水泥:中联水泥集团有限公司,P.O42.5。

(2)砂:青岛大沽河,细度模数2.65,含泥量1.5%。

(3)碎石:崂山花岗岩,粒径5~20mm,含泥量0.2%。

(4)粉煤灰(F):潍坊电厂,烧失量6.5%,细度(45μm筛余)12.5%,需水量比105%,Ⅱ级灰。

(5)磨细粒化高炉矿渣(B):莱芜钢厂,比表面积405m2/kg,活性指数102%。

(6)外加剂:青岛理工砼业科技有限公司,聚羧酸高性能减水剂,掺量1.2%,减水率31%,引气量4.1%。

3 试验方法

混凝土试件在盐水中自然浸泡1个月后,依据《硬化混凝土氯离子总扩散系数的标准试验方法》计算混凝土氯离子表观扩散系数。

3.1 混凝土配合比及混凝土的抗压强度

试验用混凝土配合比及其对应的混凝土抗压强度试验结果,分别列于表1和表2。

表1 混凝土配合比

表2 混凝土的流动性及抗压强度

3.2 抗压强度试验结果与分析

表2的试验数据表明,掺加40%粉煤灰的混凝土,7d的抗压强度要比基准混凝土低22%,随着养护龄期的延长,其抗压强度逐渐增长。28d和60d的抗压强度分别降低12%和4%,其主要原因是粉煤灰早期活性较低,随着养护龄期的延长,粉煤灰潜在活性不断发挥,使粉煤灰混凝土后期强度加速增长。

表2的试验数据同时表明,分别以矿渣取代1/4和1/3的粉煤灰,各龄期的抗压强度值均高于单独掺加40%粉煤灰的混凝土。因为矿渣的火山灰活性作用比粉煤灰高,复合掺入混凝土后,由于叠加效应,提高了混凝土的各龄期强度。

3.3 氯离子渗透性试验

3.3.1 混凝土不同深度氯离子含量

自然浸泡法测定混凝土氯离子渗透性试验依据《硬化混凝土氯离子总扩散系数的标准试验方法》进行。

将尺寸为100mm×100mm×100mm的不经振捣的立方体混凝土试件,在标准条件下养护7d,以三块试件为一组,除一个侧面作为暴露面外,其余各面均以石蜡密封后浸泡于盐水中,并且使溶液液面高于顶面不小于20mm,保持溶液温度为20±2℃。浸泡1个月后取出。清除混凝土暴露表面残渣,并打磨平整。用混凝土切削机,沿垂直暴露面的方向进行分层取样。取样层的厚度应小于2mm。测定混凝土粉末样品中氯离子含量。

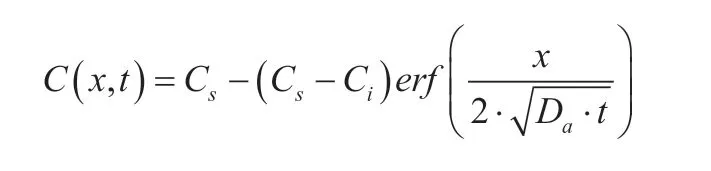

混凝土表面氯离子浓度Cs,表观扩散系数Da以及氯离子浓度分布曲线,用最小二乘法进行非线性回归。各层氯离子浓度应满足下式:

式中:C(x,t)-暴露时间为t时,深度x处的氯离子浓度,%。

x-暴露面与取样层间的距离(取样层中心),m。

t-混凝土暴露在盐水中所持续的时间,s。

Cs-混凝土暴露表面的氯离子浓度,%。

Ci-混凝土初始氯离子浓度或本底浓度,%,取Ci =0。

Da-氯离子总扩散系数或表观扩散系数,m2/s。

erf-误差函数,其值可以在常用的标准数学参考书中查取。

Cs值是由回归分析得出的理论值,并不是实际的表面氯离子浓度。

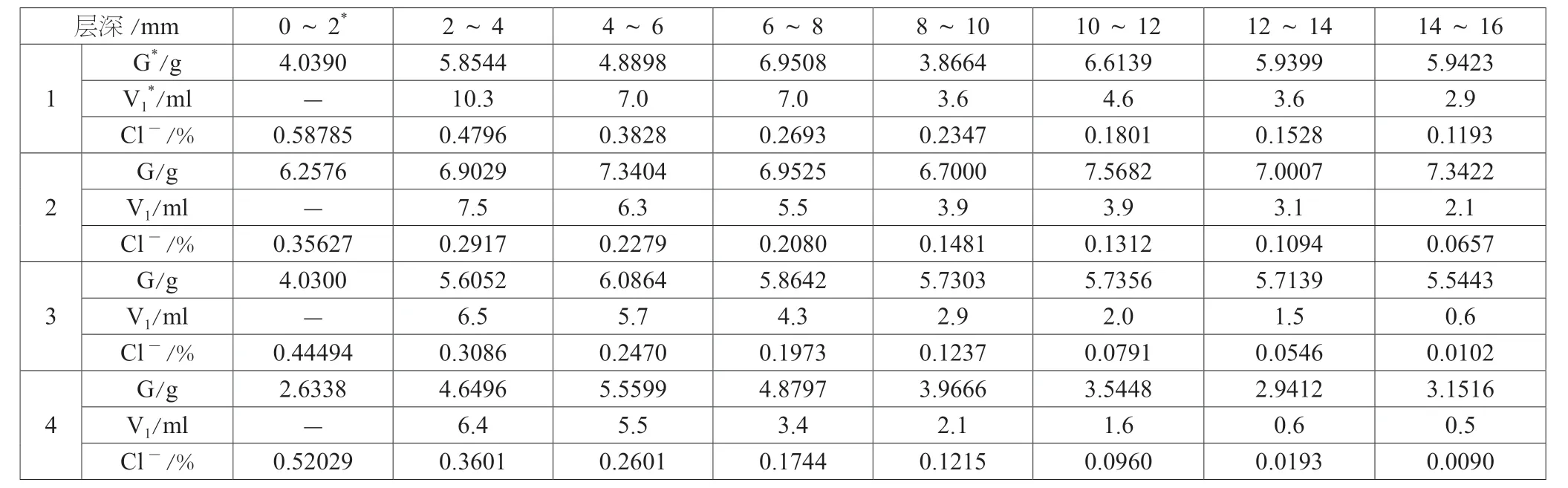

混凝土不同深度上可溶性氯离子含量如表3所示。

表3 不同深度上可溶性氯离子含量

由表3可以看出,在同一深度上,掺加矿物掺合料的混凝土氯离子含量显著低于不掺矿物掺合料的混凝土,最大可降低40%,掺加矿物掺合料的混凝土抵抗氯离子侵蚀的能力优于不掺矿物掺合料的混凝土。

3.3.2 混凝土中氯离子扩散系数

试验时,采用计算软件origin中的“自定义非线性拟合函数”功能,按照Fick 第二定律的解析解,用最小二乘法对表3中的数据进行非线性回归,并求得混凝土表面氯离子浓度Cs和氯离子表观扩散系数Da,所得结果列于表3、表4。

表4 混凝土的氯离子表观扩散系数Da ×10-12/m2/s

表4的试验数据,掺加复合矿物掺合料的自密实混凝土Da <2×10-12m2/s,说明不经振捣的自密实混凝土具有非常好的抗氯离子渗透性能。

4 结语

在自密实混凝土中,掺加矿物掺合料能显著提高混凝土的抗氯离子渗透性能,从而保证处于氯盐环境的钢筋混凝土结构的使用耐久性。