“五大检修”措施在成品油储罐检修中的应用

尹才意

(中国石化销售股份有限公司华中分公司,湖北武汉 430023)

1 “五大检修”的内涵和实施必要性

1.1 加强储罐检修管理的必要性

成品油储罐由于长期储存柴油、汽油等介质,且长期暴露于外部环境,其内外部结构难免受到雨水、空气、粉尘、光热、应力等因素的影响,导致钢质结构(如钢板、盘梯、栏杆、阀门等)腐蚀、有机结构(如浮盘密封件、防腐涂层等)破损、连接部位错位、几何形体变形、基础沉降等。按储罐设计、管理、运行规范、标准,必须对其定期进行检验、评估、检修,以确保其本体完好、功能完善、运行可靠。

1.2 “五大检修”的内涵

储罐检修管理就是根据储罐管理制度标准,采用技术手段和规定程序,对储罐进行分类退出、清洗检验、检查修复等,并对各环节的数据进行统计、分析,对储罐进行量化评估、分级定性、分类管控的技术过程,所采取的一系列控制措施归纳为“五大检修”,即标准检修、科技检修、低碳检修、精益检修、闭环检修。

2 “五大检修”措施

2.1 标准检修保安全

2.1.1 “承上启下”建标准体系

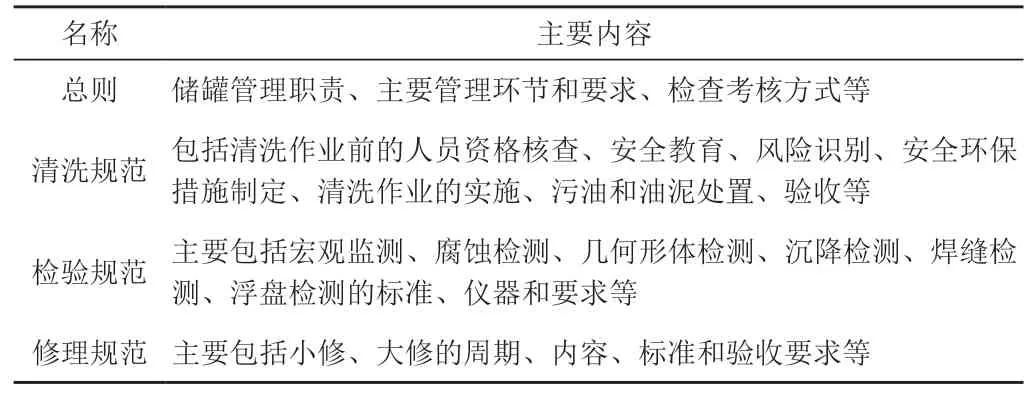

储罐检修作为高风险作业,只有在规范、完整的标准约束下开展,才能保证作业安全。在执行国家、行业标准规范的同时,应该制定企业标准体系,对清洗、检验、检修的内容、程序、检查验收标准进行规范,企业标准应更加突出现场和实际操作。如某石油化工企业建立了“1+3”储罐检修标准体系,高效推动了储罐检修工作,“1+3”即一个总则、三项规范(分别为清洗规范、检验规范、修理规范)。如表1所示:

表1 某企业储罐检修标准体系

2.1.2 规范现场创标准工地

(1)打造标准化检维修工地,制定标准化检修工地通用图册和管理标准,按照“三区一场两通道”(进场教育警示区、作业区、管理区,机械材料摆放场地,人员通道、机械及消防通道)的整体布局。

(2)做好以“五大控制”(质量、进度、安全、环保、职业卫生)为核心的现场管理。

(3)实行人员“严入严出”。

(4)优化平面和空间布局,做好细节管控,探索现场标牌、围挡等临时设施装配式技术应用,灵活拆装、循环利用。

2.2 科技检修提效率

2.2.1 机械清洗技术

通过收集、分析储罐机械清洗案例,引入、改进机械清洗作业流程,针对储罐人工清洗作业用工量大、作业效率低、安全风险大的问题,结合成品油储罐结构和介质特点,制定符合实际的机械清洗方案,可探索应用油罐闭路水循环清洗系统。

2.2.2 清洁除锈技术

使用高压水射流清洗系统进行储罐清洗作业,利用高压水将管壁上的结垢、金属氧化物和其他附着物清除,整个系统密闭循环,且通过自动化手段控制氧气浓度,不产生和外排污油,作业效率是人工清洗的5倍,大大缩短了作业时间,相比喷砂除锈无扬尘,相比动力工具除锈更高效,相比抛丸除锈更安全,尤其在大型储罐清洗中具有显著优势。

2.2.3 无损检测技术

(1)利用漏磁检测技术,减少对储罐本体和结构的破坏,避免拆焊,更加安全、高效。

(2)应用储罐底板腐蚀漏磁检测系统,采用气隙磁阻传感器技术,在无损坏的前提下迅速识别缺陷并判别缺陷位置(在上表面还是在下表面),提高检测效率。

2.3 低碳检修控污染

在储罐检修过程中切实践行绿色发展理念,推广应用绿色科技。

(1)改进除锈方式,使用水喷砂等除锈工艺,降低扬尘量和噪音值。

(2)应用带有水分离装置的密闭水循环系统清罐,采用氮气保护技术,减少污水和油气的排放。

(3)及时维修更换损坏密封件,避免油气挥发、外溢。四是加强工地环保措施,对进出场车辆进行清洗,采取散土固定等防施工扬尘措施。

2.4 精益检修控成本

储罐检修工作涉及设备停用、清洗、检验、检修、投用一系列的作业过程,只有合理统筹、高效推进才能用有限的投入获得最大的价值。

(1)加强项目统筹,尽量确保同一库区“批量检修”,减少交叉作业和设备、材料进出场次数。

(2)对状况较差的储罐尽量进行“一条龙”检修,即停用后顺序实施清洗、检验、附件检修和内外防腐工作,避免后续检修再重复停罐,算好长周期经济账。

(3)合理划分标段,采取竞争手段选择质优价廉的承包商和供货商,主材可甲方供应。

2.5 闭环检修促提升

2.5.1 分类施策,稳步推进

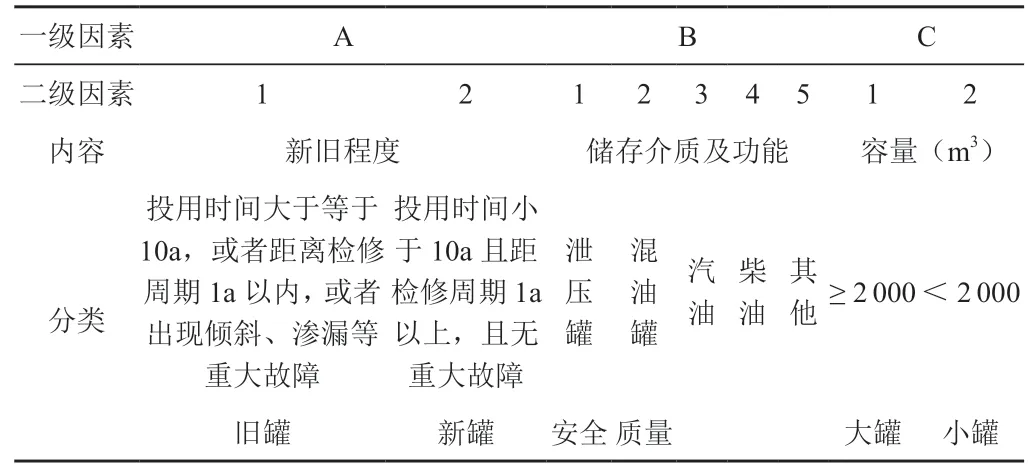

按照储罐功能、罐容大小和存储介质,把储罐分为“大罐”、“小罐”,按照投用时间分为“新罐”、“旧罐”,再结合检验周期、储存介质、储罐功能等进行分级排序,确定优先顺序,如表2所示。

表2 储罐检修“排队”影响因素表

表2中,越靠近左侧的风险越大,检修的优先等级越高。

2.5.2 高效清洗,保障安全

利用成品油储罐闭路水循环清洗系统,“设备进场—设备安装—气密检查—盲板抽堵—残油移送—注氮保护—温水清洗—人工清渣—结果验收—设备离场”的基本流程规范实施清洗作业。

2.5.3 全面检验,诊断缺陷

按照储罐检修相关规程,结合成品油储罐结构特点,将储罐检验内容分为8大部分,即宏观检查、腐蚀检测、几何形体、沉降观测、焊缝检测、浮盘检测、附件检查、阴保检测等,并明确检验标准和方式。

2.5.4 科学分析、精准修理

(1) 收集储罐基础信息、检验报告、历次检修记录等技术信息,明确修理的内容和方式,重点关注底板、壁板、浮盘、密封结构、罐底边缘防水结构、盘梯、罐前阀、附属消防管线等。

(2)对储罐技术信息(尤其是检验报告数据和结论)进行全面分析,“定量统计”和“定性判别”相结合,“定量”如腐蚀点位、腐蚀深度(最大深度、最小深度、平均深度)、腐蚀面积,以及由基础数据计算得到的平均腐蚀速率等统计和预测指标,“定性”如由定量数据结合相关规范判断得到的“轻”、“中”、“重”的“等级定性”,和经分析缺陷产生原因得到的“机理定性”(如化学腐蚀、电化学腐蚀、应力腐蚀等)。

(3)根据检验报告结论和分析结果开展全面修理。

2.5.5 层层管控、形成闭环

(1)制定储罐退出、清洗、检验、检修各个环节的验收标准和程序,确保储罐本体及内外部环境安全可靠方可进入下一道程序,同时根据验收情况检验该环节的工作质量,提出改进措施,在下一台储罐作业中予以改进。

(2)每台储罐检修作业全面完成后,组织开展投用条件验收、确认,重新投用的储罐明确3~6个月的“监控期”,加密巡检频次,加强监控措施。

3 实施效果

3.1 健全了企业标准体系

制度标准是储罐检修作业安全有序开展的依据和保障;

(1)必须执行国家、行业标准和上级管理要求;

(2)结合自身实际对作业程序、流程、标准予以规范,建立操作性强的企业标准。

通过工作实践,在国家标准、行业标准、上位制度的基础上制定了企业制度、企业标准,形成了符合自身特点的“1+3”制度体系。打造标准化检修工地,形成了符合环境和作业特点的工地管理规范。通过对各环节推行“表单化”管理,在实践中探索出风险管理、作业管理、验收管理等方面的“现场表单”。

3.2 有效管控运行风险

对储罐本体和附件进行了全面清洗、检测、修理,对罐内油泥、锈渣等进行了彻底清理、处置,对储罐本体、附件进行了全面“体检”和精准修理,消除故障、整治隐患。

3.3 深化数据分析与应用

在检修过程中,获取了大量的储罐技术信息,成为储罐全生命周期管理的重要依据。通过对基础数据、缺陷数据进行统计、分析,找准了缺陷易发的部位和产生机理,发现了建造和管理中的短板、盲点,为储罐设计、建造和管理工作提供了有针对性的参考。

3.4 积累了储罐检修技术和经验

掌握了机械清洗作业的过程管控流程和标准。实施了“无人化清洗”、“无损坏检验”、“无尘化除锈”技术,探索了在线监控、环保涂料等在储罐检修中的应用。通过储罐检修全流程管理,形成了成体系的作业方案和控制措施,积累了成熟的工作经验。

4 结束语

检修是成品储罐全生命周期管理中的一项常规措施和重要环节,坚持“五大检修”理念,采取适合经济技术条件的策略,综合使用日常监控与定期检修措施,确保储罐安全平稳运行。