基于ANSYS Workbench的双层过滤器结构设计与优化

谢求泉,吴连连,胡永珊

(江西工业工程职业技术学院,江西 萍乡 337000)

0 引言

当前,钢铁焦化行业主要采用HPF法(干法和湿法)脱硫工艺对焦炉煤气进行脱硫处理。在HPF湿法脱硫的过程中,脱硫液含盐量逐渐增高,硫氰酸盐、硫代硫酸盐等组分的积累会影响到脱硫液的脱硫效果,所以会定期地排放脱硫废液。一部分脱硫废液去烧结工段焚烧处理,但是该废液含有大量的硫膏、脱硫催化剂等物质,一方面会导致尾气排放的二氧化硫、硫化氢等超标,另一方面也会对烧结矿的品质产生影响;另一部分脱硫废液进行提盐处理。这两种处理都需要先对脱硫废液进行脱色与过滤处理。工业废水中脱硫废液成分复杂,并带有一定色度,单一过滤介质过滤器过滤废水效果欠佳,为此,本文设计了一种新型的椰壳状活性炭与活性陶瓷膜管双层过滤器。

1 双层过滤器过滤原理

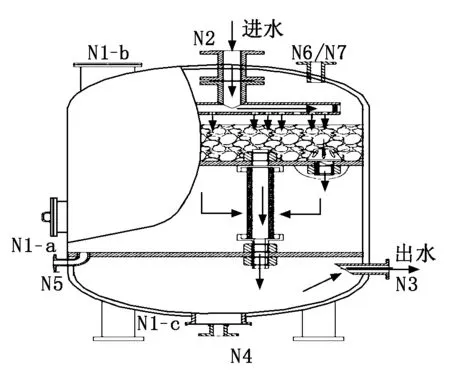

图1为椰壳状活性炭与活性陶瓷膜管双层过滤器结构示意图。针对脱硫废液中含有硫膏、脱硫催化剂、色度、悬浮物、大量的硫磺粉末等问题,双层过滤器先采用改性椰壳状活性炭进行吸附大量的显色基团、改善脱硫废液色度的粗过滤,然后使用陶瓷膜过滤技术完成分离脱硫废液中的悬浮物、硫磺粉末以及附带的细微活性炭粉末的精过滤,以确保进入烧结的脱硫液不会对烧结工段造成影响,并保证脱硫废液提盐工艺的效率,降低对后期设备的影响。

双层过滤器在外压的作用下,脱硫废液先经过椭圆形封头顶部8爪式不锈钢布水器均匀地喷洒在上层活性炭滤层上,经过上层安装的改性椰壳状活性炭初级过滤,吸附硫膏、脱硫催化剂、悬浮物等杂质;吸附后脱硫液经过上花板安装的不锈钢水帽流至陶瓷膜管过滤区域,陶瓷膜管采用立式安装,不易被废液中的杂质沉淀淤塞滤孔,液体从陶瓷膜过滤管的外部进入,通过陶瓷膜过滤管对杂质的吸附、截留进而达到精过滤的效果,大的悬浮物、硫磺粉末、附带的细微活性炭粉末被陶瓷膜管挡在外面,这样更容易达到固液分离的效果。

N1-b,N1-a,N1-c-人孔;N2-进液口;N3-出液口;N4-反冲洗排污口;N5-排污口;N6-浓缩液排出气口;N7-安全阀口

2 陶瓷膜管安装结构优化设计

双层过滤器过滤一段时间后,由于大量悬浮物、粉末等杂质附着在陶瓷膜管外壁,导致陶瓷膜管大部分通道被堵塞,过滤器通量大幅度下降,影响了后续相关工序,需要对陶瓷膜管进行定期更换,因此陶瓷膜管安装结构需要进一步优化设计。

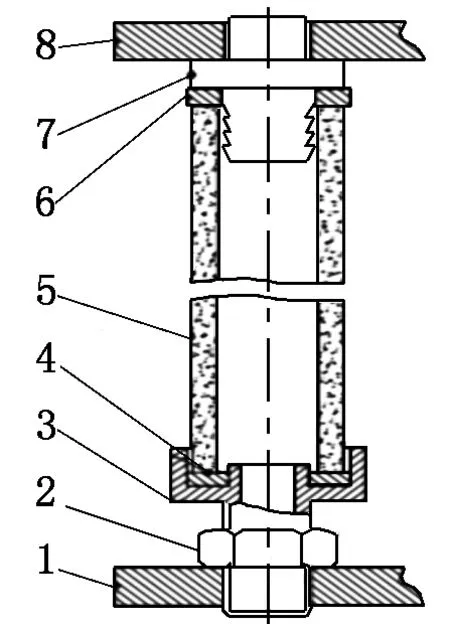

图2为原陶瓷膜管安装结构。使用该结构安装陶瓷膜管需要大量时间注浆环氧树脂胶,并且更换陶瓷膜管前,先要将上层活性炭层清理干净,拆卸压盖才能进行陶瓷膜管更换,工序比较复杂。针对原安装结构进行优化,优化后的陶瓷膜管安装结构如图3所示。该结构件下定位圈与下花板为螺纹连接,只需拧紧下定位圈即可使陶瓷膜管达到密封效果,再将外六角螺母拧紧防止松动即安装了陶瓷膜管,松开外六角螺母与下定位圈可轻松拆卸陶瓷膜管。优化后的陶瓷膜管结构可减少陶瓷膜管拆装工时,为企业降低成本提供了新的思路。

1-下花板;2-下定位圈;3,7-环氧树脂胶;4-陶瓷膜管;5-圆垫片;6-外六角螺栓;8-上花板;9-压盖

1-下花板;2-外六角螺母;3-下定位圈;4,6-圆垫片;5-陶瓷膜管;7-上定位圈;8-上花板

3 过滤器支撑结构有限元分析

3.1 建立有限元模型及边界条件设定

双层过滤器中有上下两层花板,每层花板下面有4根10#工字钢横向支撑,且花板、工字钢与筒体内壁进行焊接固定。根据工程经验及现场反馈情况,发现上花板与筒体内壁焊缝发生过开裂现象,主要是由于上花板承受了活性炭重力与上下水压压差,其变形量较下花板更大,支撑周边焊缝承受应力更大,故需要对上花板进行数值分析,找出问题关键点。

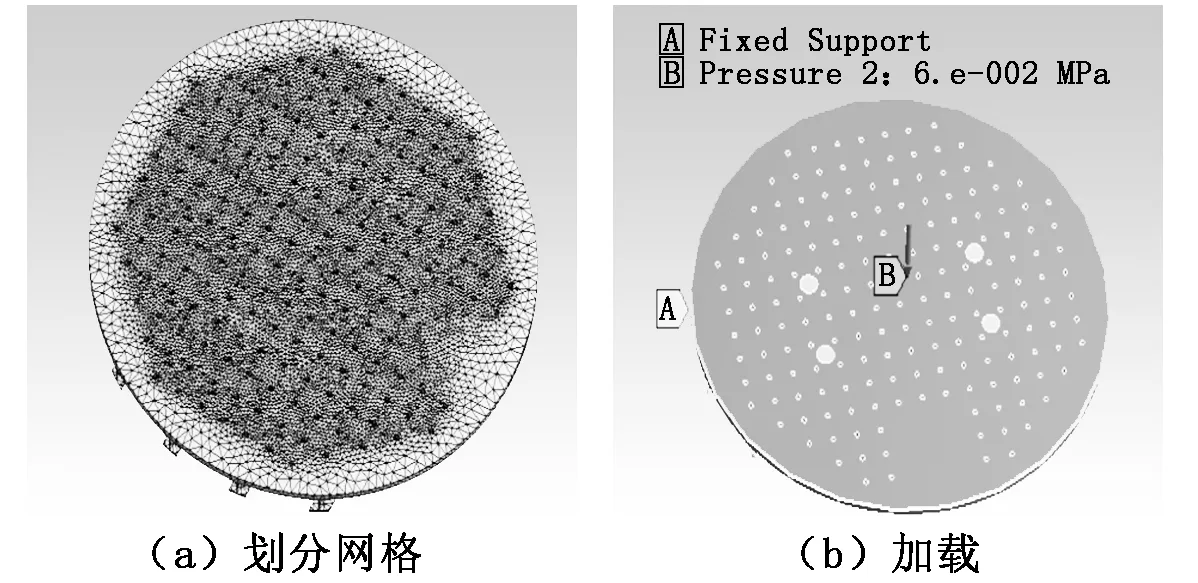

采用SolidWorks与ANSYS Workbench无缝接口技术,建立陶瓷膜管和瓷砂双层过滤器上花板的有限元模型,对上花板结构进行数值分析。上花板运用自由网格划分方法,设置网格尺寸为默认即可,网格的节点数为34 455、单元数为5 516。设定材料为Q235B,弹性模量E=2.06×105MPa,泊松比μ=0.28,材料密度ρ=7 850 kg/m3。

由于上花板结构与过滤器筒体内壁焊接固定,故设定上花板与筒体接触面为固定约束;双层过滤器进出口管道上安装了压差变送器,一般设定压差为0.06 MPa,而活性炭对花板的力可忽略不计,故对上花板表面施加0.06 MPa的压强。划分网格和加载后的上花板如图4所示。

3.2 计算结果分析

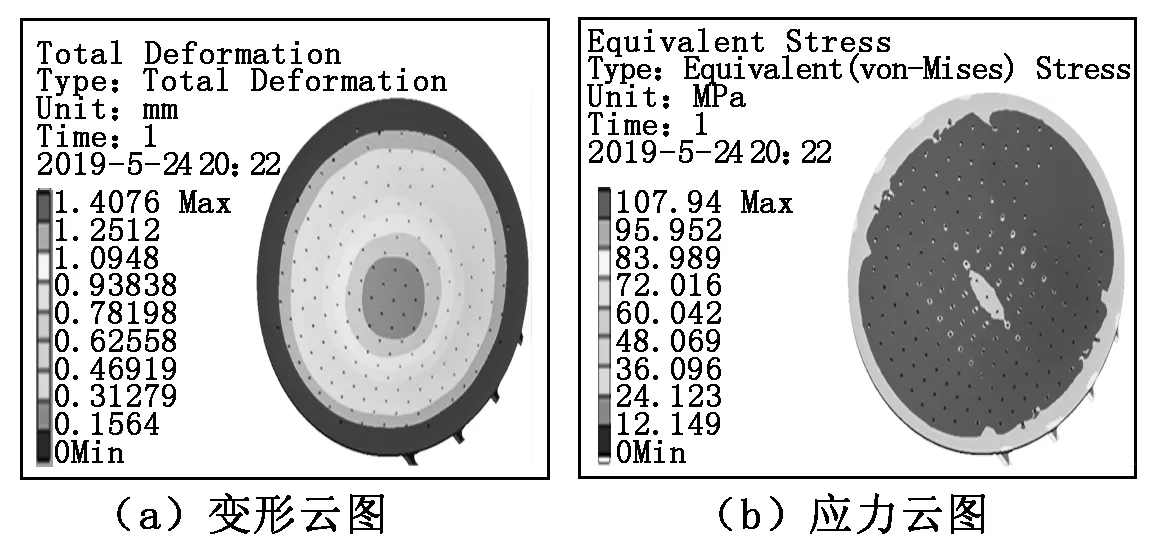

通过有限元分析得出上花板的变形云图和应力云图,如图5所示。上花板最大变形量为1.407 6 mm,位于花板中心圆区域内,且整个上花板受力后呈现向下的球冠形状;花板最大等效应力为107.94 MPa,位于上花板与筒体之间焊缝位置上,且整个上花板与筒体一圈焊缝所受压力均比较大。由于长期水压对花板不规则冲压,加上脱硫废液对焊缝的腐蚀作用,最后导致花板焊缝开裂,影响了双层过滤器的过滤效果,因此需要对过滤器支撑结构进行优化设计。

图4 划分网格和加载后的上花板

图5 上花板变形云图和应力云图

4 过滤器支撑结构优化设计

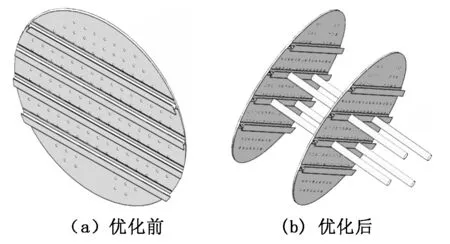

基于花板与筒体之间焊缝所受应力值较大,对过滤器分体式两层花板结构进行优化设计。主要优化为:上下花板之间厚度由原来的24 mm改为20 mm,上下花板之间加4根Φ76×6有缝钢管支撑,下花板与下封头之间加4根Φ76×6有缝钢管支撑,并且将有缝钢管支撑在工字梁上。花板优化前、后对比如图6所示,将分体式上下两层花板优化为整体框架式支撑结构,提高了抗压能力。

图6 花板优化前、后对比

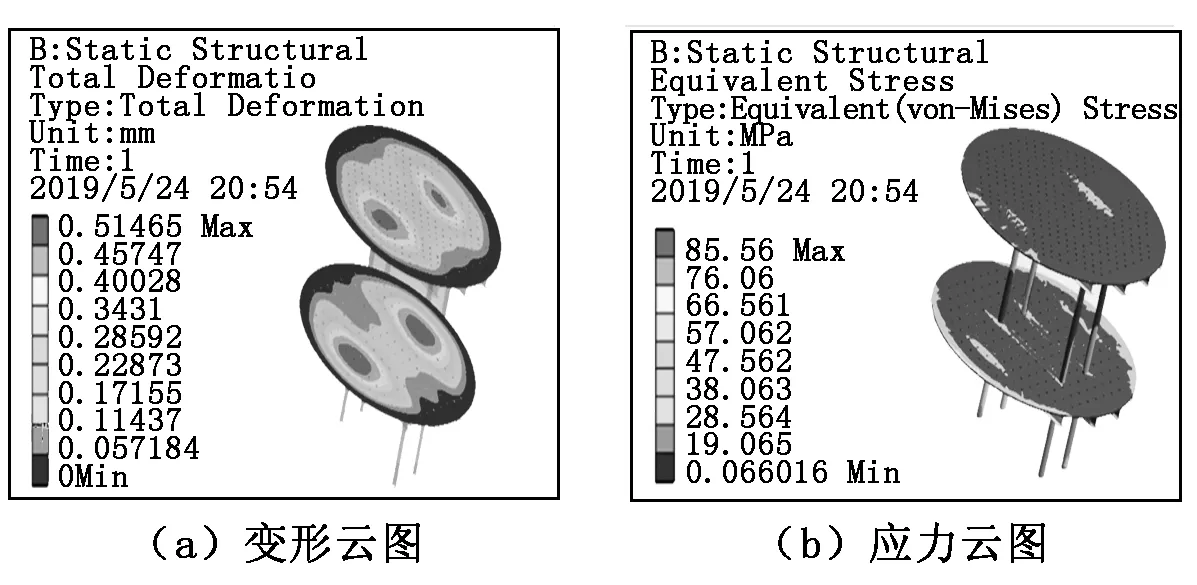

优化过滤器支撑结构后,对其进行数值分析,得到的变形云图和应力云图如图7所示。可以看到,优化后整体框架式支撑结构最大变形量为0.515 mm,位于工字梁与筒体内壁中间部分;整体框架式支撑结构最大等效应力为85.56 MPa,位于支撑钢管上。优化后花板与筒体之间焊缝所要承受应力大大降低,优化效果非常明显,优化前、后数据对比见表1。

图7 优化后整体框架式支撑结构变形云图和应力云图

从表1可以看出:优化后花板最大总变形减少0.892 6 mm,降低了63%左右;最大应力由107.94 MPa变为85.56 MPa,降低了21%左右。优化后缓解了花板与筒体之间焊缝抗压能力,并且整体质量也有一定降低,减少了过滤器制造企业原材料成本。

表1 花板优化前、后数据对比

5 结语

针对脱硫废液需要进行进一步过滤处理,设计了改性椰壳状活性炭与陶瓷膜管双层过滤器,使得脱硫废液先经过活性炭过滤层对脱硫废液进行脱色、吸附粗过滤,再从陶瓷膜管外部渗入内部对脱硫废液进行精过滤,使得双层过滤器设备集成化,提高了过滤效果,减少了设备占地面积。

为了方便定期更换陶瓷膜管,对陶瓷膜管安装结构进行了相关优化设计,将环氧树脂胶密封方式变更为螺栓加软密封结构,从而可减少陶瓷膜管拆装工时,为企业降低成本提供了新的思路。