热处理工艺对低硅Al-Si-Mg铸造铝合金组织和力学性能的影响

俞德新 胡欧林 曾瑞祥 芦富敏 宫秀勉 张恒华 杨弋涛

(1.上海大学材料科学与工程学院,上海 200444; 2.上海汇众汽车制造有限公司,上海 200122)

如今,节能、环保、安全已成为人们生活的追求,轻量化也已成为汽车发展方向之一。在金属材料领域,铝合金在综合性能、性价比等方面均优于镁合金、钛合金及钢,使用铝合金零部件能明显减重和节能。由于铸造工艺具有许多技术优势[1],因此铸造铝合金被广泛用于汽车变速箱、变矩器壳、车轮和气缸体等部件[2]。在铸造铝合金中,Al-Si-Mg合金密度低、力学性能好,因而在汽车制造业被广泛应用。然而,该合金的铸态组织由粗大的α-Al枝晶和枝晶间的共晶硅组成,共晶硅呈粗大的板条状或细针状,并沿枝晶间随机分布,严重割裂基体,导致合金的强度和塑性降低[3],因而不宜用于制作汽车的关键零部件。

研究发现[4]:对Al-Si-Mg合金进行T6处理能使Si颗粒球化,并降低Si共晶与基体界面的应力集中,从而提高其强度和塑性。T6处理包括固溶处理和人工时效。在固溶处理过程中,合金铸态组织中的析出相溶于固溶体,使组织均匀,减少凝固过程中形成的溶质元素偏析[5-6],便于时效处理时重新析出颗粒细小、分布均匀的强化相。研究表明[7-8]:固溶处理温度对A380合金的拉伸性能有很大影响,固溶处理还能改变硅相的形态,提高合金的力学性能。

本文研究了T6处理工艺对低硅Al-Si-Mg铸造铝合金组织和力学性能的影响,工艺参数包括固溶温度和保温时间、时效温度和时效时间。研究的目的是优化低硅Al-Si-Mg铸造铝合金的热处理工艺。

1 试验材料与方法

研究用低硅Al-Si-Mg铸造铝合金的化学成分见表1。

表1 低硅Al-Si-Mg铸造铝合金的化学成分(质量分数)

研究用加热炉为SX-10-12 型箱式电阻炉。热处理工艺参数:固溶温度分别为510、520、530、540 ℃,保温时间2、4、6、8 h;时效温度分别为170、180、190 ℃,时效时间2、4、6、8 h。热处理后用线切割加工尺寸为φ15 mm×15 mm的金相试样,拉伸试样标距为30 mm,标距部分直径为6 mm。每个热处理工艺参数取4个拉伸试样,拉伸试验后分析其断口形貌。

为了制定合理的热处理工艺,避免合金固溶处理时过烧,测定了A356合金和试验用铝合金的固相线温度,试样尺寸为3 mm×3 mm×1.5 mm,采用DSC-Q2000差示扫描量热仪进行DSC测试。测试时将试样置于铜坩埚中加热到720 ℃,加热速度10 ℃/min。结果测得A356合金的过烧温度为545 ℃左右,而低硅Al-Si-Mg铝合金为530 ℃左右。

2 试验结果与分析

2.1 固溶温度对低硅Al-Si-Mg铝合金组织和力学性能的影响

经不同温度保温2 h水冷固溶处理的合金的显微组织如图1所示。从图1可以看出,随着固溶温度的提高,合金的共晶Si含量提高,540 ℃固溶处理的低硅Al-Si-Mg铝合金共晶Si含量最高。共晶Si能阻碍初生α-Al相的生长,从而使合金获得细小均匀的晶粒,有助于提高其力学性能。随着固溶温度的升高,第二相溶入基体,未溶的Si 粒子有长大的趋势[9-10]。铝合金铸件的性能与二次枝晶臂间距(secondary dendrite arm spacing, SDAS)有关,二次枝晶臂间距越小,其力学性能越好。

图1 在不同温度固溶处理的低硅Al-Si-Mg铝合金的显微组织

由图2可知,随着固溶温度的提高,合金的力学性能逐渐提高,540 ℃固溶处理的合金的平均抗拉强度达362.4 MPa,平均屈服强度为281.1 MPa,平均断后伸长率为8.80%,即综合力学性能较好,因此后续试验的固溶温度选为540 ℃。

图3为不同温度固溶处理的合金拉伸试样的断口形貌,均显示出明显的韧窝状结构,具有典型的韧性断裂特征,说明合金的韧性和延展性较好。图3显示,断口的韧窝数量和分布均匀性差别不明显,故力学性能相差不大。此外,图3中还存在显微裂纹和气孔等铸造缺陷,这些缺陷处易产生应力集中,促进裂纹扩展,形成撕裂棱,从而使材料断裂失效。510、520和530 ℃固溶处理的合金,断口的韧窝都较大、较深,出现较明显的撕裂棱,故材料的韧性较好,强度稍低。540 ℃固溶处理的合金撕裂棱数量减少,故强度最高,韧性稍有降低。

在不发生过烧的前提下,应尽量提高固溶处理温度,以促进合金元素溶解。随着固溶温度的下降,合金元素或金属间化合物在固溶体内的溶解度随之减小,因此有第二相析出的合金能产生固溶强化。随着合金元素或金属间化合物溶解度的增大,固溶强化效果也更为明显。其原因是,在较高温度下保持足够长的时间,可使固溶体中溶入尽可能多的强化相,随后水或油冷,使过饱和固溶体保持到室温,再时效处理,使合金强化。

2.2 固溶时间对低硅Al-Si-Mg铝合金组织和力学性能的影响

分别在540 ℃固溶处理2、4、6、8 h合金的显微组织如图4所示。从图4可以看出,随着固溶处理时间的延长,共晶Si相基本不变化,但其附近的析出相形貌发生了变化,该析出相较小且分散,如图4(a)所示。由图5的EDS分析可知,该相含Mg和Cu,可认为是析出的强化相。而图4(b~d)表明,强化相都有一定程度的长大,且较为集中。其原因是,在固溶处理时,残留在合金中的第二相与共晶组织溶入基体形成固溶体,使显微组织和成分的均匀性提高。如果固溶处理时间不是足够长,基体中未溶相过多,则在时效时,第二相会优先在残留的溶质元素含量较高的区域析出,且分布不均匀,导致合金力学性能下降[11]。图4(b~d)的第二相都出现在共晶硅附近,说明第二相在共晶硅附近而非在残留相附近形核长大。如图4(a)所示,共晶硅附近析出的第二相较少,说明基体中存在残留相,仅有少量在共晶硅附近析出。

图5 合金中析出相的EDS分析

图4 在540 ℃固溶处理不同时间的低硅Al-Si-Mg铝合金的显微组织

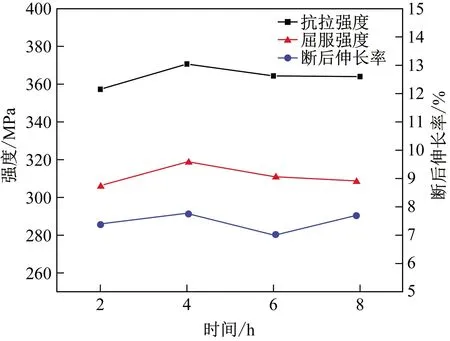

固溶处理时间对低硅Al-Si-Mg铝合金力学性能的影响如图6所示。从图6可知,固溶处理时间对合金的力学性能有一定影响。固溶处理2 h的合金强度最低,抗拉强度仅为357.3 MPa,屈服强度为306.3 MPa,断后伸长率为7.42%;固溶处理4 h的合金,强度明显提高,抗拉强度达到了370.6 MPa,较固溶处理2 h的合金平均提高了约3.7%,屈服强度为319 MPa,断后伸长率也较高,达到了7.8%;固溶处理6 h的合金抗拉强度和屈服强度稍有下降,但断后伸长率降低较多;固溶处理8 h的合金力学性能变化不大。

图6 低硅Al-Si-Mg铝合金的力学性能随固溶处理时间的变化

图7为固溶处理不同时间的合金拉伸试样的断口形貌,断口同样具有典型的韧性断裂特征。图7(a)的韧窝较大而浅,撕裂棱也较多;图7(b~d)的韧窝明显密而深,表明材料的韧性较好,撕裂棱数量减少,故强度最高。

2.3 时效温度对低硅Al-Si-Mg铝合金组织和力学性能的影响

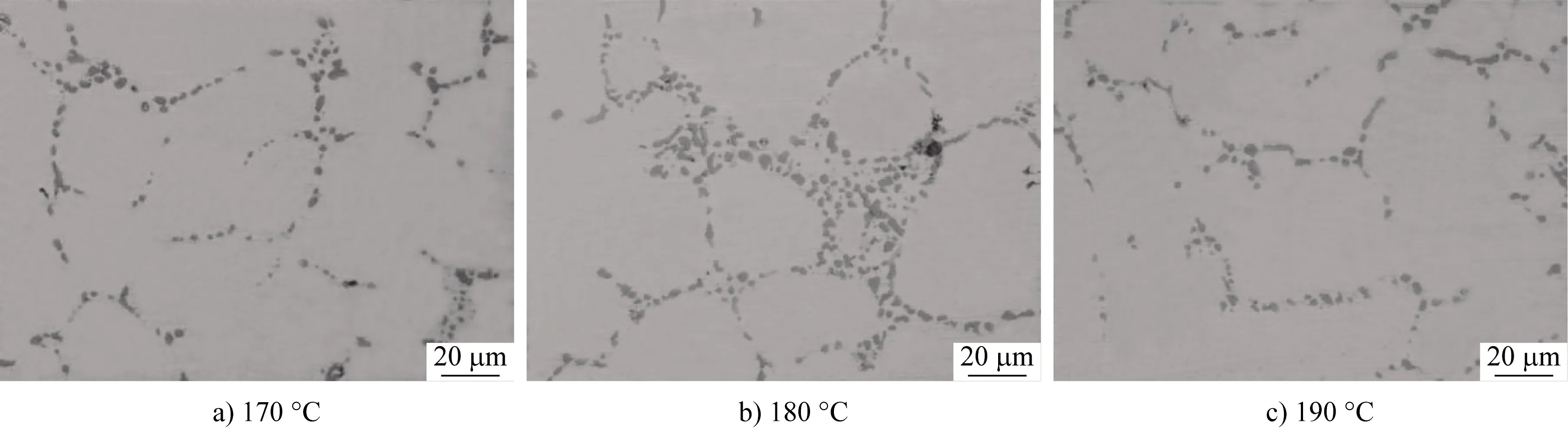

保持固溶处理工艺不变,改变时效温度,分别为170、180和190 ℃。图8为固溶处理和不同温度时效处理后合金的显微组织。图8表明:随着时效温度的提高,共晶Si的含量先增加后减少,180 ℃时效的合金共晶Si含量较高,且分布较为集中,其二次枝晶臂间距也较小,铸件的性能与二次枝晶间距(SDAS)有关,二次枝晶臂间距越小,其力学性能越好[12],故180 ℃时效的合金力学性能较好。

图8 固溶处理和不同温度时效处理的低硅Al-Si-Mg铝合金的显微组织

图9为时效温度对低硅Al-Si-Mg铝合金力学性能的影响。由图9可知,随着时效温度的提高,合金的力学性能有一定程度的变化,180 ℃时效的合金力学性能相对较好,平均抗拉强度达365.3 MPa,平均屈服强度略微下降,为313 MPa,断后伸长率也达到8.1%,因此合金的最佳时效温度为180 ℃。

图9 低硅Al-Si-Mg铝合金的力学性能随时效温度的变化

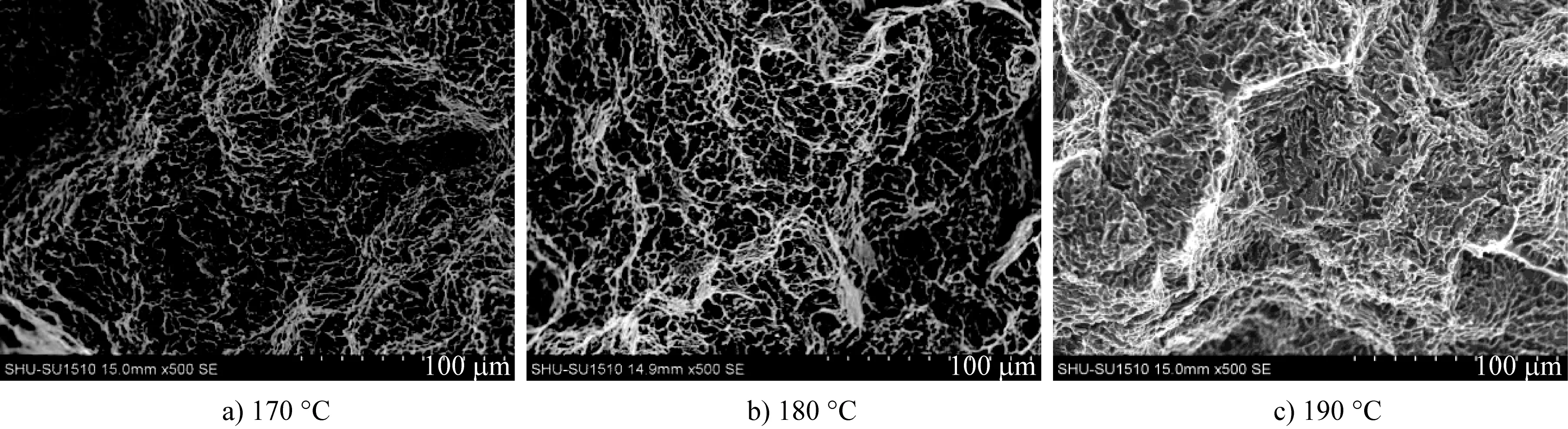

图10为不同温度时效处理的合金拉伸试样的断口形貌,同样,断口显示出明显的韧窝状结构,具有典型的韧性断裂特征。170、190 ℃时效的合金,拉伸试样断口的韧窝都较大、较深,有较明显的撕裂棱[13],故材料的韧性较好,强度稍低;180 ℃时效的合金,撕裂棱数量减少,故强度最高,韧性稍有降低。

图10 固溶处理和不同温度时效的低硅Al-Si-Mg铝合金拉伸试样的断口形貌

时效是铝合金热处理的最后一道工序。时效处理时,铝合金的过饱和固溶体分解,使合金基体的结晶点阵恢复到比较稳定的状态,铝合金的时效机制十分复杂。

2.4 时效时间对低硅Al-Si-Mg铝合金力学性能的影响

保持固溶处理工艺不变,对合金分别在180 ℃时效2、4、6和8 h,其力学性能的变化如图11所示。图11表明,180 ℃时效6 h的合金抗拉强度、屈服强度和断后伸长率均最高,其处理的成本(能源和时间等)低于时效8 h的合金。固溶处理合金中过饱和固溶体是一种亚稳态组织,时效就是使过饱和固溶体分解再析出的过程[14]。如图11所示,合金时效6 h的强化效果最好,即合金的强度达到了峰值。

图11 低硅Al-Si-Mg铝合金的力学性能随着在180 ℃时效处理时间的变化

合金的硬度随时效时间的变化如图12所示。由图12可知,随着时效时间的延长,合金的硬度先升高后降低。随着时效时间从2 h延长至6 h,合金的硬度逐渐升高,时效6 h的合金硬度最高,为125.8 HBW。随着时效时间的继续延长,合金的硬度稍有降低。因此合金在180 ℃时效的最佳时间为6 h。

图12 低硅Al-Si-Mg铝合金的硬度随着在180 ℃时效时间的变化

3 结论

(1)540 ℃固溶处理4 h随后按相同工艺时效处理的低硅Al-Si-Mg铝合金,力学性能最佳,抗拉强度为370 MPa,屈服强度为319 MPa,断后伸长率也达到了7.8%。

(2)采用优化的工艺固溶处理随后180 ℃时效6 h的低硅Al-Si-Mg铸造合金的力学性能相对较高,抗拉强度为365.9 MPa,屈服强度为313.9MPa,断后伸长率提高到了9.3%,硬度为125.8 HBW。

(3)低硅Al-Si-Mg铸造铝合金的最佳热处理工艺为:540 ℃×4 h水淬固溶处理和180 ℃×6 h时效处理。