控制爆破技术在导流泄洪洞进口段边墙扩挖中的应用

张俊峰

(山西省水利建筑工程局有限公司,山西 太原 030006)

1 工程简介

1.1 工程概况

导流泄洪洞布置于大坝右岸上游380 m,分别由引渠段7.72 m、进口段18.7 m、进口闸室段8.3 m、洞身段550 m、出口闸室段26 m、挑流消能段30 m 组成,设计导流泄洪洞总长度为640.72 m。隧洞进口底板高程806.0 m,出口底板高程803.4 m,隧洞纵坡1/200。

1.2 扩挖段概况

扩挖段位于导流泄洪洞进口段左边墙,其进口段设计开挖长18.7 m、宽14.1 m、高11.6 m,岩性主要以中细粒石英砂岩为主,坚固系数为f=8~10,围岩较破碎。因进口段成型断面大,且开挖断面宽度大于高度,不利于岩体稳定,在前期开挖施工中为保证洞顶围岩稳定以及施工安全,采取分块开挖的方法,将导流泄洪洞进口段左侧4 m 部分进行预留。待进口段右侧边墩与中墩混凝土浇筑完成后,为加快施工进度,需尽快将左侧预留段长18.7 m、宽4 m、高11.6 m 岩体部分,采用控制爆破技术进行二次扩挖,以满足设计开挖要求,共计扩挖868 m3。

2 周边环境

进口段左边墙扩挖爆区中心距周边村庄距离均大于1 000 m,距职工生活区约500 m,周围无重要的文物及保护区域。

进口段左边墙扩挖爆区附近无重要施工建筑物,进口段上下游均无新浇筑混凝土,但在爆区右侧新浇筑的导流泄洪洞中墩、边墩混凝土距扩挖段直线距离只有2 m,需对混凝土表面进行防护,同时需减小爆破振动对新浇混凝土的影响。

3 扩挖爆破时间确定

参照《爆破安全规程》(GB6722-2003),爆破振动安全允许标准。对新浇大体积混凝土的振速要求为,当龄期初凝~3 d 时,安全允许振速 2.0~3.0 cm/s;当龄期 3d~7d 时,安全允许振速 3.0~7.0 cm/s;当龄期为7 d~28 d 时,安全允许振速 7.0~12.0 cm/s。由此可见,新浇混凝土的龄期越长,安全允许振速就越大,对混凝土的质量影响就越小。因此,结合导流泄洪洞合同工期要求,以及现有爆破作业机械设备,炸药的规格及性能,雷管的种类及精度,爆破参数设计,为了确保新浇混凝土表面与强度不受扩挖爆破影响,确定于新浇混凝土龄期达到10 d,其强度达到设计强度C25 的80%~85%时进行爆破扩挖。

4 最大允许单响药量的计算

在进口段施工过程中,其左侧扩挖爆破需在右侧中墩、边墩混凝土浇筑完成后尽快施工,因此造成爆破作业产生的震动、飞石,将会影响右侧新浇筑混凝土的质量。通过爆破设计,严格计算单响药量,使爆破震动速度符合安全要求,有效降低爆破震动对新浇筑混凝土的影响,成为扩挖施工过程中的重要控制环节。

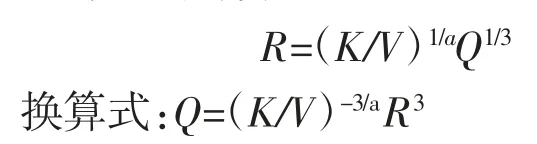

4.1 最大允许单响药量计算公式

参照《爆破安全规程》(GB6722-2003),爆破振动安全允许距离计算公式为:

式中:Q——炸药量,齐发爆破为总药量,延时爆破为最大一段药量,kg;

V——保护对象所在地质点振动安全允许速度,cm/s;

R——爆破振动安全允许距离,m;

K、a——与爆破点至计算保护对象间的地形、地质条件有关的系数和衰减指数。

4.2 新浇混凝土允许最大单响药量计算

安全允许速度V的确定:扩挖爆破于新浇混凝土浇筑龄期10 d 开始,参照《爆破安全规程》(GB6722-2003)规定进行选取,在新浇混凝土一项中,当龄期为7d~28d 时,安全允许振速的取值范围7.0~12.0 cm/s,根据新浇混凝土设计强度25 MPa,10 d 后达到设计强度 C25 的 80%~85%时为 20 MPa,选取V=7.0 cm/s 进行计算。

安全允许距离R的确定:经现场测量,新浇混凝土距爆点直线距离为2 m,爆破中心距地面直线距离为7 m,因此R=7 m+2 m=9 m 进行计算。

K、a的确定:按《爆破安全规程》(GB6722-2003)中表5 爆区不同岩性的K、a值进行选取,依据进口段右侧爆破开挖资料,边墙扩挖区岩性为中硬~坚硬,故选取K=150,a=1.5 进行计算。

Q=(K/V)-3/a R3=(150/7.0)-3/1.5 ×93=1.58 kg

将上述V、R、K、a取值代入公式进行计算,得出扩挖爆破允许最大单响药量1.58 kg。

5 扩挖施工方案

5.1 爆破方案确定

由于爆破点与混凝土距离近,为近一步减小破坏影响,扩挖采用控制爆破技术进行施工,周边采用预裂爆破,同时为严格控制单响药量,采用短进尺密孔小药量进行爆破,开挖进尺按2 m 计算。并将扩挖断面分为底部、中部、顶部三层进行开挖,首先利用右侧临空面,进行底部岩体开挖,再利用向下的临空面开挖中间部分,最后向下完成压顶。

5.2 爆破参数确定

扩挖断面分为底部、中部、顶部三层,每层扩挖高4 m、宽4 m,每炮进尺2 m 进行施工,根据岩性、围岩情况,同时考虑允许最大单响药量,对爆破参数进行确定。

周边预裂孔间距0.4 m,装药密量150 g/m,计算单孔装药量300 g;主爆区单位岩体炸药平均消耗量0.7 kg/m3;主炮孔间距1.0 m,排距1.0 m,单孔装药量1.4 kg;

5.3 钻孔、洗孔、装药、封堵

施工前按爆破设计方案标出预裂孔、主炮孔的钻孔位置,并按起爆顺序编号,按设计孔深用YT-28 气腿式风钻钻孔,用清水进行炮孔冲洗。预裂孔先将导爆索装入孔内,再间隔不偶合装入炸药,主炮孔先将导爆管雷管装入孔内,再连续装入炸药,最后用粘土进行封堵密实。

5.4 联网爆破

爆破网络采用毫秒微差控制爆破,周边预裂孔分段联接,并先于主炮孔起爆,严格控制单响药量不大于1.58 kg。

周边预裂孔按设计孔距每边布置10 孔,单孔装药量300 g,故用导爆索按起爆顺序每5 孔联为一响,单响药量1.5 kg,每一响之间用MS7 段毫秒导爆管雷管进行传爆。

主炮孔根据设计间距1 m、排距1 m 进行布置,每排布置3 个炮孔,单孔装药量1.4 kg,按设计起爆顺序,孔内装MS3、MS5、MS6 不同段位毫秒导爆管雷管,排与排之间用MS7 段毫秒导爆管雷管进行传爆。从外到内或从下到上形成单孔起爆,单响药量1.4 kg。

周边预裂孔、主炮孔的网络联接好,经爆破技术人员检查合格后,总网络采用瞬发电雷管引爆。

6 混凝土表面防护

为保护新浇混凝土表面不受爆破飞石破坏,需在扩挖爆破前对混凝土表面进行防护,防护措施为在距混凝土表面30 cm 处整体搭设钢管脚手架,在脚手架表面底部5 m 范围内绑扎10 cm×10 cm 的方木,其于部位绑扎30 cm×5 cm 的木板进行防护,同时在钢管脚手架与混凝土之间间隔安放废轮胎进行缓冲。

7 结语

通过采取控制爆破,周边预裂爆破,毫秒微差爆破,实现了单孔起爆,预裂孔、主炮孔单响最大药量分别为1.5 kg、1.4 kg,经计算的允许最大单响药量为1.58 kg,单响药量符合爆破规程要求,同时在混凝土表面做了有效的防护措施。爆破实施后,进口段顶板岩石稳定,侧墙平整,新浇混凝土外观完整,经后期检测,未发现扩挖爆破对周边混凝土产生质量影响。