催化裂化汽油轻重切割点的优化与选择

王伟 牛世坤 陈光

摘 要:某炼厂在通过对催化裂化汽油进行硫形态分析和族组成分析后,通过流程优化软件RSIM(refinery-simulation)对切割塔进行模拟,实现对轻重汽油的精确切割。在保证轻重汽油加工后混合总硫质量满足国V汽油标准前提下,在催化裂化汽油进入汽油吸附脱硫装置前,将催化裂化汽油中的高烯烃馏分尽可能多地切入轻汽油中,减少催化裂化汽油在汽油吸附脱硫过程中由于烯烃饱和导致的辛烷值损失。结果表明:优化过后的催化裂化汽油辛烷值损失大幅降低,约有0.8个单位。

关 键 词:国五汽油;催化裂化;优化;辛烷值损失;RSIM

中图分类号:TQ 028 文献标识码: A 文章编号: 1671-0460(2020)06-1229-04

Optimization and Selection of Light Oil and Heavy Oil Cutting Point for Catalytic Cracking Gasoline

WANG Wei1, NIU Shi-kun2,CHEN Guang2

(1. Sinopec Jiujiang Branch, Jiujiang Jiangxi 332004, China;

2. Dalian Research Institute of Petroleum and Petrochemicals, Dalian Liaoning 116000, China)

Abstract: Reducing the octane number loss of FCC gasoline during secondary processing can help improve the efficiency of oil refining enterprises. In a refinery, after analysis of sulfur speciation and PONA of FCC gasoline, the cutting tower was simulated by process optimization software RSIM (Refinery-simulation) to achieve the precise cutting of light and heavy gasoline. Under the premise of ensuring that the sulfur content of mixed gasoline after processing light gasoline and heavy gasoline can meet the national V gasoline standard, before the catalytic cracking gasoline was transported to the gasoline adsorption desulfurization unit, high olefin fractions should be cut into light gasoline as possible to reduce the loss of octane caused by olefin saturation during FCC gasoline desulfurization. The results showed that the octane loss of FCC gasoline after the optimization was greatly reduced, about 0.8 units.

Key words: National V gasoline standard; FCC; Optimization; Octane loss; RSIM

為了应对日趋严峻的环境问题,环保法规日益严格,汽油的硫含量标准在逐年修订,发展和使用超低硫汽油是当今世界范围内清洁燃料发展的趋势。我国催化裂化(以下简称FCC)汽油占汽油池总量的70%以上,是汽油池中的主要组分油,FCC汽油的辛烷值决定了汽油池的基础辛烷值[1]。

目前,某炼厂催化裂化汽油硫质量分数在400 mg·kg-1左右,烯烃含量在25%~30%,由S zorb装置加工该汽油至国V水平。S zorb技术作为加氢领域应用的新工艺,有着类似其他流化床装置的特点,在实际生产工程中,装置处理量受到催化剂再生速率的制约。因此S zorb的负荷上限,成为催化裂化装置的汽油产量的限制,对终端产品国V汽油产量造成影响。

为提高催化裂化汽油的处理能力,选择退役的选择性加氢装置切割塔加工全部催化裂化汽油,切割所得轻汽油前往脱硫醇装置进行处理,切割所得重汽油进吸附脱硫装置脱硫加工,两股汽油再在罐区混合。本文结合现场分析和模型模拟对切割点的选择和切割塔的整体优化进行阐述。

1 切割塔的模型建立

RSIM模拟软件包含大量化工单元模型库,融合了炼油反应动力学包Profimatic以及大量的经验公式,从而实现物料和能量平衡测算、物流组分性质预测传递和调和。结合软件提供的泵、换热器、精馏单元等模型模块,根据真实的物流上下游关系,代入现场设备数据和具体的操作工艺参数,完成了流程模拟。在装置原料和工艺操作参数、产品质量指标的约束下,模拟计算当前操作情况[2-3]。

以90万t/a汽油选择性加氢装置切割塔的设备性能和工艺参数为基础建立模拟模型。切割塔的设计采用Distillation方法,根据现场情况在模型中设有26层塔板,建模时勾选塔顶冷凝器(condenser)及塔底再沸器(reboiler),简化处理现场塔顶空冷和塔底重沸炉。全塔模拟采用Peng-Robins状态方程。轻汽油自分馏塔的上部抽出,重汽油自塔底流出。切割塔模拟模型见图1。

2 优化问题描述

2.1 原料条件

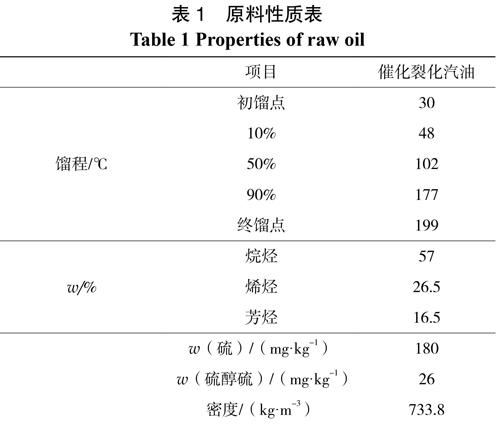

装置原料为催化裂化汽油。催化汽油具有硫含量高和烯烃含量高的两大特性,原料汽油性质详见表1。

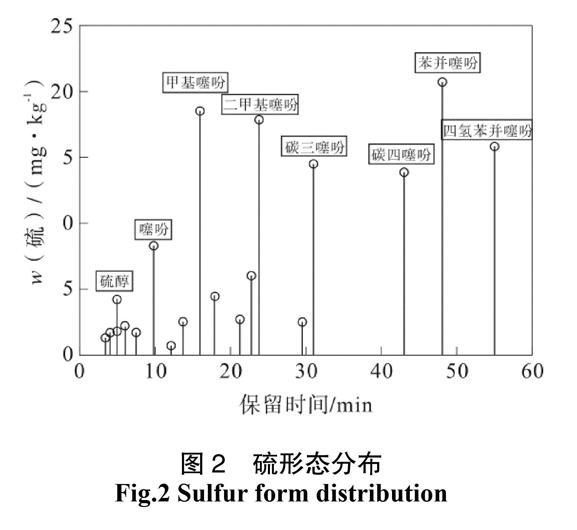

通过对原料汽油组成分析,可以观察到烯烃和硫化物的分布很不均匀,烯烃大多以小分子短碳链的形态存在,集中C4~C8(见表2)。FCC汽油中的硫化物类型主要有硫醇、硫醚、二硫化物和噻吩,硫醇和硫醚主要集中在小于100 ℃的馏分中,大于100℃馏分中硫醇和硫醚含量很少;而二硫化物则主要集中在70~100 ℃的馏分中;噻吩类硫化物在汽油中占总硫的50%~60%,且主要集中在大于100 ℃的馏分中[4-6],见图2。

2.2 轻重汽油切割点分析

轻重汽油在进入切割塔切割后,分别要进行再次加工。下游装置的特性对原料的需求成为对轻重汽油切割后物性的约束。

切割后的重汽油进入S zorb装置进行加工,S zorb装置能很好脱除汽油中的硫化物。切割后的轻汽油进入脱臭装置进行加工,硫醇和硫醚可以通过脱臭装置脱除,因此该类硫化物对产品硫含量影响微弱;但是脱硫醇装置无法脱除环状闭合的噻吩类硫合物,因此轻汽油夹带的噻吩类硫化物将最终进入混合后的汽油。

传统的选择性加氢将低沸点的烯烃分离出来,避免加氢过程中大量烯烃饱和而降低辛烷值。S zorb装置加工催化裂化汽油的工艺过程也有一定的烯烃饱和反应,会造成少量辛烷值损失,导致产品效益下降 [7]。

将催化裂化汽油中的噻吩及其以下硫化物的分布图与轻汽油中携带的短链烯烃质量分布图进行叠加,得到图3。根据其沸点分布,可以观察出:如要在切割过程中实现烯烃质量分数最大(GMAX),其中沸点最高的己烯沸点中值在64 ℃,因此该点为切割点最低点。将模拟数据应用至实际操作中,由于塔的切割精度造成的夹带现象,允许轻汽油干点与重汽油初馏点存在的重叠,确认理想的切割点区间,以该区间为目标,通过模型寻找针对现场工况的优化方案。

2.3 目标函数

切割塔对催化裂化汽油切割后,轻汽油和重汽油进入不同装置进行加工。为保证催化裂化汽油经过加工后既满足国V标准,产品性质又不過剩,混合汽油的硫质量分数在6~8 mg·kg-1最佳。在满足产品硫质量分数的情况下,轻汽油中的烯烃质量分数最大化有利于提高装置效益。

本文以轻汽油中烯烃质量分数最大化(GMAX)为目标函数,将混合产品硫质量分数(S)作为约束条件,设置目标函数如下:

约束条件如下, S满足以下条件:

2.4 优化变量

运用炼油流程优化软件RSIM对切割塔分离能力进行分析和核算,选择Peng-Robinson状态方程(PR状态方程)用作基础运算[8]。

选择在模拟中,保持塔压(P)一定的条件下,通过调整重沸器出口温度,改变塔的操作温度(T),从而控制轻汽油的馏程,达到控制轻汽油产品噻吩类硫形态化合物含量目的。同时控制回流与进料比参数,改变切割精度,调整轻汽油中烯烃质量分数。优化变量及边界如下:

T1―塔顶温度,60~70 ℃;

T2―塔底温度,130~150 ℃;

TL―轻汽油冷后温度,20~40 ℃;

P―塔压,0.1~0.25 MPa;

F―回流量,10~25 t·h-1;

ML―轻汽油产量,25~80 t·h-1;

MH―重汽油产量,0~130 t·h-1;

SL―加工后轻汽油中硫质量比;

SH―加工后重汽油中硫质量比;

mOL―加工后轻汽油中烯烃质量比;

mO―加工后混合汽油中烯烃质量比。

3 优化案例

3.1 模型校验

将现场工艺参数代入模型,以最优切割点范围为收敛目标寻找最佳工况。噻吩的沸点83 ℃与苯沸点80 ℃接近(见图3),利用苯产品分布误差矫正窄组分80~83 ℃的馏分段。

切割塔投用后,塔的进料负荷控制为150 t·h-1,通过固定现场重汽油产量110 t·h-1,轻汽油产量40 t·h-1,收集现场参数代入模型中,比较模型与现场数值存在的差异,见表3。模型经过调试计算后,干点的误差在3%,噻吩质量分数的误差在3.7%,与现场数据对应关系良好。

3.2 优化计算

模型中切割塔进料负荷为实际负荷平均值155 t·h-1。进行优化计算后,在不同轻汽油产量条件下(47、52、55 t·h-1),得到3组典型数据(表 4)。

对应相应的轻汽油产量为47 t·h-1,噻吩质量分数达到15 mg·kg-1,轻汽油干点在70 ℃。该股轻汽油与经过加工硫质量分数1 mg·kg-1的重汽油混合,得到硫质量分数为5.3 mg·kg-1的混合汽油,产品质量满足国V标准。在该条件下,轻汽油中攜带的烯烃质量占催化裂化汽油中烯烃总量的53%,大部分己烯自轻汽油切出,大幅度降低催化裂化汽油辛烷值损失。

对应轻汽油产量为52 t·h-1,噻吩质量分数达到20 mg·kg-1,修正后轻汽油干点在88 ℃。与加工后重汽油混合后,得到硫质量分数为7.7 mg·kg-1的混合汽

油,产品质量满足国V标准,接近内控指标。在该条件下,轻汽油中携带的烯烃质量占催化裂化汽油中烯烃总量的57%。

对应轻汽油产量为55 t·h-1,噻吩质量分数达到23 mg·kg-1,修正后轻汽油干点在90 ℃。与重汽油混合后,得到硫质量分数为9.3 mg·kg-1的混合汽油,产品质量超过内控,存在造成混合汽油产品质量不合格的风险,不宜用作控制目标。

通过比较3组数据:第一组切割出的烯烃占比偏小,不能最大化减少辛烷值损失;第三组数据硫含量过高,产品质量风险较大;优化后的第二组工艺数据硫质量分数指标较控制指标8 mg·kg-1小0.3 mg·kg-1,适合用于现场进行实际生产指导。

4 效果分析

自切割塔优化项目启用后,从物性计算中看出,优化过后轻汽油中烯烃质量分数为55%~60%。通过统计S zorb装置开工后的催化裂化汽油辛烷值损失,绘制出图4。催化裂化汽油未切割时,辛烷值损失大约在1.3~1.6之间波动;启动切割塔切割轻重汽油后,辛烷值损失下降至0.8~1.0之间波动;对切割点进行优化后,辛烷值损失下降至0.7~0.5之间波动。辛烷值损失从未切割前的中值1.4下降至优化后的中值0.6,效益上升明显。

5 结 论

通过RSIM软件对催化裂化汽油切割的模拟,可以很好地反映切割塔的实际运行状态。再通过对催化裂化汽油进行硫形态分析,优化轻汽油中的噻吩的夹带情况,调整轻汽油产量,减少重汽油夹带烯烃在S zorb加工过程中的辛烷值损失,获得加工效益的最大化。

参考文献:

[1]涂先红,方向晨,赵乐平. FCC汽油加氢脱硫降烯烃技术进展[J]. 当代化工,2006,35(2):114-116.

[2]简建超,黄丽. RSIM模型在炼油企业增产汽油方面的应用[J]. 石油工业计算机应用,2014(1):33-37.

[3]简建超,黄丽. 应用炼油全流程优化技术降低柴汽比[J]. 化工技术与开发,2014(8):69-72.

[4]WOOLERY G L, FARNOS M D, QUINONES A R. Structure/activity correlations on nickel contaminated fluid cracking catalysts[J]. Preprints-American Chemical Society. Division of Petroleum Chemistry, 1996, 41: 403-406.

[5]邢金仙,刘晨光. 催化裂化汽油中硫和族组成及硫化物类型的馏分分布[J]. 炼油技术与工程,2003(6):6-9.

[6]王慧. MIP-CGP工艺影响汽油硫含量的因素分析[J]. 山东化工,2015(13):77-79.

[7]梁咏梅,史权,刘旭霞,等. 催化裂化汽油选择性加氢脱硫中轻重馏分切割温度的研究[J]. 石油炼制与化工,2011(5):40-43.

[8]郭天民,阎炜,濮芸辉,等. 多元汽-液平衡和精馏[M]. 北京:化学工业出版社,2002.