天津分公司炼油部VOCs治理效果分析

郭海东

摘 要:按照国家和地方的有关环保法规要求,炼油化工企业的VOCs排放受到严格的限制,要求不高于80 mg/m3。炼油部对生产装置的VOCs排放进行了排查,主要集中在油品罐区、酸性水罐、装车栈台等部位,针对这些有组织排放点源,按照不同的部位、不同的工艺流程、不同的介质,逐点制定了治理措施和治理方案。治理方案经安全评价后,2017年10月完成项目施工并投入运行,大幅减少了VOCs气体排放,VOCs排放浓度和去除率符合国家法律法规的要求,改善了厂区的环境,满足了京津冀地区的环保要求。

关 键 词:环保;VOCs;加热炉尾气;密闭回收

中图分类号:TQ X38 文献标识码: A 文章编号: 1671-0460(2020)04-0688-05

Abstract: According to the relevant national and local environmental regulations, the VOCs emission from oil refining and chemical enterprises is strictly limited, the VOCs is not higher than 80 mg/m3. The refinery department has conducted an investigation into the VOCs emissions from the production units, which are mainly concentrated in the oil product tank areas, acid water tanks, loading platforms. Aiming at different parts, different processes, different media, corresponding measures and governance program were formulated. After the safety assessment, the project was completed and put into operation in October 2017, VOCs emissions were significant reduced, the concentration and removal rate of VOCs met the requirements of national laws and regulations,and the environment of the plant site was improved, it also met the environmental protection requirements of Beijing-Tianjin-Hebei region

Key words: Environment protection; VOCs; Exhaust gas from heating furnace; Closed recovery

在我國VOCs是挥发性有机物(volatile organic compounds)的英文缩写,是指常温下饱和蒸气压大于133.32 Pa、标准大气压(101.3 kPa)下沸点在50~260 ℃以下的有机化合物,或在常温常压下任何能挥发的有机固体或液体[1]。绝大多数VOCs对人体健康和环境危害较大,其危害主要有三个方面:一是有刺激性,引起人们嗅觉器官的不愉快或厌恶,一定程度上也损害了健康。室内空气中挥发性有机化合物浓度过高时,容易引起急性中毒,轻者会出现咳嗽、恶心、头痛、头晕、呕吐的现象,重者会出现中毒甚至昏迷。二是有腐蚀性,挥发出的气体对金属材料管道造成一定程度的腐蚀。三是污染源,排放出的气体对大气环境造成污染。

国家环保部2014年颁布了《关于印发石化行业挥发性有机物综合整治方案的通知》,对VOCs的排放提出了严格控制,要求2017年全国石化行业基本完成VOCs 综合整治工作。2014年8月天津市推出了《工业企业挥发性有机物排放控制标准》,更是明确要求2016年1月1日开始执行工业企业有组织排放源VOCs排放限值≤80 mg/m3。2018年1月1日《环境保护税法》施行,排污收费制度将退出历史舞台,《环境保护税法》以现行排污费收费标准为基础,设置环境保护税的税额标准。这就要求工业企业必须拓展思路、优化调整工艺流、优选技术路线,切实减少挥发性有机物的排放。

炼油部的汽油、航煤、柴油等产品在铁路装车过程中,会有大量的油气挥发出来,不仅造成油品损耗、资源浪费,同时也对环境造成了污染;大量挥发的油气也会给企业的安全生产运行带来严重的隐患,在特定的、突发的恶劣大气环境之下,装车过程中极易引发着火事故。另外,挥发的油气对装车栈台周边的岗位职工身体也会造成一定程度的异味刺激。近年来,随着国家环保意识的提高、绿色发展意识的强化,人们对环境问题关注不断提高和加深,油品装车系统油气回收方面的技术不断优化、发展和进步,法律法规不断完善,排放指标的控制也越来越严格。天津分公司炼油部按照国家的法规要求,对辖区内的VOCs排放源进行排查和治理,以满足环保要求,实现企业的绿色、可持续发展。

1 炼油部VOCs排放情况排查

石化企业VOCs排放源主要分为泄漏排放源和逸散排放源两大类。泄漏排放源主要是指内部含有VOCs物料且可能有泄漏排放到大气环境中去的装置和设备。针对此种排放情况,炼油部通过加强设备管理,通过Ladar检测技术减少生产装置现场静密封点泄漏率,基本可以控制住此类排放源。逸散排放源指含有VOCs生产物料的收集储存处理装置,由于敞开液面,造成向大气环境逸散排放。石油化工企业的VOCs排放,具有污染物种类多、组分复杂、排放点分布广、收集困难、量化难度高的特点[2]。

天津分公司炼油部原油加工能力为1 250万t/a,主要装置为2#常减压装置250万t/a、3#常减压装置1 000万t/a;蜡油加氢装置130万t/a;催化裂化装置130万t/a;1#加氢裂化装置120万t/a、2#加氢裂化装置180万t/a;1#延迟焦化装置120万t/a、2#延迟焦化装置230万t/a;2#柴油加氢装置320万t/a、3#柴油加氢装置200万t/a,主要产品有石脑油、汽油、柴油、3号喷气燃料等。催化装置烟气采取了湿法烟气脱硫技术,技术路线为旋流除尘+碱液湿法脱硫工艺,NOX排放量降至35~50 g/g,满足了国家和地方环保排放要求[3]。

炼油油品罐区共有常压储罐98台,球罐21台,罐区分为原油罐区、中间原料罐区、成品罐区、污油及燃料油罐区等5部分,总罐容86.22×104 m3。其中:原油罐区总储量为270 000 m3;中间原料罐区总储量为191 000 m3;成品罐区总储量366 200 m3。在工业生产过程中,优先采用清洁生产、源头减排、VOCs回收利用技术;对中、高浓度或具有回收价值的VOCs废气,宜优先采用吸附法、膜法、冷凝法、吸收法进行回收利用,并辅助破坏法实现废气达标治理;对不宜回收的低浓度VOCs废气,宜采用破坏法进行深度治理、达标排放[4]。

1.1 各类储罐的罐顶排放气体

炼油部罐顶气主要包括生产装置的中间罐的排放气及油品储运系统的中间产品罐区的排放气。目前各油品储罐的罐顶气均通过呼吸阀排入大气,主要包括延迟焦化装置冷焦水罐、污油罐区、中间原料罐区、污水汽提装置原料水罐等。焦化装置冷焦水罐、污泥罐和污油罐,主要存储和转输焦化装置焦炭塔冷焦过程的冷焦水以及装置自产的污油,间断产生恶臭气体排入大气,涉及储罐16台,排放量在估算在600~1 000 Nm3/h。储运系统的污油罐区主要是在生产装置退污油及污油扫线过程,产生恶臭异味气体,涉及储罐10台,排放量在估算在400~800 Nm3/h。污水汽提原料水罐主要存储含硫污水,在大气温度及含硫污水压力变化的情况下,周边经常产生异味,涉及储罐5台,排放量在估算在300~500 Nm3/h。油品中间原料罐区主要存储直馏航煤、直馏柴油、焦化汽柴油等介质,为后续柴油加氢装置、航煤加氢装置提供罐区付料,涉及储罐10台,排放量在估算在800~1 000 Nm3/h。目前这部分储罐产生的恶臭罐顶气,通过原有恶臭治理设施,选用旋流高效碱液吸收及时进行吸收处理,此工艺技術对罐顶气中的硫化物去除效果明显,但对VOCs基本无去除作用。这些储罐不能满足国家环保标准中的相关要求。罐顶气的排放也对周边环境造成污染,各罐区罐顶气化验分析数据列于表1。

1.2 栈台装车过程中产生的排放气体

天津分公司炼油部年汽油产量120万t、柴油产量300万t、航煤产量200万t,部分汽油、柴油和航煤等产品通过铁路运输方式出厂,火车装车速度:汽油560 m3/h、柴油280 m3/h、3#喷气燃料560 m3/h,栈台装车产生的气体直排大气,化验分析排放气体总烃含量在7 000~60 000 mg/m3,造成环境的污染,VOCs排放不能满足环保标准的要求。

2 炼油部VOCs治理措施

2.1 炼油部罐顶气的治理

2.1.1 治理思路

罐顶气的治理思路是将这部分排放气体密闭引入低压瓦斯火炬系统。

2.1.2 治理方案

根据罐区地理位置,存储介质相近的储罐,设置共用收集总管;当任何一个罐进料或由于大气温度升高,罐顶压力升高达到设定值时,打开相应罐顶切断阀排放罐顶气至收集总管;当收集总管压力达到设定值,启动增压风机,排放罐顶气至低压瓦斯火炬管网回收。反之,当任何一个罐出料(或温度降低),罐顶压力降低到设定值时,打开氮封阀向罐内补充氮气至设定值。

具体治理方案,根据不同的罐区、不同的存储介质以及不同的工艺目的,具体参数控制值不同。

污油罐区具体控制方案为:储罐氮封阀压力设定值为400 Pa,氮封阀压力控制原则为,当罐内压力高于400 Pa时,氮封阀关闭停止补充氮气;当罐内压力低于400 Pa时,氮封阀开启向罐内补充氮气。储罐压力控制原则为,当罐内压力达到1 100 Pa时,切断阀开启油气外排;当罐内压力降至900 Pa时,阀门关闭,停止油气外排。增压风机压力控制原则为,当增压风机入口压力升至900 Pa时,增压风机启动,将储罐内油气输送至低压瓦斯火炬系统;当增压风机入口压力降至500 Pa时,增压风机停运,停止油气外送。污油罐区油气回收流程图见图1。

焦化冷焦水罐控制方案为:焦化装置2个冷焦水罐共用一个联通管。当进料或温度升高,任一罐顶压力达到设定值6 500 Pa、收集总管压力达到设定值 3 560 Pa、并且氧含量<2% (v)时,打开切断阀并启动风机,油气经水冷器冷凝后排入低压瓦斯火炬管网回收。当由于各种原因,在线氧含量超标,超过2%(v)时,打开放空阀,停止尾气进火炬管网,通过原恶臭处理设施(碱液脱硫罐)进行放空处理,避免含氧气体进入火炬系统。当出料或温度降低,罐顶压力降低到设定值500 Pa时,打开氮封压控阀向罐内补充氮气至设定值1 400 Pa,维持正常运行压力。

污水汽提原料水罐控制方案为:污水汽提2个原料水罐共用一个联通管,当储罐进料液位升高或温度升高,罐顶压力和收集总管压力均达到设定值1 000 Pa时,打开恶臭治理系统的开关阀,启动恶臭治理设施,在线氧含量<2%(v)时,启动蒸汽喷射泵,将罐顶油气排入低压瓦斯火炬管网。在线氧含量超标>2%(v)时,罐顶尾气改至原恶臭治理设施进行除臭处理。当罐顶压力和收集总管压力其中之一降到设定值1 000 Pa时,压力开关关闭,恶臭治理设施停运。当出料或温度降低,罐顶压力降到设定值200 Pa时,打开氮封阀想罐内补充氮气至设定压力500 Pa。

2.2 火车装车栈台(航煤)的治理

2.2.1 治理思路

火车装车栈台产生的排放气体,治理思路是通过增加油气回收设施进行达标处理。

2.1.2 治理方案

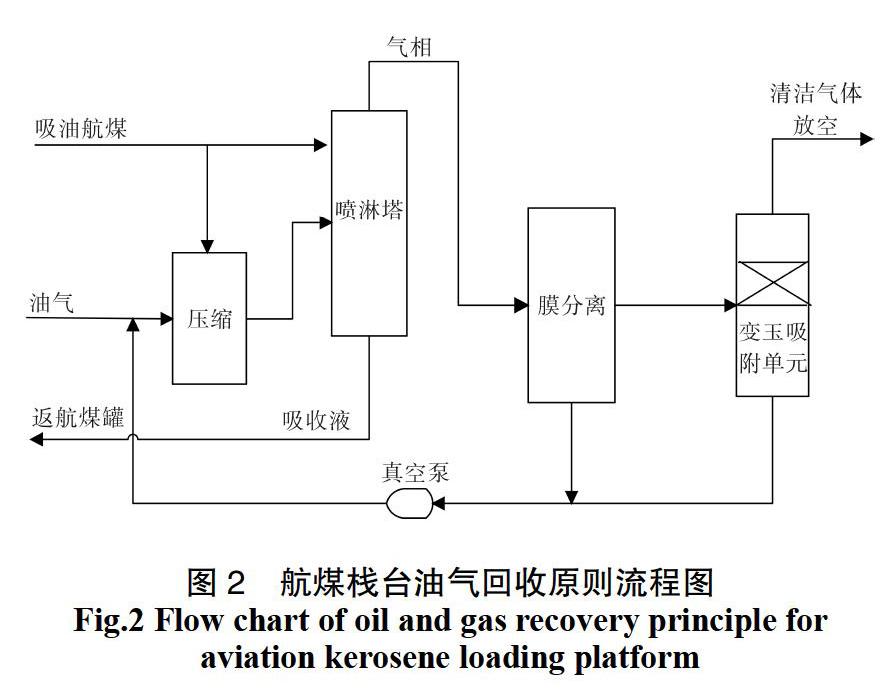

火车栈台在装车过程挥发出的油气与槽车内的空气混合,形成含氧的油氣混合物,经过油气回收密闭罩,通过密闭管线集中送入油气回收装置,经液环压缩机(使用汽油做工作液)升压,达到操作压力。压缩后的气体与吸收液(汽油)一起进入喷淋吸收塔中部,在塔内通过切向进料,通过旋流技术将汽油与气体分离。气态的混合油气在塔内由下向上流,与自上而下喷淋的液态吸收液在填料层进行充分的对流接触、传质、分离,汽油会吸收油气混合气体中的大部分重质油气,形成富集的吸收液。富吸收液在吸收塔压力的作用下返回产品汽油罐区进行回收。剩下的油气与空气混合物经塔顶流出后进入膜分离单元。膜分离单元由一系列膜组件构成,膜组件并联安装在管路上,由于混合油气中各组分在膜组件表面的通过性不一样,膜组件将混合气体分成两股:一股是富集油气的物流;另—股是含有少量油气的物流,在系统压力的作用下进入变压吸附单元。变压吸附单元设置分子筛床层,通过变压吸附的原理,将其中的大部分油气组分吸附在分子筛上,经过吸附净化后的气体,其非甲烷总烃≤80 mg/m3,满足环保排放的指标要求,可直接排放。吸附在分子筛上的油气组分,经过减压、抽真空解吸后,与膜单元的渗透物流混合汇集,并循环至油气回收系统入口,与收集的油气/空气混合物相混合,进行上述循环[5]。栈台油气回收原则流程图见图2。

油气回收系统关键控制点:液环压缩机加压至操作压力(0.2 MPa)左右,液环式压缩机使用液体汽油密封,形成非接触的密封环,可吸收消除气体压缩过程产生的热量,保证压缩机长期稳定运行。油气的回收在喷淋塔中高效完成,在喷淋塔内物流分为两相流—油气混合气体和汽油。吸收塔顶出来的油气混合物,经过膜分离器,由于不同组分的选择性不同,通过后油气浓度小于等于25 g/m3,然后经过变压吸附罐选择性吸附,最后排出的尾气油气浓度不大于80 mg/m3。油气回收系统利用炼油部轻油罐区的成品汽油作为吸收塔吸收剂和压缩机的密封液,不会对产品质量产生影响,也不会造成二次污染。

3 投运后效果

3.1 罐顶气治理效果

炼油部中间原料罐区、焦化冷焦水罐、污水汽提原料水罐、污油罐区等各储罐的罐顶排放气体回收至火炬系统后,实现全部密闭回收,治理设施运行稳定,实现环保零排放的目标。此部分VOCs气体化验分析数据列于表2,排入低压瓦斯火炬系统,进入气柜回收,由压缩机升压至脱硫装置脱除硫化氢(<20 mg/m3)后,并入全厂燃料气系统管网,作为加热炉燃料,实现达标排放。

3.2 栈台油气回收效果

油气回收设施投入生产运行后,炼油部组织了多次化验分析和标定,从现场实际效果来看,装车过程中所出现的槽车周围油气异味现象,从根本上得到了改善和杜绝,岗位职工的工作环境得到明显改善,同时也消除了极端天气下装车过程中安全隐患。

对油气回收的气体入口以及设施排放口的气体进行采样分析,分析数据列于表3。受装车进度、装车速度的不均衡和采样时间的影响,油气回收设施的入口总烃浓度变化还是较大的,这也是正常反映了装车过程,但出口总烃含量下降明显,基本在80 mg/m3以下,净化效率在99%以上,满足环保要求。

3.3 运行中注意事项

(1)日常运行中氮封阀故障,导致氮气消耗增加的问题。罐区罐顶气由于密闭进入火炬系统,日常运行监控中要注意罐顶压力波动变化的区间,以污油罐区为例,正常压力应在400~900 Pa区间。压力超出此范围,应重点检查氮封阀和呼吸阀的运行状态,任何一个出现问题,均会导致罐顶压力偏离正常值,严重时造成含硫VOCs气体直排大气。

(2)火炬排放量增加的问题。日常运行要做好风机启动时间的统计和分析,在没有大量收付料的情况下,风机晚上运行时间明显低于白天。

若风机持续运行,需要对罐区的安全附件系统进行排查,一方面造成火炬排放量大,另一方面存在空气进入火炬系统的风险。

(3)做好日常罐顶气的化验分析,重点监控氧含量和氮含氢的变化,一般氧含量在1%(v)以下,氮气含量在5%(v)以下,超出此范围,则需要排查呼吸阀和氮封阀是否出现异常。

(4)做好应急预案的编制和职工业务能力培训,由于罐顶气连接在一起,事故状态下靠切断阀进行隔离,存在一定的风险,岗位职工要在第一时间对事故储罐进行有效的工艺隔离,避免影响其他储罐的运行 [6]。

(5)栈台油气回收系统,由于装车时间不固定,油气回收系统间断运行,要建立运行期间的尾气化验分析,监控膜分离的运行情况以及分子筛的运行效率,在产品出厂装车的间隙及时及早进行更换处理,避免出现超标排放。

4 结束语

2014年开始,炼油部就进行VOCs治理工作的调查和研究,经过详细的调研、讨论,确定治理方案,针对罐顶气互联互通的流程,委托青岛安工院进行了安全评价,增加了阻火器、联锁、在线氧含量仪表等安全措施,于2017年10月陆续投入运行。运行2年来,总体运行平稳,采取以上治理措施后,大幅减少了VOCs气体排放,汽油、航煤火车装车栈台外排VOCs≤80 mg/m3,VOCs排放浓度和去除率满足了国家法律法规的要求,改善了厂区的环境,满足了京津冀地区的环保要求。

参考文献:

[1]朱亮.OP-FTIR稳定性对VOCs浓度监测的影响安全[J]. 健康和环境, 2018,18(10):55-60.

[2]王鹏.石化企业挥发性有机物排放源和排放量估算探讨[J].石油化工安全环保技术,2013,29(1):59-62.

[3]栾海涛.脱硫除尘技术的应用[J].炼油技术与工程,2018,48(8):56-60

[4]王晶,王炳华,刘忠生,等.石化企业VOCs废气治理技术概述[J].当代化工,2017,46(11):2338-2341+2345.

[5]王震宇.浅析油气回收装置存在的问题和改进措施[J].河南化工 2019,39(6):21-23.

[6]张磊,宋长轩,张勇,等.乙烯厂裂解汽油直送实现VOCs减排探讨[J]. 2018,34(1):61-64.