某油井压裂用油管爆裂失效分析

汪瑞 李少华

摘 要:某井在压裂投产施工过程中,使用的Φ88.9 mm×6.45 mmN80外加厚油管出现油管管体爆裂事故,为了分析油管管体爆裂的原因,通过油管的理化性能和力学性能,结合了现场压裂施工的情况,对该井油管断裂原因进行综合分析。结论为:爆裂的油管化学成分和力学性能符合APISpec5CT要求,爆裂的原因是有关材料性能不能满足实际服役条件,在薄弱处爆裂。

关 键 词:压裂;油管;断裂;失效分析

中图分类号:TE357.1+4 文献标识码: A 文章编号: 1671-0460(2020)04-0638-04

Abstract: In the process of fracturing operation in a well, a bursting accident occurred in the tubing body of 88.9mm ×6.45mm N80 external upset tubing. In order to analyze the reasons for the bursting of tubing body, the physical and chemical properties and mechanical properties of tubing were analyzed, and the reasons for tubing fracture in the well were comprehensively analyzed combined with the field fracturing operation. The results showed that the chemical composition and mechanical properties of the burst tubing met the requirements of APISpec5CT. The reason for the burst was that the properties of the related materials did not meet the actual service conditions and the bursting accident occurred at the weak points.

Key words: Fracturing; Tubing; Fracture; Failure analysis

1 事故概況

2018年8月28日,该井第一次压裂未成后,起出油管后发现油管挂下面第一根油管被高压液体爆裂。爆裂的油管为Φ88.9 mm×6.45 mm N80外加厚油管,为油管柱的井口第1根,断裂部位距离接箍端面约为700~750 mm,处于这根油管的下部,是整个油管柱的最上部,压裂管柱图如图1所示。

油管爆裂压裂施工过程整体如下:2018-8- 2810:50开始反洗井,第一台泵车开泵运转,排量为1.1 m3/min,井口开始返出液体,设备良好正常,泵压显示5 MPa;根据设计排量要求2.6 m3/min,开启第二台压裂车,排量逐步增加到1.5 m3/min,压力突然迅速上升(感觉撞墙),施工人员立即关停第二台泵车,观察压力变化,压力有52 MPa下降至43 MPa,随后又继续上升,因压力异常,施工人员立即将所有泵车关停,此时井口施工人员发现,油管出口有大量黑色液体混合物喷出,施工压力出现直线下降的状态。压力降低之后再次启动压裂车,压力控制在2~3 MPa范围之间,施工排量按照设计要求调整为2.3 m3/min,压力平稳维持在2.5 MPa上下,井口出液正常,11:08时试压反洗结束,车组停泵,准备压裂施工。之后在进行的压裂施工加砂的工序过程中,油管压力显示异常,28日下午起出油管后发现,第一根油管爆裂。

出现油管爆裂事故之后,制定检测方案,从现场取爆裂油管及同批压力用油管一根共同送至管材研究所,编号分别为1号(爆裂油管)和2号(正常油管)。

2 宏观裂口分析

油管管体爆裂的裂口为条状窄缝形状,中间最大开口为19 mm,且裂口处明显有外鼓特征,说明油管管体是由于内压过大导致管体被撑破。裂纹是从裂缝中间率先开始出现裂口,而后,管体的破裂力沿着油管轴向方向传递,形成了裂缝,而最先的破裂点由于继续受到管体内部高压流体的冲击,则向两边继续张开,但由于高压流体在出现泄压点之后的压力急剧下降,且与油套环空形成统一压力体系[1],因此,对油管裂口的扩展有抑制作用。最终油管的裂缝形成了延油管轴向走像的开口形状[2]。

3 失效油管材质分析

3.1化学成分分析

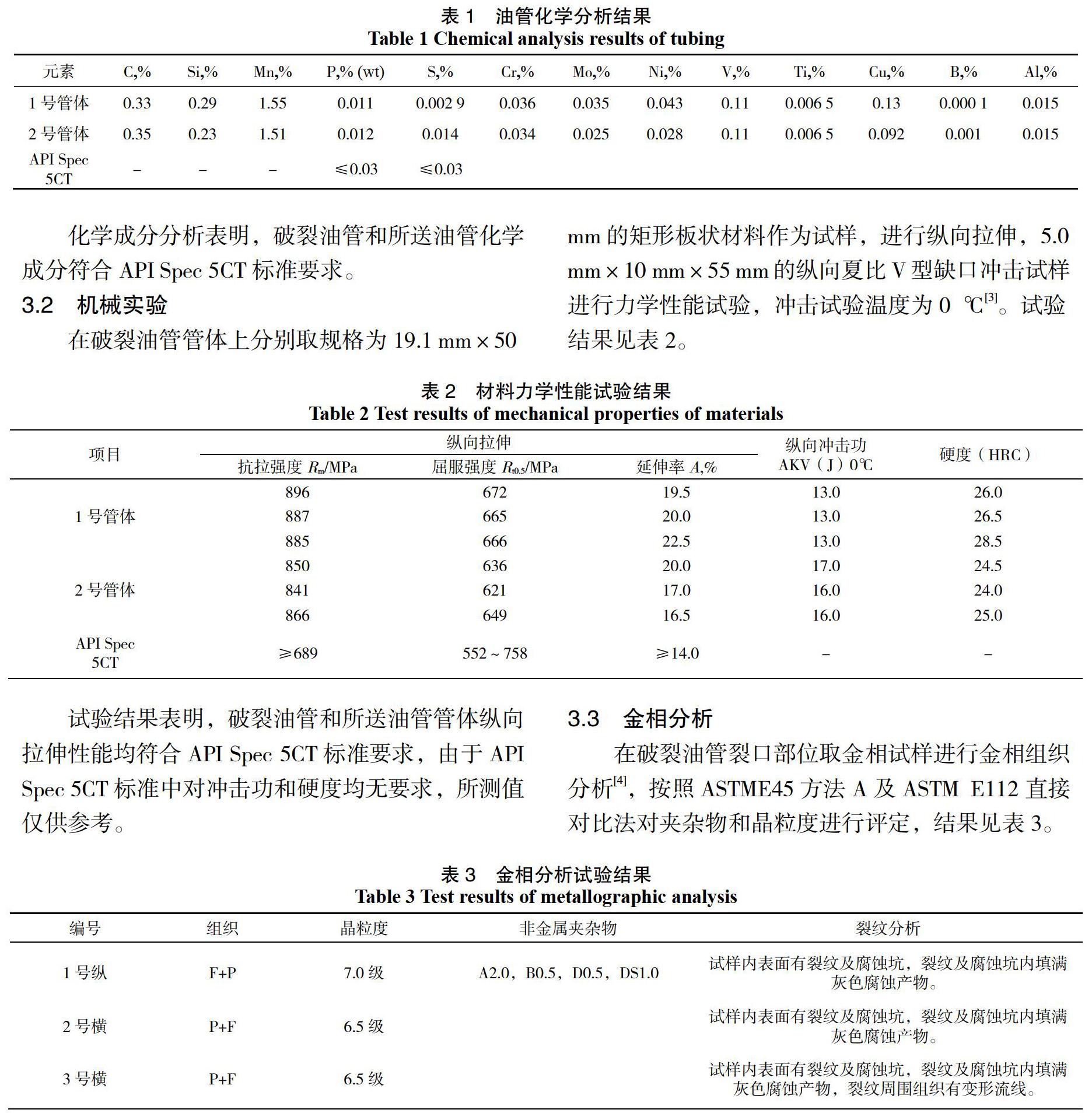

在失效油管上取样进行化学分析,分析结果见表1。

化学成分分析表明,破裂油管和所送油管化学成分符合API Spec 5CT标准要求。

3.2 机械实验

在破裂油管管体上分别取规格为19.1 mm×50 mm的矩形板状材料作为试样,进行纵向拉伸,5.0 mm×10 mm×55 mm的纵向夏比V型缺口冲击试样进行力学性能试验,冲击试验温度为0 ℃[3]。试验结果见表2。

试验结果表明,破裂油管和所送油管管体纵向拉伸性能均符合API Spec 5CT标准要求,由于API Spec 5CT标准中对冲击功和硬度均无要求,所测值仅供参考。

3.3 金相分析

在破裂油管裂口部位取金相试样进行金相组织分析[4],按照ASTME45方法A及ASTM E112直接对比法对夹杂物和晶粒度进行评定,结果见表3。

4 实物性能试验

4.1 拉伸至失效

对1号试样进行拉伸至失效试验,试验在复合加载试验系统上完成,试验温度为室温,试验方法参考API RP 5C5的有关规定,试验结果如下:

1号试样在拉伸载荷达到1 453.7 kN(326.8kips)时,油管被拉断。由API TR 5C3知Φ88.9 mm×6.45 mmN80外加厚油管管体的最低抗拉强度为922.04 kN[6],据此可知,这样油管管体实物抗拉强度满足API TR 5C3标准要求。

4.2 挤毁试验

对2号试样进行挤毁试验,试验在外压挤毁试验系统上完成,注入水量为15.1 L,试验温度为室温,实验方法参考API RP 5C5的有关规定,试验结果如下:

2号试样在外压力为70.1 MPa条件下,管体发生挤毁失效。挤毁试验压力事件曲线如图2所示。

由API TR 5C3知Φ88.9 mm×6.45 mm N80外加厚油管管体的挤毁强度为72.6 MPa,据此可知,这样油管管体实物抗拉强度不满足API TR 5C3标准要求。

5 破裂原因分析

破裂油管及送样油管材质理化性能符合API Spec 5CT标准要求[7]。

从对破裂油管破裂口的裂纹宏观和微观的分析结果来看,油管破裂属于脆性破裂失效。

金相分析的结果表明,试样内表面有裂纹及腐蚀坑,裂纹及腐蚀坑内填满灰色腐蚀产物,裂纹周围组织有变形流线,且晶粒呈现出不联系状态,这种不连续与油管受到外力伤害作用有关。

根据现场提供的压裂数据可以看出,油管在极高的内压(接近90 MPa)情况下进行注入作业,随后又进行反洗作业,在作业的过程中,发生了井下堵塞事故,造成了油管的内部不断憋压,而环空压力一直在较小的范围内维持平衡,最终油管内部受到挤毁压力远大于油套环空的平衡压力,在此时的第一根油管承受的拉力在整个油管柱是最大的,加上油管本身的使用性能不能满足这种苛刻的工况条件,因此发生了爆裂。

根据ISO TR10400及API Bul 5C3,油管在轴向拉应力作用下额定的破坏压力要降低[8],其计算公示如下:

式中: Pca—在轴向拉应力Sa的作用下的破坏压力,kPa;

Pco—无轴向力(Sa=0)是的破坏压力,kPa;

Sa—油管所受轴向应力,kPa;

Yp—管体的屈服强度,kPa。

对不同轴向拉力作用下的油管抗挤毁屈服强度采用公式进行计算,计算结果如图3所示。

油管破裂的原因可能是压裂作业时,油管在平衡压力补充不足时,油管内部的刚性流体不断增压,油管内部晶体不连续处首先成为破坏力突破点,形成薄弱点,之后更大的内压从该点继续作用,瞬间突破,导致油管破裂,压裂失败。

本次计算结果也可以用来证明对于外压挤毁值小于API TR 5C3标准要求,由于进行挤毁试验的油管为现场使用过的油管,管体本身或多或少存在一定的变形[9],因此会造成油管承受的挤毁能力减小。

建议今后在进行压裂油管采购时,甲方签订订货补充技术要求,对油管质量加以控制,避免出现油管的失效问题。

6 结论和建议

(1)失效油管化学成分,力学性能符合API TR 5C3标准要求。

(2)油管破裂属于脆性损坏。

(3)油管破裂的主要原因,是由于油管内部压力过大,而油套环空提供的平衡压力过小,导致了在径向上管体所受单向压力过大,于是在薄弱点处被突破破坏。

(4)建议今后甲方订货时应考虑油管的实际服役环境,另签订补充技术要求。

(5)虽然标准对N80钢级1类油管没有冲击韧性要求,但仍建议厂家进一步提高材料韧性。

参考文献:

[1]郭建春,赵志红,赵金洲,等.水平井投球分段压裂技术及现场应用[J].石油钻釆工艺,2009, 31 (6): 86-89.

[2]陈作,王振铎,郑伟.水力喷砂分段压裂优化设计与施工[J].石油钻采工艺,2010,32 (3): 72-75.

[3]李宗田.水平井压裂技术现状与展望[J].石油钻釆工艺,2009,31(6): 13-18.

[4]范子菲,方宏长.裂缝性油藏水平井稳態解产能公式研究[J].石油勘探与开发,1996,23(3): 52-57.

[5]岳建伟、段永刚,等:,含多条垂直裂缝的压裂气井产能研究[J].大庆石油地质与开发,2004,23(6) :46-48.

[6]李廷礼,李春兰.低渗透油藏压裂水平井产能计算新方法[J].中国石油大学学报(自然科学版),2006,30(2): 48-52.

[7]冯曦,钟孚勋,罗涛.低渗透致密储层气井试井模型研究[J].天然气工业,1998,18(1) : 56-59.

[8]王晓泉, 张守良, 吴奇, 等. 水平井分段压裂多段裂缝产能影响因素分析[J]. 石油钻采工艺, 2009,31(1) : 73-77.

[9]孙良田, 孙宜建, 黄志文, 等. 低渗透油气藏水平井压裂优化设计[J]. 西安石油大学学报(自然科学版), 2009,24 (3) : 45-50.