静态混合器酸洗脱除混合碳四烃中碱性氮工艺研究

王小强 程中克 马艳捷 马应海 刘飞 王玫 黄剑锋

摘 要:对采用静态混合器并应用NaH2PO4水溶液酸洗法脱除混合C4中微量(50 μg·g-1)碱性氮的工艺技术进行了研究。研究发现,对C4烃中的微量碱性氮,选用SK﹣5/10型静态混合器作为酸洗设备,在新鲜NaH2PO4溶液质量浓度不低于12.00%,循环酸洗时间不低于30 min,新鲜NaH2PO4溶液与混合C4烃进料体积比不低于1∶10的条件下,酸洗后C4中碱性氮质量分数低于5.0 μg·g-1,碱性氮脱除率达到90%以上,酸洗后C4烃中碱性氮含量,可以满足C4芳构化工业装置对C4原料中碱性氮含量的控制指标要求。

关 键 词:静态混合器;碱性氮;C4;脱除

中图分类号:TQ028.3 文獻标识码: A 文章编号: 1671-0460(2020)06-1146-04

Study on the Process of Alkaline Nitrogen Removal From Mixed C4 Hydrocarbons by Acid Pickling With Static Mixer

WANG Xiao-qiang, CHENG Zhong-ke, MA Yan-jie, MA Ying-hai, LIU Fei, WANG Mei, HUANG Jian-feng

(Petro China Lanzhou Petrochemical Research Center, Lanzhou Gansu 730060, China)

Abstract: The technology of removing trace (50μg·g-1)alkaline nitrogen from mixed C4 by static mixer acid pickling with NaH2PO4 solution was studied. It was found that, when SK-5/10 static mixer was selected as acid pickling equipment for removing trace alkaline nitrogen in mixed C4,under the conditions of no less than 12% mass concentration of fresh NaH2PO4 solution, no less than 30 min cyclic pickling time and no less than 1∶10(V/V) ratio of fresh NaH2PO4 solution to mixed C4 feed,the amount of alkaline nitrogen after pickling was is less than 5.0μg·g-1, the removal rate of alkaline nitrogen was more than 90%.The alkaline nitrogen content in C4 hydrocarbon after acid pickling met the requirements of the control index of the alkaline nitrogen content in C4 aromatization plant.

Key words: Static mixer; Alkaline nitrogen; C4; Removal

通过ZSM﹣5纳米分子筛催化剂SHY﹣DL的芳构化催化作用,生产高辛烷值汽油调和组分或混合芳烃[1],是高附加值综合利用碳四(C4)烃资源的有效途径之一。C4芳构化主要是通过低碳烯烃(C2~C5),尤其是C4烯烃的芳构化反应获得芳构化汽油或混合芳烃。低碳烯烃的芳构化反应原理,包含以下主要的基元反应步骤:首先,低碳烯烃在较弱的质子酸中心上通过低聚或叠合生成长链烯烃,然后上述长链烯烃在较强的质子酸中心上异构、环化生成芳烃前驱体,最后,芳烃前驱体在中等强度的路易斯酸中心(即L-酸)上脱去氢原子生成芳烃,而被脱去的氢原子,则与烯烃的双键进行加成反应,使烯烃(包括低碳烯烃和通过低聚或叠合生成的长链烯烃)的双键饱和[2]。可见,芳构化催化剂的本质是固体酸催化剂,芳构化催化剂的质子酸中心,在芳构化催化反应中起关键作用。

碱性有机分子可加速固体酸催化剂的失活。最常见的碱性有机化合物是含氮的有机化合物,即碱性氮。碱性氮化合物对固体酸型的芳构化催化剂表面酸中心具有强烈的影响,可通过其未成对的两个电子与酸性中心相互作用而吸附在催化剂的酸性中心上,这种选择性极强的化学吸附导致催化剂在较短的时间内失去其表面催化活性位,从而弱化催化剂的催化活性,加速催化剂失活,缩短催化剂单程使用周期,而且碱性氮化物含量越高,催化剂的催化活性降低越快[3]。

1 静态混合器混合原理和特点

静态混合器的基本工作原理,是让流体在管线中流动时,通过冲击安装在管内的不同类型和规格的混合机械构件,增加流体层流运动的速度梯度或形成湍流。层流时是“分割-位置移动-重新汇合”,湍流时,流体除上述三种情况外,还会在断面方向产生剧烈的涡流,极强的剪切力作用于流体,使流体进一步分割混合。在不同类型和规格混合构件作用下,流体不断改变流动混合状态,将中心流体推向周边的同时,又将周边流体推向中心,造成良好的径向混合效果的同时,流体自身的旋转作用在相邻构件连接处的接口上同时发生,这种完善的径向环流混合作用,能使不同的物相得到充分均匀的混合-反应。

静态混合器的特点是内部没有运动部件,主要是运用流体流动和不同类型的机械构件实现各种流体的混合,静态混合器内部机械构件有波纹板、螺旋片等。静态混合器由于其高效混合的混合分散效果,加之内部无运动部件,易于操作、能耗低、投资省、效果好、见效快,已广泛应用于化工、医药、矿冶、食品等行业。与搅拌器之类的动态混合器相比,静态混合器具有流程简单、结构紧凑、能耗低和特别适用于难混合物系等优点[4-5] 。

在混合C4芳构化生产高辛烷值汽油调和组分或混合芳烃的工业装置中,为控制混合碳四原料中碱性氮及其他有害杂质的含量,一般工艺流程中必有原料预处理单元,用以脱除原料中微量碱性氮和甲醇、水等对催化剂活性有负面影响的“毒性”物质,控制其含量在原料要求指标范围内。在芳构化工业装置中,C4原料指标要求控制碱性氮质量分数≤5.0 μg·g-1。酸性物质和碱性氮反应,是碱性氮脱除一般采用的方法之一。

将静态混合器混合原理及特点,与液化的混合C4和无机酸性物质水溶液互不相溶的物性特点结合,本文选用静态混合器作为脱除混合C4烃中碱性氮的设备,采用NaH2PO4水溶液酸洗法,对C4原料中的碱性氮的脱除进行了工艺研究。

2 主要原材料、设备及工艺流程

2.1 主要原材料和设备

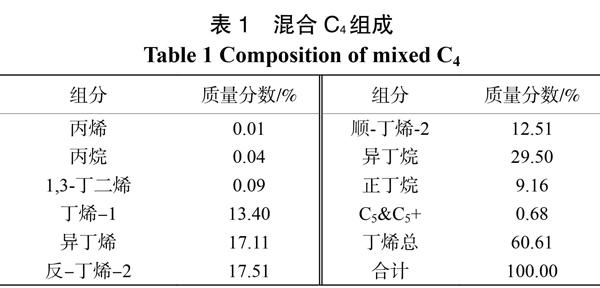

试验原料混合C4为某石化公司炼油厂重油催化车间副产混合C4,组成如表1。

由于上述混合C4原料中碱性氮在已有分析设备检测范围(w(碱氮)≥2 μg·g-1)内未检出,为考察静态混合器脱除碱性氮效果,得到较理想的脱除工艺参数,试验中采用在混合C4中加入50 μg·g-1正丁胺作为碱性氮检测物。正丁胺和NaH2PO4物性参数如表2。

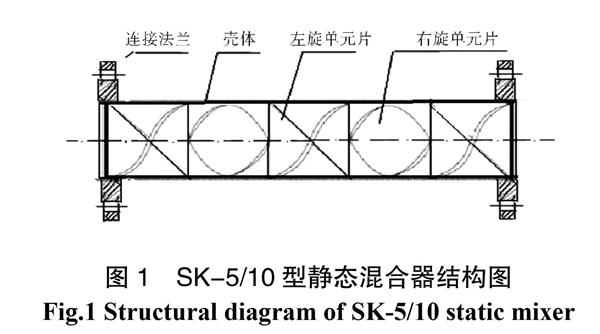

鉴于SK﹣5/10型静态混合器成功用于丙烯碱洗脱硫、工业萘碱洗脱酚等领域,试验选用SK-5/10型静态混合器作为脱除混合C4中碱性氮的设备。该型号静态混合器单元由单孔道左、右扭转的螺旋片组组成,最高分散程度≤10μm,液-液、液-固相不均匀度系数sX≤5%。SK-5/10型静态混合器结构简图如图1。碱氮含量分析采用KY-3000N氮含量测定仪,NaH2PO4水溶液pH值采用pH计测定。

2.2 酸洗脱除碱性氮工艺流程

NaH2PO4水溶液酸洗脱除混合C4烃中碱性氮工艺流程简图如图2所示。

试验开始前,C4烃储罐和新鲜NaH2PO4溶液储罐加入C4烃和新鲜NaH2PO4溶液。分离罐和静态混合器用氮气充压不低于1.0 MPa,使C4烃处于液相状态。

试验开始,按设定流量比,打开C4烃和新鲜NaH2PO4溶液进料泵,开始计时,使C4烃和新鲜NaH2PO4溶液同时进入静态混合器,酸洗脱除C4烃中的碱性氮后,C4烃与NaH2PO4溶液进入混合与分离罐,新鲜NaH2PO4溶液进料到设定计时后,关闭C4进料泵和新鲜NaH2PO4溶液进料,在混合分离罐处于混合状态下,打开循环泵使C4烃与循环NaH2PO4溶液,通過静态混合器继续酸洗脱除碱性氮。到设定时间后,关闭循环泵,在混合分离罐处于分离状态下,进入分离罐的C4烃与NaH2PO4溶液充分静置分层后,分别从分离罐底部取NaH2PO4溶液分析其pH值,当pH>6.5时,已不能有效脱除碱性氮,直接排放。从分离罐上部取C4烃分析其碱性氮含量,计算碱性氮脱除率。碱性氮脱除率R定义为:R=(A-B)/A×100%,其中A为未经酸洗C4烃中碱性氮质量分数,B为酸洗后C4烃中碱性氮质量分数。

3 脱除碱性氮工艺研究结果与讨论

3.1 C4烃和NaH2PO4溶液进料体积流量对碱性氮脱除率R的影响

SK静态混合器是依靠泵提供的动力,将反应物系C4烃和NaH2PO4溶液,通过安装在静态混合器内的左、右扭转的螺旋片组,进行反复多次切割、剪切及旋转,使C4烃中的微量碱性氮和NaH2PO4充分混合、接触并反应,达到脱除微量碱性氮的目的。影响静态混合器处理效率的因素包括流体流速、静态混合器管径、内部构件排列方式等。在SK-5/10型静态混合器选型已定的前提下,体积流量的变化趋势与流速变化趋势一致,对C4烃和NaH2PO4液进料体积流量对静态混合器处理效率的影响,进行研究。

在新鲜NaH2PO4溶液质量分数12.00%,无循环一次性酸洗条件下,保持新鲜NaH2PO4溶液与混合C4烃进料体积比1∶10,逐渐增大C4烃和NaH2PO4溶液进料体积流量,控制一次性酸洗时间为15 min,考察不同进料体积流量对碱性氮脱除率R的影响。试验结果见表3。其中Q1为新鲜NaH2PO4溶液进料体积流量,Q2为C4烃进料体积流量。

由表3可见,随着C4烃和NaH2PO4溶液进料体积流量的逐渐增大,也即进料流速的逐渐增大,C4烃和NaH2PO4溶液在静态混合器内的湍流程度得到增强,静态混合器内C4烃和NaH2PO4溶液混合流动的“滞留区”有效减少,反混减弱,经过SK静态混合器内部螺旋片组件的旋转、剪切作用,C4烃中的碱性氮和NaH2PO4溶液得到了更充分的混合、接触和反应,碱性氮脱除效果得到有效提升。从碱性氮脱除率看,不考虑循环酸洗时,NaH2PO4溶液和C4烃进料体积流量应分别不低于6和60 L·min-1,此时碱性氮脱除率R达91.84%以上,C4烃处理量≥60 L·min-1。

3.2 新鲜NaH2PO4溶液质量分数对碱性氮脱除率R的影响

在新鲜NaH2PO4溶液与混合C4烃进料体积比1∶10,新鲜NaH2PO4溶液进料15 min,采用新鲜NaH2PO4溶液无循环一次性酸洗的条件下,考察不同新鲜NaH2PO4溶液质量分数对碱性氮脱除率R的影响,试验结果见表4。

从表4可以看出,在上述条件下,随着新鲜NaH2PO4溶液质量分数的增加,酸洗后C4烃中碱性氮含量逐渐下降,碱性氮脱除率逐渐提高,在新鲜NaH2PO4溶液质量分数达到12.00%时,C4烃中碱性氮质量分数已低于5 μg·g-1,碱性氮脱除率也高于90%,在NaH2PO4溶液质量分数达到18.00%时,酸洗后C4中已检测不出碱性氮。从芳构化工业装置对碱性氮≤5.0 μg·g-1的控制指标看,在上述酸洗条件下,建议新鲜NaH2PO4溶液质量分数不低于12.00%。

3.3 循环酸洗时间对碱性氮脱除率R的影响

C4烃中的碱性氮为微量,一次性酸洗后的C4烃中碱性氮质量分数基本符合芳构化反应要求。一次性酸洗后NaH2PO4残液仍有足够的酸性去脱除碱性氮,若不循环利用,工业实施中会造成大量酸性废液。因此当酸洗后NaH2PO4溶液pH≤6.5時,继续循环利用。酸洗后NaH2PO4溶液pH≤6.5时,在新鲜NaH2PO4溶液质量分数为12.00%,新鲜NaH2PO4溶液与混合C4烃进料体积比1∶10,新鲜NaH2PO4溶液进料15 min不变的条件下,考察了C4烃与循环NaH2PO4溶液循环酸洗时间对碱性氮的脱除率R的影响,试验结果如表5。

由表5可见,随着循环酸洗时间的延长,酸洗后C4烃中碱性氮含量不断下降,碱性氮脱除率提高明显。循环酸洗40 min,C4烃中碱性氮未检出。循环酸洗30 min后,碱性氮质量分数低于5 μg·g-1,脱除率超过90%。结合芳构化工业装置对碱性氮≤5.0 μg·g-1的控制指标,在上述酸洗条件下,建议循环酸洗时间不低于30 min。

3.4 新鲜NaH2PO4溶液与混合C4烃进料体积比对碱性脱除率R的影响

在新鲜NaH2PO4溶液质量分数为12.00%,并且新鲜NaH2PO4溶液与C4烃进料15 min,循环酸洗时间持续30 min不变的条件下,考察新鲜NaH2PO4溶液与混合C4烃进料体积比对碱性氮脱除率R的影响,试验结果如表6。

由表6可见,随着新鲜NaH2PO4溶液与混合C4烃进料体比的增大,酸洗后C4烃中碱性氮质量分数趋于下降,碱性氮脱除率提高,在新鲜NaH2PO4溶液与混合C4烃进料体比达到1∶10时,酸洗后C4烃中碱性氮质量分数已经低于5.0 μg·g-1, 碱性氮脱除率达到91.28%,能够满足芳构化工业装置对碱性氮质量分数≤5.0 μg·g-1的控制指标要求。

4 结语

1)在C4芳构化反应中,为延长芳构化催化剂的使用周期,需控制反应原料中碱性氮质量分数≤5.0 μg·g-1。对超标碱性氮的脱除,可选用NaH2PO4溶液与碱性氮反应脱除。

2) 结合C4原料液相与NaH2PO4溶液互不相溶的物性特点,可选用SK﹣5/10型静态混合器作为脱除混合C4中碱性氮的酸洗脱除碱性氮设备。

3)不考虑循环酸洗时,新鲜NaH2PO4溶液质量分数12.00%,新鲜NaH2PO4溶液与混合C4烴进料体积比1∶10, NaH2PO4溶液和C4烃进料体积流量分别不低于6和60 L·min-1的条件下,碱性氮脱除率R达91.84%以上,C4烃处理量≥60 L·min-1。

4)循环酸洗时,在新鲜NaH2PO4溶液质量分数不低于12.00%,循环酸洗时间不低于30 min,新鲜NaH2PO4溶液与混合C4烃进料体积比不低于1∶10的条件下,NaH2PO4溶液酸洗后C4中碱性氮质量分数低于5.0 μg·g-1,碱性氮脱除率达到90%以上,酸洗后C4中碱性氮含量,能够满足C4芳构化工业装置对C4原料中碱性氮质量分数的控制指标要求。

参考文献:

[1]邢育红. 20万吨/年混合碳四临氢芳构化技术研究[D]. 北京:北京化工大学硕士论文, 2016-06-02:1.

[2]郭洪臣,赵凌雁,叶娜, 等.一种碳四液化石油气芳构化的催化剂及其制备方法: CN200410050202.3[P]. 2005-03-02.

[3]王记莲. 碱性氮化物含量对催化剂催化性能的影响[J]. 辽宁丝绸, 2009, 15(3): 29-30.

[4]DOUROUMIS D, FAHR A.Enhanced dissolution of oxcarbazepine microcrystals using a sta tic mixer process[J]. Colloids and surfaces B : Biointerfaces, 2007, 59(2): 208-214 .

[5]骆培成, 程易, 汪展文, 等. 液-液快速混合设备研究进展[J] .化工进展, 2005, 24(12): 1319-1326 .