大型电站施工锅炉循环水泵运行问题的分析及处理

曹斌芳

(中建二局第二建筑工程有限公司,广东 深圳 518000)

1 概 述

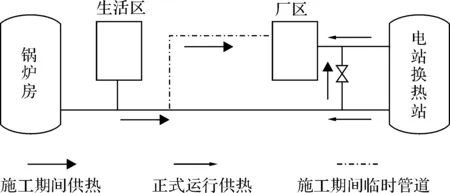

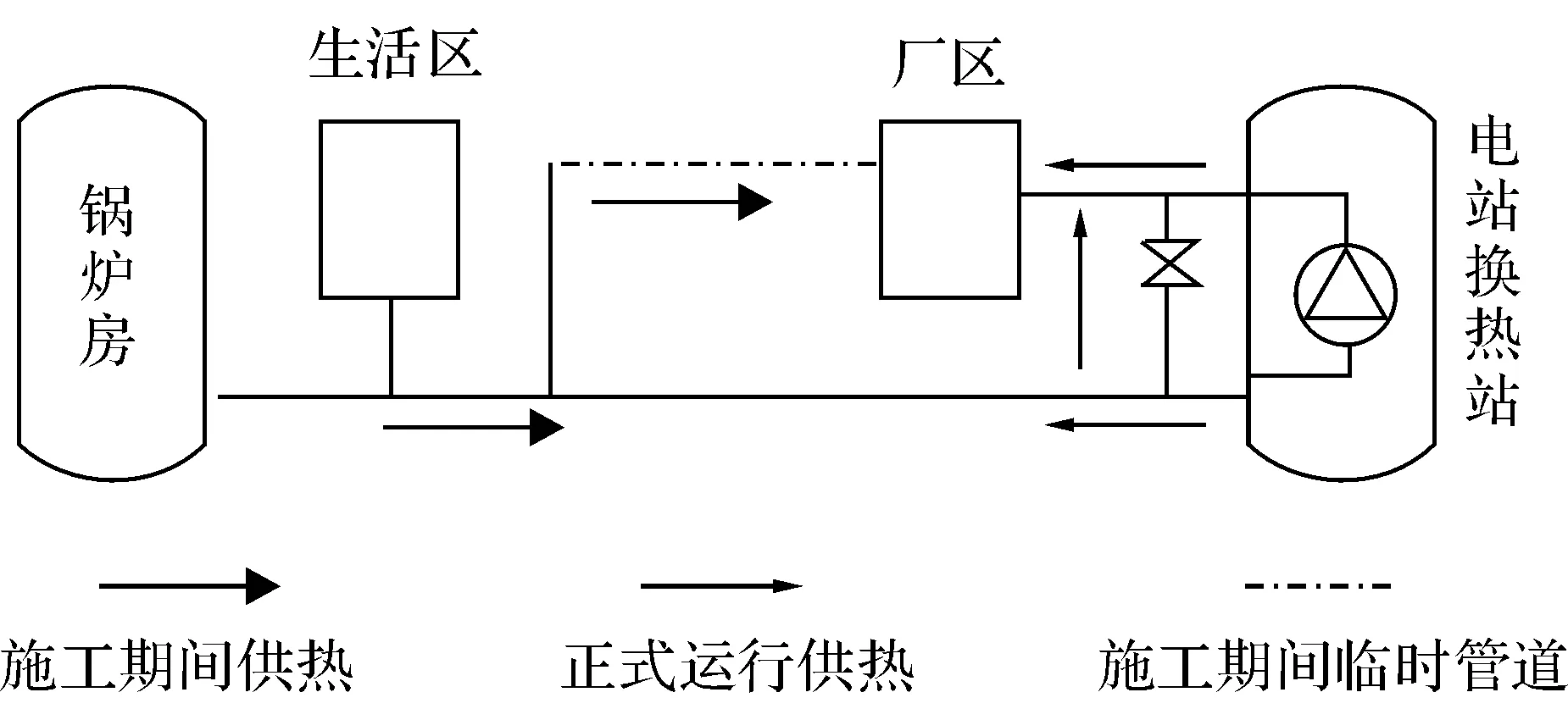

某大型电站地处寒冷地区,施工工期(5年左右)及每年冬季施工时间(每年210 d)较长,为了加快工程建设,现场设置了为施工提供集中供热的锅炉房。锅炉在电站换热站未投运前向生活区及厂区供热,由于现场总体安排,施工过程中可能需要铺设临时供热管道为厂区进行供热。系统示意见图1。

图1 供热系统示意

在运行期间初期,循环水泵电机出现超流现象,后期出现循环水泵扬程不足,下文针对循环水泵出现的问题,从管网的系统阻力、泵的参数及方案设计等方面进行重点分析。

2 存在的问题分析及解决方案

2.1 电机超流

采暖初期,运行过程中循环泵实际流量偏大,存在电机超流现象,经初步分析可能为循环水泵的扬程或流量大于实际需要的流量和扬程,尤其是当扬程大于实际所需扬程时,超流现象明显[1];而施工初期由于部分厂房未完工,一次网的辐射半径小,热负荷小,管网阻力较小,造成泵低效点运行,轴功率偏高,可能会造成电机超流。由图2可知:施工期间,管路特性曲线由曲线3逐渐变为曲线1,A点即为设计工况下泵的运行点,B点即为初期泵的实际运行工况点,因此,实际工作的泵的流量Q2大于额定工况Q1,造成泵运行实际功率大于额定功率。

图2 管网和泵的阻力特性曲线

另一个可能的原因为水泵的叶轮直径偏大造成[2],根据叶轮几何尺寸与扬程及功率的关系[3]:

(1)

(2)

(3)

式中:H为扬程,m;

P为轴功率,kW;

D为叶轮直径,mm。

可见,如果对泵的叶轮进行切削,可有效降低泵的轴功率,但同时也降低了泵的流量和扬程。鉴于此,由于供热管路还未达到设计状态,应谨慎采用减小叶轮尺寸的方案。

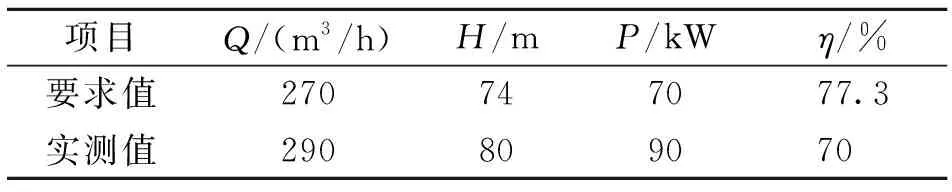

综合考虑各种因素,初期采用增加临时节流孔板的方案进行阻力调节,基本满足运行,但在后期管网依然出现电机超流的问题,经测量记录,运行参数与设计参数对比见表1。由表1可知泵的额定扬程与流量均大于设计参数。经查阅泵的性能曲线见图3,运行参数点由A点变为B点,造成实际的流量和扬程均大于设计工况的问题出现,轴功率接近电机功率,进而造成循环水泵电机跳闸。最可能的原因是泵的叶轮尺寸偏大,经过各方慎重讨论并与供应商沟通,问题出现在供应商设计时参数选择偏保守,造成叶轮直径偏大,后联系供应商人员对泵的叶轮进行了切割,彻底解决了电机超流问题。

表1 性能数据对比

图3 水泵性能曲线

2.2 末端采暖效果不好

随着工程建设不断推进和供热管网的不断完善,厂区部分的供热管道完成施工,厂区供热通过生活区供热管网输送热水,由图 1中的临时供热管道切换到施工期间供热,运行中末端厂房的供回水压力相差较小,实际采暖效果较差。为了保证各厂房的供热效果,需对供热管网实施改造,改造方案采用“跨接+串联增压泵”的设计方案,见图4。将图4中阀门关闭,利用电站换热站内正式的厂区循环泵作为升压泵,跨接生活区和厂区的供暖管道,以解决锅炉房循环水泵压力不足的问题。为了满足系统对升压泵的要求,使循环泵工作在高效区,在泵的出口增加节流孔板改变管网特性曲线,但同时增大了管网的阻力,增加了运行能耗。

图4 跨接管加增压泵系统原理

3 改进措施

针对以上出现的问题,给出如下优化改进意见:

鉴于该类电站与常规供热管网相比,主要特点是供热管网每年随着工程建设而变化,在运行初期,极易出现电机超流问题,且在施工期间到生活区换热站靠近锅炉房,管道阻力远小于厂区管道的阻力。根据工程实际,为了避免循环水泵能耗的大量浪费,在这里提出一种可行的设计方案:采用一级泵与二级泵结合的运行方式,二级泵采用变频控制,设计见图5,一级泵的扬程满足锅炉房内部循环,兼顾满足生活区换热站的运行要求,二级泵满足厂区供热管网的运行要求。

原设计施工辅助锅炉循环泵参数与改进设计方

案的循环水泵参数见表2,泵轴功率可降低约20%,考虑到工程建设初期厂区循环水泵不需要投运和变频控制,可节省更多运行费用。

图5 一级泵与二级泵结合运行方式

表2 改进设计施工辅助锅炉循环水泵参数

4 结 语

本文对大型电站施工锅炉供暖系统的循环水泵出现的问题进行了分析,并提出了设计解决方案。在循环泵的选择上不能随意,必须严格对管网进行计算,设备供应商应严格按照设计参数供货,避免出现“大马拉小车”,并将原有的系统改为一级泵与二级泵相结合,满足原设计运行要求,同时可节省运行能耗。本文提出的设计方案可以显著提高运行的稳定性和节能性,对大型工地辅助锅炉循环水泵及管网建设具有一定的参考意义。