一种新型复合型超低表面张力助排剂的制备及应用

陈亚联 ,赵 勇 ,廖乐军

(1.咸阳川庆鑫源工程技术有限公司,陕西西安 710018;2.川庆钻探长庆井下技术作业公司,陕西西安 710018)

近年来,体积压裂、滑溜水压裂、混合水压裂等新压裂技术工艺不断产生,这些新工艺、新技术均具有排量大、液量大等特点,若返排率较低时,残留于地层的压裂液数量较大,会对地层造成一定的伤害[1–3]。目前提高返排率的方法有抽汲法、水力泵排液法、气举、二氧化碳压裂、液氮伴注压裂及添加性能优异的助排剂等[4–5],气举、二氧化碳压裂、液氮伴注压裂等技术需配置专用高能气体储罐、泵车及其他辅助设备,施工质量控制点较多[6–10]。在压裂液中添加助排剂配制方法简单,能降低液相表面张力,从而降低岩石毛细管阻力,提高返排率,因此,助排剂在压裂领域应用较广[11–12]。

Grubb和Martin提出使用表面活性剂来提高液体返排能力的方法[13–15]。Clark等依据非理想混合胶束正规溶液理论,采用离子型与非离子型表面活性剂复合后获得了一种表面活性剂,其表面张力要优于单一表面活性剂[16]。Dowell公司采用非离子表面活性剂及有机溶剂复配形成 F75N助排剂,其表面张力约为30.00 mN/m[17]。哈里伯顿公司开发了EN288型助排剂,表面张力约为28.00 mN/m,并进行了现场试验[18]。任奕等根据静电吸引原理对 4种表面活性剂进行筛选优化,形成了一种表面张力小于25.60 mN/m的助排剂[19]。梁利平依据双极子作用原理形成了一种复合助排剂,表面张力约为23.00 mN/m。刘徐慧采用季铵盐阳离子与醇复配,通过疏水效应使得表面分子紧密排列,获得了一种表面张力约为22.37 mN/m的助排剂[20]。单一的高氟碳表面活性剂表面张力较小,但氟碳油水界面张力影响其润湿性及铺展。压裂液通用技术要求中规定助排剂界面张力应小于2.00 mN/m,而氟碳表面活性剂界面张力一般大于4.00 mN/m,难以满足压裂技术要求。因此,本文通过研究碳氢、氟碳类表面活性剂之间的复配协同效应、润湿性、铺展性、配伍性等,形成了一种表面张力小于19.00 mN/m、界面张力小于2.00 mN/m的超低表面张力助排剂。

1 实验部分

实验仪器:PVS流变仪、Hark Mars流变仪、K 100全自动表面张力仪、六速旋转黏度计、恒温水浴锅、填砂管驱替装置。

实验试剂:煤油、乙醇、石油醚、烷基季铵盐类表面活性剂、氟碳(OBS)。

实验方法:依据SY/T 6376–2008《压裂液通用技术条件》、SY/T 5755–2016《压裂酸化用助排剂性能评价方法》、SY/T 5107–2016《水基压裂液性能评价方法》等对助排剂性能进行评价。

2 超低表面助排剂复配与评价

2.1 超低表面助排剂的制备

目前,油田常用助排剂多为阴离子型、阳离子型及非离子型表面活性剂的一种或几种,其表面张力均大于23.00 mN/m,表面张力较高,难以满足目前低渗透储层体积压裂对精细化改造的需求。

2.1.1 离子型表面活性剂筛选

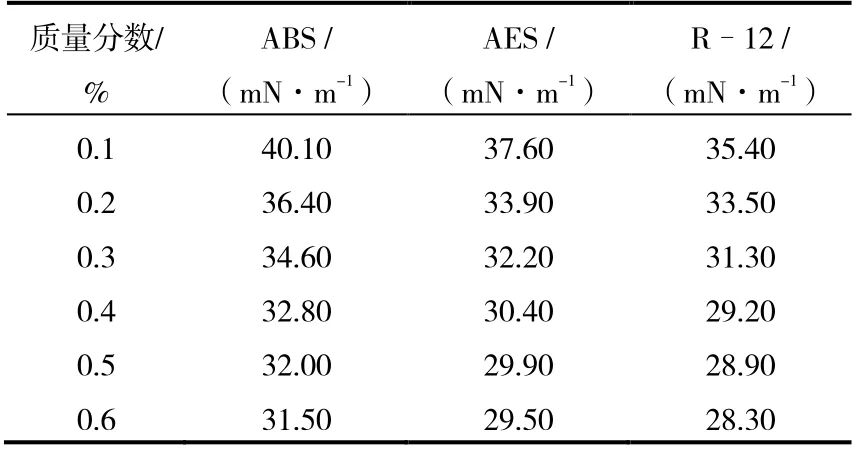

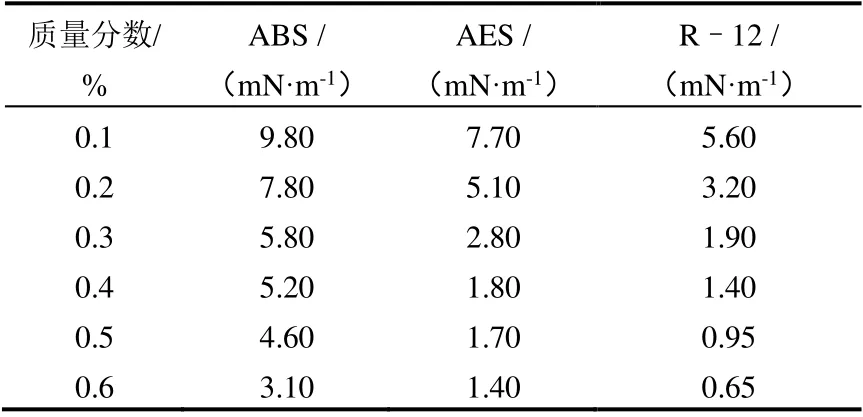

选用十二烷基苯磺酸钠(ABS)、脂肪醇醚硫酸钠(AES)、十二烷基季铵盐(R–12)三种表面活性剂进行筛选,实验结果见表1、表2。从表中实验数据可知,在相同质量分数下,R–12表面、界面性能要优于其他两种表面活性剂,因此选择R–12作为助排剂制备原料之一。

表1 不同质量分数表面活性剂表面张力

表2 不同质量分数表面活性剂界面张力

2.1.2 复配实验

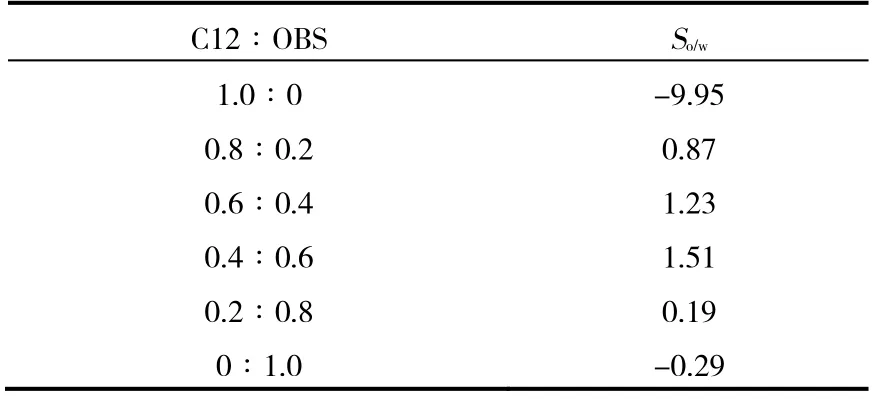

氟碳表面活性剂表面性能优异,但价格昂贵,且界面张力较高;碳氢类表面活性剂较经济,且界面性能较好[21–23]。为开发性能优越的助排剂,本文采用质量分数较低的OBS与碳氢表面活性剂(烷基季铵盐类表面活性剂,记为C12)进行复配,考察了二者之间的协同效应,实验结果见表3。从表3结果可知,随着C12碳氢类表面活性剂比例增加,表面张力呈上升趋势,界面张力呈下降趋势,且界面张力降低幅度较大。在 C12–OBS混合体系中,两种表面活性剂分子间存在较强的库仑力,使得各组分吸收自由能大幅减小,故表面活性有所提高。其次,复合表面活性剂体系C–H、C–F键存在相互作用,增强了离子间的静电引力,从而增加了碳氢–氟碳表面活性剂之间的缔合。当加入C12后,C12较之OBS优先在表面产生吸附作用。随着C12质量分数的增加,相界面上碳氢键吸附量逐渐增加,氟碳吸附量逐渐减少,使得界面上碳氢键密度进一步增加,因此,界面张力不断降低[24–25]。

表3 氟碳-碳氢表面活性剂复配后临界胶束质量分数(CMC)及表面、界面张力变化

在C12∶OBS=0.4∶0.6时,界面张力小于2.00 mN/m,表面张力小于19.00 mN/m,制得了一种性能较佳的超低表面助排剂。

2.2 助排剂铺展性及润湿性

助排剂铺展性越好,表明助排剂表面、界面性能越佳。测定了不同配比助排剂油表面张力(γo)、水表面张力(γw)、油水界面张力(γo/w),求得碳氢–氟碳表面活性剂铺展系数(So/w),结果见表4。

从表4可知,当C12∶OBS=0.4∶0.6(复合表面活性剂配方记为CBS)时,So/w值为正值且最大。根据铺展热力学条件可知,当So/w>0时,表面活性剂即可在油水界面发生有效铺展,且当正值越大时,铺展速度越快,表界面性能得到有效改善[26–27]。

表4 不同配比下碳氢–氟碳表面活性剂铺展系数

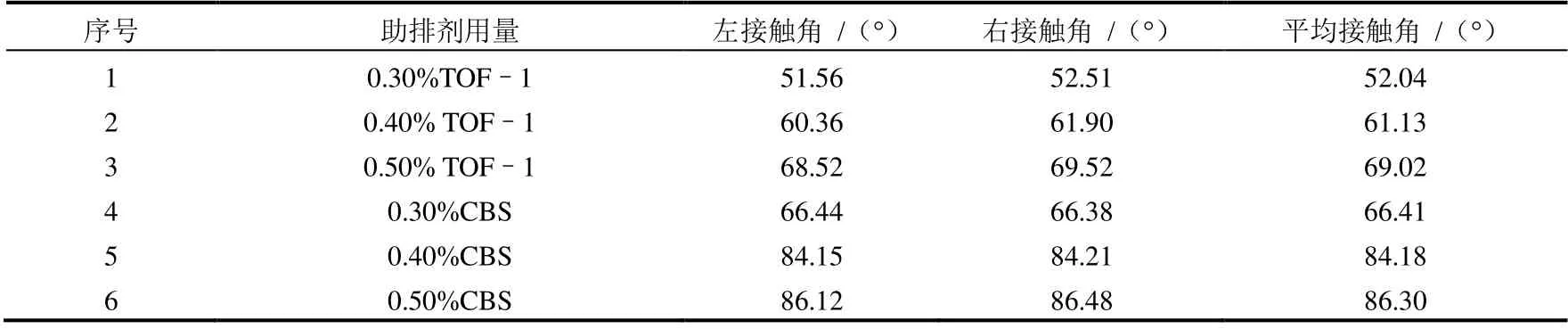

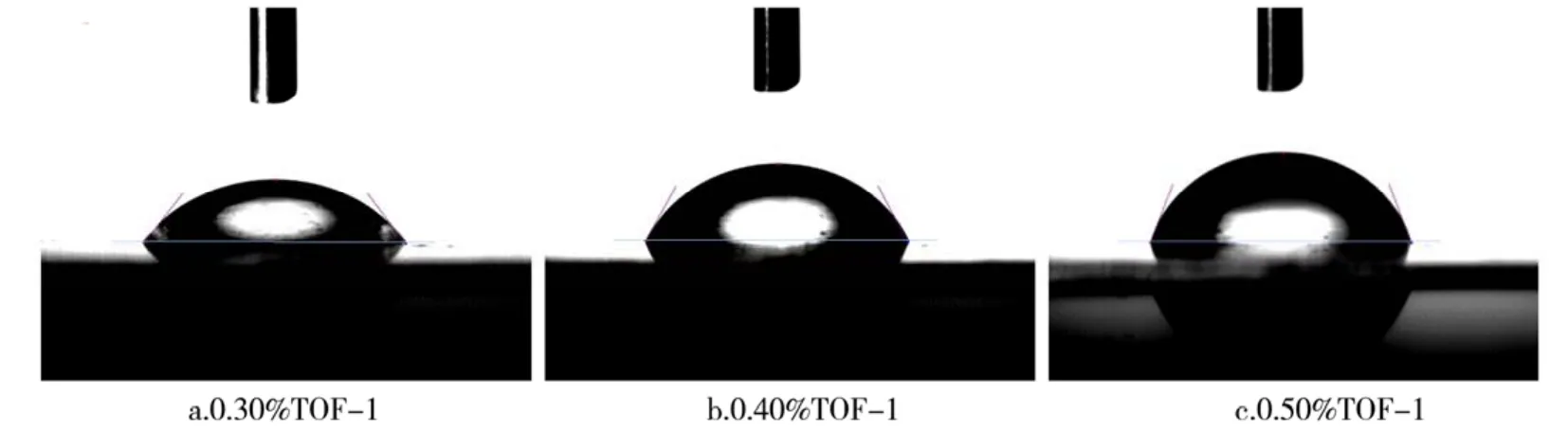

选用预处理后的天然岩心,测定助排剂在岩石片上的润湿接触角,实验结果见表 5、图 1、图 2。

表5 压裂液破胶液在岩石片上的润湿角对比

图1 不同用量TOF–1压裂液破胶液实验

图2 不同用量CBS压裂液破胶液实验

从实验数据可知,加入CBS后的压裂液和破胶液在天然岩石上润湿接触角较之常规助排剂 TOF–1有明显的提高,且随助排剂用量的增加,接触角呈增大趋势并趋于稳定。当CBS(有效成分为10.0%)用量为 0.50%时,其水溶液平均接触角为 86.30°,较常规助排剂接触角提高 19.28°,表明 CBS在岩石表面润湿性能提高较明显,有利于提高返排率[28]。

2.3 助排剂助排率测定

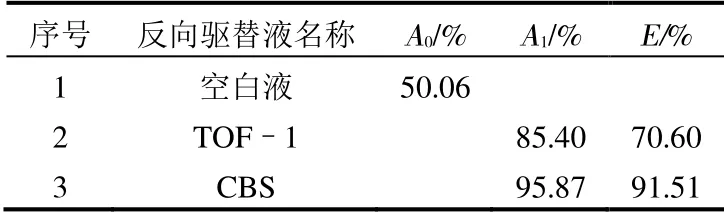

表6 助排率测定实验数据

2.4 助排剂与压裂液的配伍性

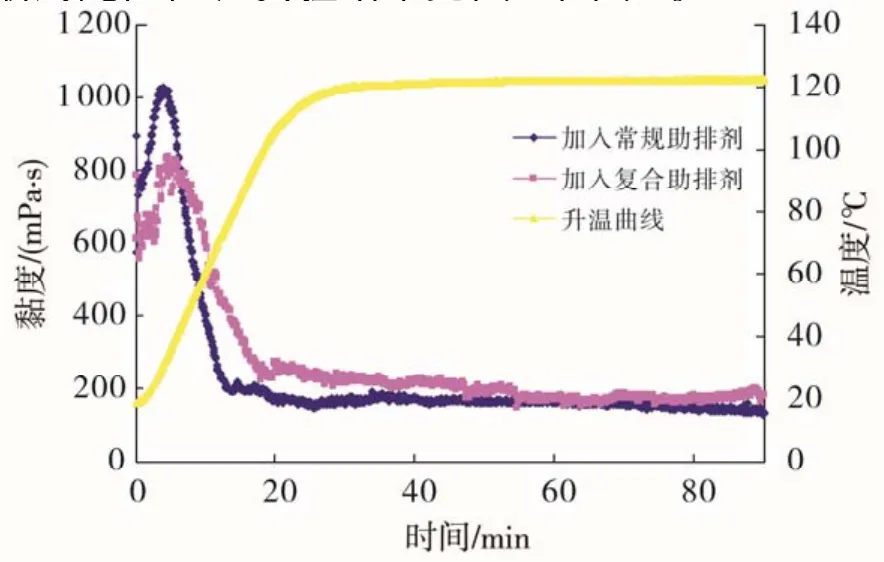

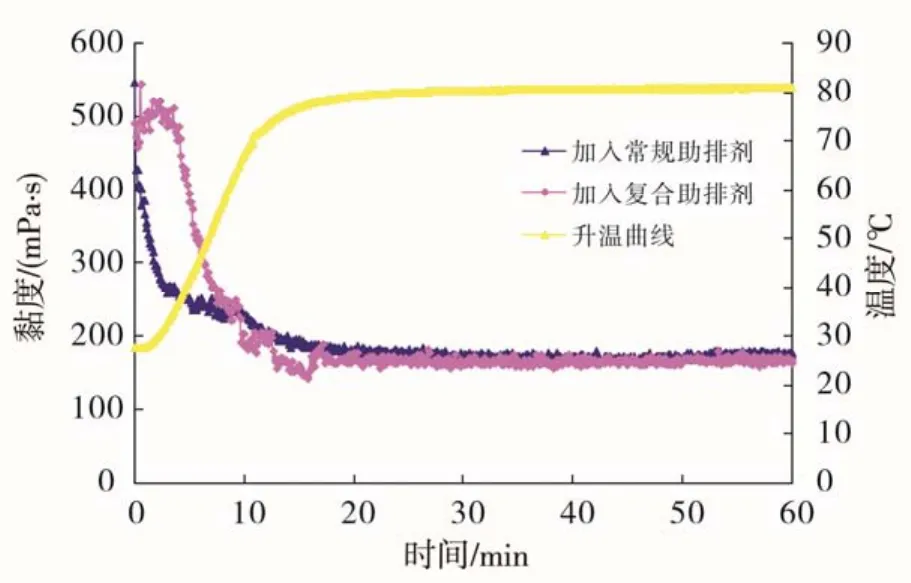

以CBS代替常用助排剂TOF–1配制压裂液,进行压裂液耐温、抗剪切实验,以考察助排剂与压裂液的配伍性,实验结果见图3、图4。

图 3 加入助排剂后压裂液抗剪切性能(油井配方)

图4 加入助排剂后压裂液抗剪切性能(气井配方)

由图3、图4可知,加入0.5%CBS后,压裂液耐温抗剪切性能与常规的油、气井压裂液配方相比,并无明显降低,表明该助排剂与压裂液配伍性较佳。

3 现场应用

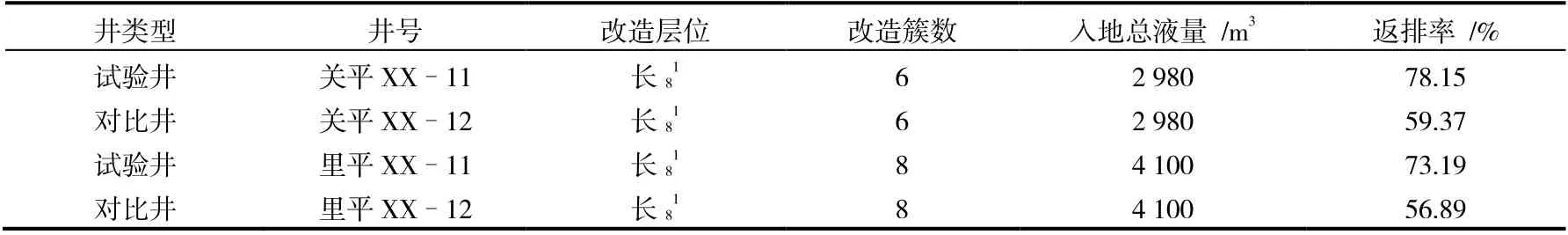

长庆靖安油田华池区块为典型超低渗油藏。该区块储层沉积物类型以砂质碎屑流、浊流沉积为主,储层物性较差,孔隙类型以次生孔隙为主,孔喉细小,孔喉中值半径为0.10~0.18 μm,储层平均孔隙度小于9.2%,气体渗透率小于0.41×10-3μm2。选择该区块两口水平井进行试验,试验结果如表7所示。表 7中试验井使用 CBS,对比井则使用常规TOF–1。在井距接近、改造层位相同、入地液量相同的条件下,使用了CBS后,试验井返排率分别从56.89%、59.37%提高到73.19%、78.15%(仅依靠地层能量排液),试验井返排率较使用TOF–1的对比井分别提高16.30%、18.78%,表明使用CBS后可有效降低储层“液阻”效应,提高返排率。

4 结论

(1)当C12∶OBS=0.4∶0.6(摩尔比,有效成分为10%,总用量为0.5%)时,水溶液表面张力小于19.0 mN/m,界面张力小于1.5 mN/m,接触角为86.30°,助排率达87.51%,润湿性及助排作用较好。

(2)在储层物性条件接近、施工层位相同、施工入井液量相同时,使用CBS后返排率较之常规助排剂提高16.30%以上。

(3)表面、界面张力对返排率的综合影响规律,可依据大量室内实验及现场应用数据进行回归、建模,以达到持续优化助排剂配方、提高返排率、降低氟碳用量的目的。

表7 现场试验返排率测定