基于金属选区激光熔化技术的轻量化设计与应用

杨奇龙 谢峰林 张苗苗 刘俊明 黄新朵

摘要:金属材料选区激光熔化技术在成形的过程中不受设计约束可以制备复杂结构零部件,并且可以对零部件一体化成形,在通过结构设计实现零部件的轻量化制造方面,该技术有着独特的优势。本文主要总结了异形拓扑优化、镂空点阵、中空夹层、一体化等几种以金属材料选区激光熔化技术为基础实现制造零部件的轻量化结构设计,并列举了其在工业中的应用,最后对金属材料选区激光熔化技术与轻量化设计的结合做总结。

关键词:金属选区激光熔化;轻量化设计;工业化应用

中图分类号:TG665 文献标识码:A 文章编号:1672-9129(2020)05-0047-01

Abstract:The selective laser melting technology of metal materials can prepare complex structural parts without design constraints in the forming process,and can be integrated into the forming of parts. This technology has unique advantages in the light manufacturing of parts through structural design. This paper summarizes abnormity topology optimization,hollow out lattice,hollow interlayer and the integration of several metal materials selection laser melting technology based manufacturing parts of lightweight structure design,and lists its application in the industry,the district to the metal material laser melting technology and the lightweight design is the combination of summing-up.

Keywords:metal selection laser melting;Lightweight design;Industrial application

引言:選区激光熔化(Selective Laser Melting,SLM)是一种可以将三维数据模型快速制造成三维实体构件的增材制造技术[1]。在SLM过程中,计算机控制激光束对连续的金属粉末层进行选择性扫描,在激光扫过之处金属粉末熔化并形成熔池,随后熔池迅速冷却并凝固实体,通过这个过程层层累积最终形成三维金属实体零件。与传统加工(铸造和锻造)相比,SLM技术具有可以制造复杂结构零部件、一体化成形、生产周期短、材料利用率高等优势[2],因此SLM技术被越来越多的应用到实际生产中。

随着工业的发展,轻量化为工业的节能减排提供了一个方向,轻量化的零部件在保证使用功能的同时,又可以提高其使用性能,因此轻量化越来越多的被应用于航空航天、汽车、轨道交通等领域[3]。实现零部件的轻量化主要有两种方式,一是采用铝合金、钛合金、复合材料等轻质材料替代原有的铁、钢等材料,二是采用轻量化的结构降低零部件的质量[4]。轻量化的结构一般都比较复杂,使用传统的加工工艺很难完成,这就使得的这些轻量化的结构在使用传统加工方式很难完成,而SLM技术成形不受设计约束和一体化成形等特点为通过结构设计而实现轻量化提供了可能,本文主要总结几种常见的基于SLM技术的轻量化结构及其在工业上的应用。

1 异形拓扑优化结构

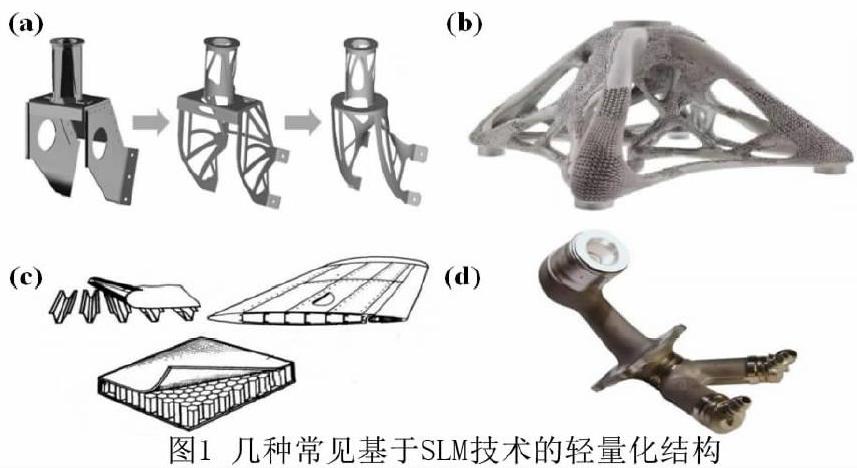

拓扑优化主要以结构中的材料的分布为优化的对象,其可以根据零部件在使用过程中的约束条件对材料的分布进行重新分配,在重新分配的过程中去掉一些不影响零部件整体性能的部分,以达到轻量化的目的。其优化的过程如图1(a)所示,在优化的过程中只要给定具体的约束条件和减重比例,就可以实现整体材料的重新分配。

拓扑优化设计因其明显的减重效果而被广泛的应用于对性能要求较高的航空航天、汽车、桥梁建筑等领域。拓扑优化结构的应用可以有效的降低零部件使用过程中的应力、提升部件的性能和使用寿命。例如卫星中的支架结构、飞机中机翼支架、汽车车体结构等都可以使用拓扑优化结构进行减重。

2 镂空点阵结构

镂空点阵结构如图1(b),特点是结构通过立方体、四面体等单个胞元大量重复堆叠而形成。由于结构中存在大量镂空间隙,且在设计过程中可根据结构的使用需求调整胞元的类型、相对密度等,使得镂空点阵结构可以达到强度和质量的完美结合,在实现轻量化的同时又保证了较高的强度。点阵结构的胞元结构细小且数量巨大,造就了镂空结构的复杂性,使得金属镂空结构零部件在其在制造过程中与SLM技术有着较高的契合度。

镂空点阵结构的结构特殊性使其具有轻质高强、吸能、比表面积大等特点,在满足轻量化的同时,又可以保障其功能性,所以镂空点阵的应用非常广泛地应用于航空航天、军工装备、医疗等领域,主要用于一些非关键承力的功能结构中,例如卫星天线、军车装甲系统和人体骨骼植入物等。

3 中空夹层结构

中空夹层结构顾名思义就是在两张薄的面板中间夹着一定厚度的且具有中空结构的芯子,最終组成一个整体,其结构如图1(c)所示。中间的芯子在使用过程中主要的作起到支撑面板、抗剪切应力的作用,因此可以根据实际的需要设计成不同的样式,可以是平行分布的加固肋、密集排布的蜂窝结构等,如图1(c)所示。由于中间夹层一般是中空的结构,所以这种结构在很大程度上会降低整体的质量,且提高整体结构的比强度,最终达到轻量化的目的。

中空夹层结构具有高比强度、隔音隔热等特点,在航空、新能源和轨道交通等领域应用广泛,例如飞机的机翼,机翼的表面蒙皮是由轻质合金如钛合金、铝合金制备,芯子是拓扑优化的骨架结构,在实际的使用过程中芯子可以较好分散蒙皮所受的应力,提高整体的强度。此外在风力发电叶片和高铁列车的车体中也大量应用中空夹层结构。

4 一体化结构

一体化就是将原本需要用焊接等工艺把不同零部件组合在一起而形成的结构使用SLM技术一次成形。一体化制造的优势在于在设计的过程中可以去掉原始零部件的配合部分,可以达到整体结构轻量化的目的,而且还可以实现整体结构零部件排布更合理。

一体化结构不仅可以达到轻量化的目的,而且还可以大大缩短零部件的制造流程,节省时间与成本,提升企业的效益。一体化结构最典型应用就是GE公司使用SLM技术一体化成形的航空发动机喷油嘴,不仅减轻了重量还提高了使用寿命。

5 结语

轻量化设计的过程中不仅需要考虑质量的减轻,还需要考虑设计适合SLM制造,只有这样才能将两者更好的结合,制造出性能更优的零部件。

参考文献:

[1]Li R,Wang M,Yuan T,et al.Selective laser melting of a novel Sc and Zr modified Al-6.2 Mg alloy:Processing,microstructure,and properties[J].Powder Technology,2017,319:117-128.

[2]吴峥强.金属零件选区激光熔化快速成型技术的现状及发展趋势[J].热加工工艺,2008,037(013):118-121.

[3]Kleiner M,Geiger M,Klaus A.Manufacturing of Lightweight Components by Metal Forming[J].CIRP Annals-Manufacturing Technology,2003,52(2):521-542.

[4]肖寒.轻量化结构件弯曲成形工艺研究[D].大连理工大学,2010.