细晶碳化钨粉末特性对硬质合金晶粒异常长粗的影响

马赛

摘要:硬质合金异常长粗晶粒是脆性断裂的断裂源,其对合金的机械性能影响极大。为了研究碳化钨粉末特性对合金晶粒异常长粗的影响,采用相同的钨粉作为原料,并将其分为三组进行碳化,碳化工艺分别为在T℃ 保温2 h 、 T+100℃保温1.5 h 和 T+140℃和1 h,從而制得三种细碳化钨粉。最后将所得碳化钨粉经相同制备工艺烧结成Co质量含量为10% 的硬质合金。通过比较粉末特性以及合金组织的差异,来研究细碳化钨粉的碳化工艺对合金性能的影响。研究结果表明:不同碳化工艺制备的碳化钨粉末及其所制成的合金表现出不同的性能特性;高温短时间碳化有利于获得结晶完整、亚晶尺寸大的碳化钨粉末,其制备的合金金相组织结构均匀,减少了合金晶粒异常长大;因此,选择合理的碳化工艺制备细晶碳化钨粉,将有利于减少合金异常长粗晶粒,改善晶粒度均匀性。

关键词:碳化工艺;结晶完整性;晶粒异常长粗

中图分类号:F426.3;TG146.31 文献标识码:A 文章编号:1672-9129(2020)05-0044-03

Abstract:The abnormal grains growth of cemented carbide are the source of brittle fracture,which have a great influence on the mechanical properties of cemented carbide. In order to study the effect of the characteristics of WC powder on the abnormal grains growth ,the same tungsten powder was used as raw material,and it was divided into three groups for carbonization. The carbonization process was 2 h at T ℃;1.5 h at T+ 100 ℃ and 1 h at T + 140 ℃ respectively,so three kinds of WC powder were prepared. Finally,tungsten carbide powder was sintered into 10% Co cemented carbide by the same process. The influences of carbonization process of WC powders on the properties of alloys were studied by comparing the differences of the characteristics of powders and micro-structure and properties of alloys. The results show that the WC powder and its alloy prepared by different carbonization processes show different properties. High temperature and short time carbonization are beneficial to obtain WC powders with complete crystal and large grain size,and the alloys micro-structure are uniform,which reduces the abnormal gain growth in the alloy. Therefore,choosing a reasonable carbonization process to prepare fine WC powder raw materials will be beneficial to meet the performance requirements of alloys in different application directions.

Key words:carbonization process;Crystal integrity;Abnormal grains growth

硬质合金具有高强度、高硬度、高耐磨性、耐腐蚀性 [1],在工业生产中具有广泛的应用。细碳化钨粉末主要用于生产高档可转位刀片、球齿、复合片基体、顶锤等细晶硬质合金产品,该类合金产品要求具有高硬度、高抗压性、高强度、高韧性、耐高温、耐磨、耐腐蚀等优良性能,且随着现代工业的不断发展,对于细晶粒硬质合金的内在品质的要求也越来越高。硬质合金在烧结过程中晶粒会发生连续或不连续长大,其中晶粒的不连续长大是影响硬质合金产品质量的重要因素。由于单个粗晶粒和粗晶粒团会引引起细晶粒合金抗弯强度降低为 5~7% ,使其成为合金产品的缺陷源[3-4]。

制备细晶硬质合金的过程中,合金中碳化钨晶粒的长大除与烧结工艺有关外,与原料的选取也有着重大关联,采用不同特性的原料对于合金的性能有着显著的影响[2]。而细碳化钨粉末特性主要受到所用氧化钨原料、钨粉的还原工艺、碳化工艺以及后处理方式等影响,制备工艺的差异影响着所得粉末的成分、粒度组成、内部结构和性能[5]。本文旨在研究不同的碳化工艺制备的细碳化钨粉对制备同一晶粒度合金晶粒度及晶粒异常长粗的影响,通过对碳化钨粉末特性和合金性能的对比,来为生产高性能细晶硬质合金的原料选取提供指导。

1 试验过程

选取一批分散性好、结晶完整的细钨粉,其性能和形貌见表1和图1所示,采用球磨机将钨粉、炭黑混合均匀,分成三组后使用同一碳化炉不同碳化温度和碳化时间对其碳化处理,碳化工艺见表2所示,碳化后的三组碳化钨粉采用相同的球料比及破碎时间制备成三个样品。分析不同 碳化钨样品的总碳、 游离碳、粒度等粉末性能,并采用 XRD 分析碳化钨粉的相成分和亚晶尺寸,采用 SEM观察碳化钨粉的形貌。将三种碳化工艺制备的3组 碳化钨粉通过相同的工艺制备成钴的质量分数为10%的硬质合金,比较合金的密度、钴磁、磁力和硬度等性能的差异,并采用光学显微镜观察合金中碳化钨晶粒的异常长粗情况。

2 试验结果与讨论

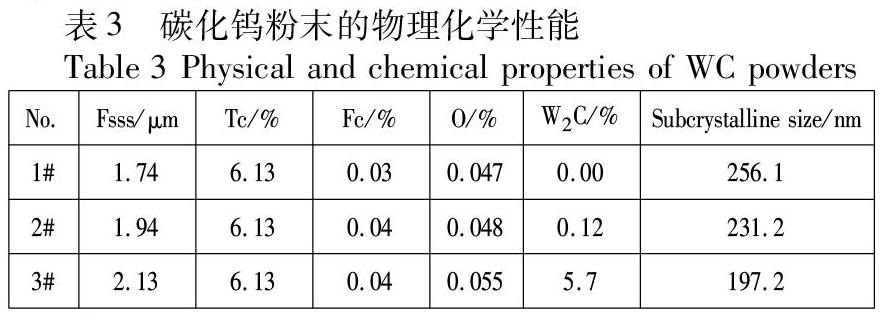

2.1不同碳化工艺对粉末性能的影响。用上述钨粉加定量炭黑通过球磨机混合均匀,采用同一种碳化设备分3种不同碳化工艺碳化,碳化后经相同破碎工艺得到碳化钨粉末,三种碳化钨粉的物理化学性能指标如表3所示。

钨粉碳化过程除了固相扩散外,还包括碳的气相迁移和气固反应过程,在通氢情况下出现CH4与钨气固反应,扩散反应是主要的反应历程,过程由表到里 (单颗粒 )或通过聚集体内空隙通道扩散直达内部颗粒的表面反复进行直至碳化完全[6-7]。从微观角度分析上述过程并非全部同时完成碳化反应,而存在部分碳化钨颗粒碳化不完全,特别是在粗大聚集体的内部存在W2C相,形成碳化钨颗粒内部成分缺陷,碳化钨粉中聚集体颗粒越大,数量越多,W2C相占比就会越大。表3的结果表明,不同的碳化工艺制备的碳化钨粉末性能存在一定的差异,1#样品粒度最低,3#样品粒度最高,随着碳化温度的降低粒度反呈上升趋势,这是因为细晶碳化钨中存在一定数量的聚集体,随着碳化温度的升高,这部分聚集体结晶状态得到改善,颗粒表面形貌变得光滑,在后续的破碎分散中高温碳化的碳化钨颗粒更易于破碎分散,从而导致粒度更细。在本次碳化工艺变化范围内,总碳和游离碳含量基本相当,变化不大,而氧含量随着温度的下降略有上升。

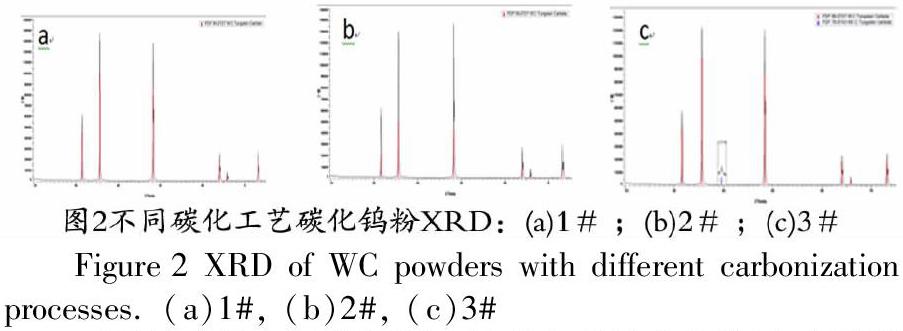

碳化钨的相成分是表征碳化钨是否碳化完全的关键指标,碳化过程中碳由钨粉颗粒表面扩散到颗粒内部,并与钨反应的过程,是受温度控制扩散过程,温度越高扩散速度越快[8],由于3#样品的碳化温度相对较低,因此在相同的碳化时间下,碳无法扩散到部分粗大聚集体颗粒中心,导致粗大聚集体颗粒内部存在W2C相,表3的W2C相含量结果与图 2的XRD检测结果都说明了这一问题。

亚晶尺寸是表征碳化颗粒结晶完整性和缺陷的重要指标,在同一粒度级别的碳化鎢中,亚晶尺寸越大,亚晶界就越少,缺陷越少,碳化钨结晶越完整。由于晶粒细化会引起的衍射峰线形展宽,晶粒尺寸与衍射线形的宽度互为倒易关系,它满足谢乐公式:

式(1)中K为常数,当βm为半高宽时K=0.89,当βm为积分宽时K=0.94,D为在所测衍射线HKL方向的晶粒尺寸,λ为X射线波长,θ为衍射峰峰位值。另外,晶格畸变也会引起的衍射峰线形展宽。不均匀的微观畸变导致面间距的数值在d±⊿d的范围内发生对称的连续变化[9-10]。因此通过亚晶尺寸可以定量对比3组碳化钨样品的结晶完整性,表3的结果表明,1#样品碳化温度最高其亚晶尺寸最大,3#样品碳化温度最低其亚晶尺寸最小,随着温度的上升碳化钨的结晶状态得到改善,颗粒内部缺陷减少。

2.3不同碳化工艺对碳化钨粉形貌和微观结构的影响。将上述3个碳化钨粉末样品放大 5000 倍的扫描电镜图片和1000倍的浸铜剖面组织结构进行比较如图3、图5所示。

由图3对比可见,1#样品颗粒类球状,表面光滑,结晶非常完整,整体均匀性好;2#样品存在少量多晶颗粒聚集体,结晶一致性略差;3#样品由于温度偏低,碳化钨颗粒表面褶皱,大部分为多晶颗粒聚集体,结晶完整性差。比较图3中(a) (b) (c),可以看到随着碳化温度的提高,结晶趋于完善。虽然两者颗粒尺寸相近,但结晶完整性完全不同,这与前述XRD 分析结果十分吻合。这是因为碳化过程中,碳化钨晶粒会长粗,当碳化温度足够高时,多晶碳化钨会向单晶演化,其转变的驱动力是晶界迁移,总晶界面积减少引起的自由能下降。碳化温度提高导致的多晶碳化钨向单晶转变的示意图如图4所示。1#碳化钨样品由于碳化温度高,碳化钨颗粒内的多晶晶粒绝大部分已经向单晶转变,因此碳化钨结晶完整,极细晶粒和缺陷晶粒少。对碳化钨颗粒的剖面分析也说明了这一点。

碳化钨粉剖面组织结构可观察到颗粒大小及内部组织结构。由图5对比可见,1#样品颗粒尺寸最小且整体均匀;3#样品颗粒尺寸最大且存在粗大颗粒及粒度分级,通过局部放大3#样品的粗颗粒,可见W2C相,存在明显的组织缺陷。

2.4不同碳化工艺对合金性能的影响。将上述3个碳化钨样品经配料(钴的质量分数为10%)、湿磨(14.5h/44.5 h)、压制、烧结等工序制备成合金样品,比较合金的密度、钴磁、磁力、硬度、金相等性能如表4、图6、图7所示。

碳化钨粉末是多晶的聚集体,碳化钨初始尺寸分布对合金晶粒生长行为有很强的影响,在硬质合金在烧结过程中,碳化钨晶粒通过长距离扩散、界面传质和新晶格平面的二维成核机制长大,即溶解--析出机制长大机制,在碳化钨于液相中的溶解度达到饱和以后的整个保温时间内,碳化钨总是等速地溶解和析出,这个过程就叫碳化钨通过液相的重结晶。在通过液相重结晶过程中,那些尺寸较小(比表能较高)或点阵不平衡(晶格能较高)的晶粒优先溶解,直到消失,并在那些尺寸较大或具有平衡点阵的晶粒上析出(结晶),这是一个不可逆过程。因此,重结晶的结果总是使碳化钨晶粒长大,不同碳化钨晶粒的表面能和晶格能的这种差异,便是烧结过程中碳化钨晶粒长大的动力[11-12]。在液相烧结过程中半径为r的碳化钨晶粒的生长驱动力为:

式(2)中r为碳化晶粒尺寸;rc为临近晶粒尺寸;σp为碳化钨晶粒平均界面能。所有大于rc的碳化钨晶粒将长粗;小于rc的碳化钨晶粒将溶解于液相,并在大晶粒上析出长大。因此当碳化钨结晶不完整时,极细晶粒和缺陷晶粒占比较大,这部分晶粒将促成异常长粗晶粒的形成[13-15]。

从表4、图6、图7的结果表明:湿磨14.5小时,3个样品的硬度、密度、Com、Hc、抗弯强度差异性不大,即合金晶粒度相当。1#样品粒度最低,Hc值也最低,金相组织最为均匀,最大夹粗10μm;3#样品粒度最高,Hc值也最高,金相组织均匀性差,最大夹粗17μm。繼续延长湿磨时间至44.5小时,随着湿磨时间的延长,氧含量有所增加,晶粒度进一步细化,硬度和Hc值有所上升,Com和抗弯强度有所下降,金相组织结构的差异性进一步凸显,1#样品金相组织整体均匀,个别异常长粗的晶粒为14μm;3#样品粉末晶内组织缺陷进一步活化,合金晶粒异常长大增多,异常长粗晶粒达到21μm。说明高温短时间碳化较低温长时间碳化粉末结晶更为完整,极细晶粒和缺陷晶粒少,碳化钨粉末的晶粒度更均匀,从而导致后续合金异常长粗晶粒少,合金晶粒度均匀,更有利于获得综合性能优良的合金。

3 结论

3.1采用三种不同碳化工艺制备的细颗粒碳化钨粉末,并制备同一晶粒度的细晶硬质合金,不同工艺碳化钨表现出不同的粉末性能和合金特性。

3.2通过高温碳化可以获得亚晶尺寸大、结晶完整、晶粒度均匀、相成分单一的细晶碳化钨。

3.3改善碳化钨的结晶完整性可以降低液相烧结过程中异常长粗晶粒的大小和数量,提高合金合金金相组织的均匀性。

参考文献:

[1]王国栋.硬质合金生产原理[M].北京:冶金工业出版社,1990.

[2]张益中. 碳化工艺对固溶体及合金性能的影响[J]. 硬质合金2011 ,28(1)38-43.

[3]刘雪梅. EBSD 技术在硬质合金晶粒长大研究中的应用[J]. 硬质合金2016 ,12(2)2-12.

[4]孙兰. WC-Co硬质合金烧结过程中的晶粒长大现象研究[J]. 稀有金属与硬质合金2007 ,35(1)44-47.

[5]陆必志. 碳化温度及抑制剂的添加对超细 WC 性能的影响[J]. 硬质合金,2016,33(6):381-391.

[6]钟毓斌,肖晗,孙娟,等.碳化工艺对中细WC粉性能的影响[J].中国钨业,2016,31(4):58-60.

[7]刘志芳,梁瑜,钟腾飞,等.WC粉末碳化工艺与球磨时间对亚微晶硬质合金显微组织与性能的影响[J].中国钨业,2019,34(6):48-53.

[8]龙运兰,史顺亮,杨蓉.中颗粒钨粉高温碳化制取粗晶碳化钨粉的研制[J]. 硬质合金,2007,4:211-241.

[9]Gerhard Gille,J. Bredthauer ,B. Gries,et al.Advanced and new grades of WC and binder powder - their properties and application[J].International Journal of Refractory Metals & Hard Materials,2000,18:87-102.

[10]W. D Schubert. A. Bock &B Lux.General Aspects and Limits of Conventional UltrafineWC Powder Manufacture and Hard Metal Production[J]. Journal of Refractory Metals and Hard Materials,1995,13:281-296.

[11]Karin Mannesson,Ida Borgh,Annika Borgenstam,et al.Abnormal grain growth in cemented carbides — Experiments and simulations[J]. Journal of Refractory Metals and Hard Materials,2011,29:488-494.

[12]T. LI,Q. LI,L. LU,et al.Abnormal grain growth of WC with small amount of cobalt[J]. Philosophical Magazine,2007,87(36):5657-5671.

[13]VINEET KUMAR,ZHIGANG ZAK FANG,S.I. WRIGHT,et al. An Analysis of Grain Boundaries and Grain Growth in Cemented Tungsten Carbide Using Orientation Imaging Microscopy[J]. METALLURGICAL AND MATERIALS TRANSACTIONS A,2006,37A:599-607.

[14]H.S. Ryoo,S.K. Hwang.ANISOTROPIC ATOMIC PACKING MODEL FOR ABNORMAL GRAIN GROWTH MECHANISM OF WC-25wt.%Co ALLOY[J].Scripta Materialia,1998,39(11):1577–1583.

[15]Karin Mannesson,Johan Jeppsson,Annika Borgenstam,et al.Carbide grain growth in cemented carbides[J].Acta Materialia 2011,59:1912–1923.