拼装混凝土桥面板型式对湿接缝抗弯性能的影响

苗旭东

(中铁十八局集团第三工程有限公司,河北 涿州 072750)

随着城市化进程的不断加快,交通量急剧性增长,受到设计施工缺陷、环境侵蚀及车辆荷载增加等因素的影响,原先等级较低的部分桥梁承载力退化,需进行维护[1]。预制拼装普通混凝土构件以其经济性好、施工快捷、技术成熟等优势,已成为我国应用最为广泛的结构型式。然而,现有的预制拼装普通混凝土(NSC)构件中湿接缝处开裂破坏、漏水等病害已成为通病,严重威胁工程的安全使用。传统预制拼装普通混凝土接缝处理方法加固周期长、加固效率不高且经济代价较高[2]。超高性能混凝土(UHPC)具有超强耐久性、超高韧性和超高抗拉、抗压强度等特性,能够有效弥补预制拼装普通混凝土构件维修改造的缺陷,必将在桥梁改造中发挥重大作用[3]。国内外学者的研究结果证明了在预制拼装普通混凝土结构上现浇超高性能混凝土接缝的可行性。朱俭锋[4]研究发现,与加固混凝土抗拉强度相比,超高性能混凝土-预制拼装普通混凝土界面黏结强度可达69%~117%,界面黏结处具有卓越的力学性能;何启军等[5]研究了不同界面粗糙程度下预制拼装普通混凝土的摩擦力和附着力,并探讨了侧向压力对结合面抗剪强度的影响。为研究接缝截面型式对超高性能混凝土-预制拼装普通混凝土界面开裂强度及黏结性能的影响,设计制作了5种接缝截面型式并进行纯弯荷载试验,通过纯弯荷载试验揭示超高性能混凝土-预制拼装普通混凝土界面裂缝发生发展情况,为现浇超高性能混凝土湿接缝应用于预制拼装混凝土构件提供指导,有着重要的现实意义。

1 试验材料与方法

1.1 试验材料

试验用的超高性能混凝土由钢纤维、高效减水剂、石英粉、石英砂、粉煤灰、硅灰、水泥等组成;预制拼装普通混凝土按照C40混凝土进行配制,由减水剂、碎石、砂、水泥和水拌制而成。粗骨料(碎石)的最大粒径不超过20mm;砂采用中砂,其细度模数在2.3~2.6之间;水泥采用P·O42.5级普通硅酸盐水泥。

1.2 试验方法

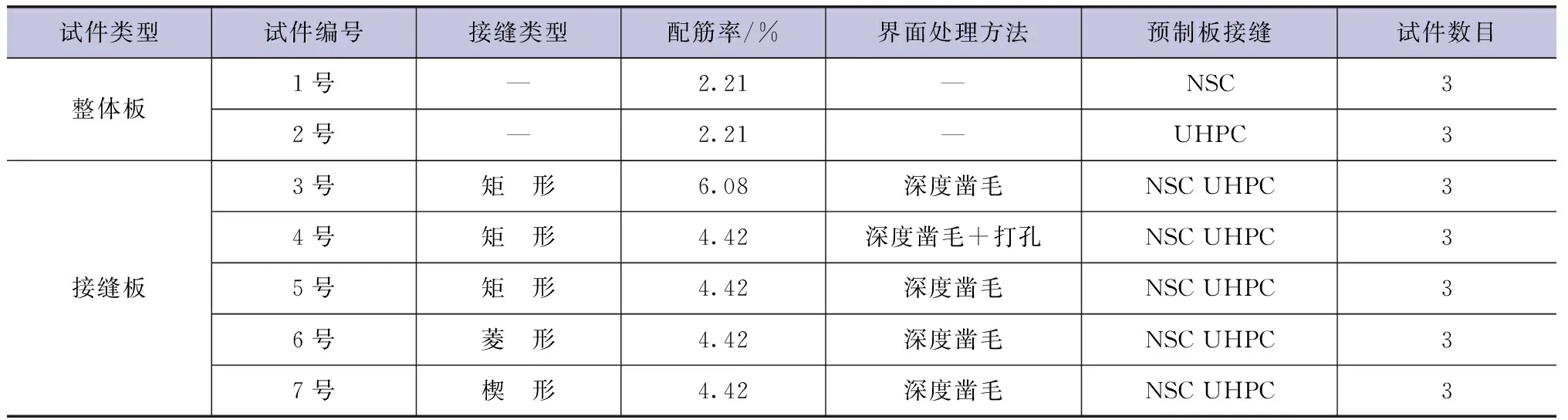

该工程场地处于京昆高速跨线桥两侧,地段为城市建成区边缘,交通较方便,地形起伏不大,建筑、菜地、荒地遍布,地面海拔1905~1914m。首先浇筑接缝板中的预制拼装普通混凝土部分,标准养护60天;养护完成后对接缝进行打孔、凿毛等界面处理;浇筑超高性能混凝土接缝前,充分润湿界面至预制拼装普通混凝土界面达到饱和;现浇超高性能混凝土完整板和超高性能混凝土接缝,并标准养护28天,进行加载试验。试验模型参数见表1。

表1 试件设计参数

通过千斤顶进行加载,加载方式为两点加载,试验板的纯弯段长度为500mm,跨径为1200mm。在钢筋表面、接缝部位顶部以及底部的超高性能混凝土黏贴电阻式应变片;试验板支点处、跨中、加载点处分别设置百分表对其挠度进行测量;通过智能裂缝宽度观测仪对裂缝宽度进行测量。

2 试验结果与分析

2.1 裂缝分布及破坏模式

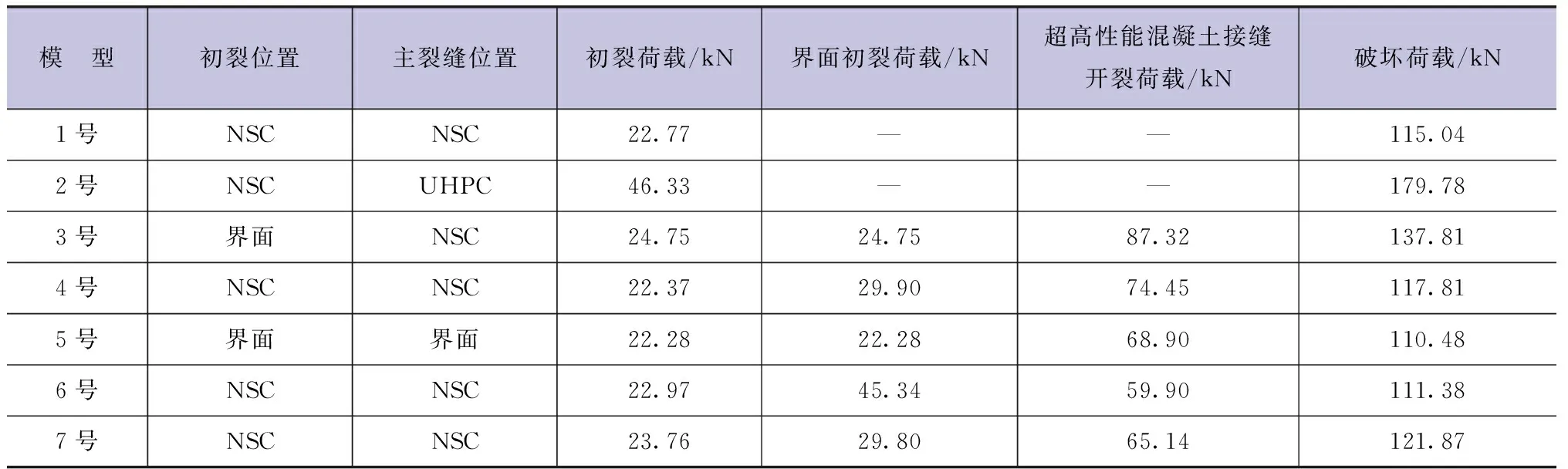

试验模型开裂及破坏特征值见表2。可以看出,现浇超高性能混凝土接缝开裂荷载较大,且随着荷载的增加裂缝扩展比较缓慢,抗弯强度远大于预制拼装普通混凝土,受力薄弱部位出现在超高性能混凝土-预制拼装普通混凝土界面。超高性能混凝土-预制拼装普通混凝土界面处,凿毛密配筋板3号和凿毛矩形板5号首先开裂,其初裂荷载与预制拼装普通混凝土板基本持平。5号接缝界面最为薄弱,破坏时界面黏结了大量骨料和预制拼装普通混凝土,主要是由于深度凿毛处理导致预制拼装普通混凝土表面有所扰动,削弱了界面的黏结性能;随荷载的不断增大,3号界面处的裂缝宽度开展比较缓慢,且在预制拼装普通混凝土部位形成主裂缝。菱形(6号)、楔形(7号)和打孔矩形(4号)接缝板均在预制拼装普通混凝土部位首先开裂,且界面开裂荷载分别高于完整预制拼装普通混凝土板。

表2 试验模型开裂及破坏特征值

利用初等梁理论,计算出对应的名义开裂应力(见图1)。可以看出,与预制拼装普通混凝土板名义开裂应力相比,矩形密配筋接缝板(3号)和矩形接缝板(5号)基本持平。而菱形(6号)、楔形(7号)和打孔(4号)接缝板的界面名义开裂应力均高出预制完整普通混凝土板。主要是由于受力时,变形主要集中于预制拼装普通混凝土的首先开裂处,结合面处应力增长缓慢,开裂应力大幅的提升。

图1 界面名义开裂应力的对比分析

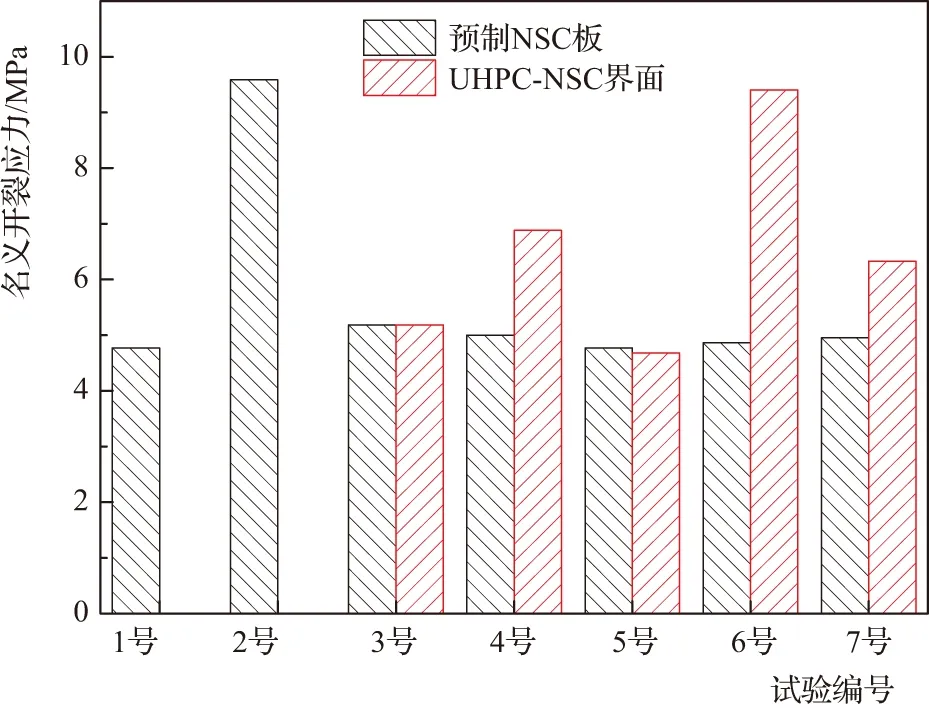

2.2 荷载-裂缝宽度曲线

从界面裂缝宽度曲线对比(见图2)中可以看出,以其钢筋屈服点为分界点,模型的荷载-主裂缝宽度曲线呈双线性特征。随荷载的增加主裂缝宽度呈线性增大,超高性能混凝土完整板(2号)荷载-主裂缝宽度曲线远高于接缝板和预制拼装普通混凝土完整板。钢筋屈服前,接缝板5号、7号、6号的主裂缝扩展速度稍高于完整预制拼装普通混凝土板,而接缝板4号、3号的主裂缝扩展速度与完整预制拼装普通混凝土板基本一致;钢筋屈服后,接缝板与完整预制拼装普通混凝土板主裂缝宽度均急剧增大。除矩形接缝板5号外,其余接缝板主裂缝发生部位的材料抗裂性相同,且主裂缝均发生在纯弯段内的预制拼装普通混凝土上,主裂缝宽度的扩展速度与完整预制拼装普通混凝土板基本相同。由于矩形凿毛接缝板5号的超高性能混凝土-预制拼装普通混凝土结合面最先开裂,其荷载-结合面裂缝宽度曲线明显低于其他曲线;试验板破坏时,其余各接缝板的超高性能混凝土-预制拼装普通混凝土结合面裂缝均未形成主裂缝;矩形密配筋接缝板3号和打孔接缝板4号的曲线与完整预制拼装普通混凝土板基本吻合。菱形(6号)和楔形(7号)接缝板结合面开裂后裂缝发展缓慢,荷载-结合面裂缝宽度曲线高于完整预制拼装普通混凝土板。

图2 荷载-UHPC-NSC界面裂缝和主裂缝宽度曲线

超高性能混凝土完整板0.2mm主裂缝荷载明显高于其他接缝板和预制拼装普通混凝土完整板。超高性能混凝土-预制拼装普通混凝土界面处,凿毛矩形接缝板最终形成主裂缝,其界面抗裂和抗弯性能均低于预制拼装普通混凝土完整板,其0.2mm主裂缝荷载大约低19.23%;密配筋矩形接缝板的0.2mm主裂缝荷载与预制拼装普通混凝土完整板基本持平;菱形、楔形和打孔矩形接缝板界面开裂后裂缝宽度发展缓慢,且界面初裂强度高于预制拼装普通混凝土;对比超高性能混凝土-预制拼装普通混凝土界面0.2mm宽裂缝对应的荷载,凿毛矩形接缝板0.2mm界面裂缝荷载低于预制拼装普通混凝土完整板,界面的抗裂性能相对较差;其余四种接缝板的界面0.2mm裂缝荷载均高于预制拼装普通混凝土完整板荷载15.2%~39.2%,说明增大黏结面积的菱形和楔形、界面打孔以及密配筋等方法能够有效抑制界面裂缝的开展,提高了开裂后的抗弯拉性能。

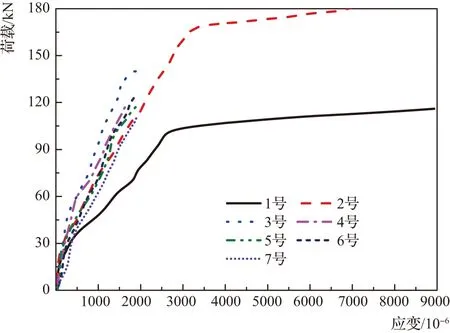

2.3 荷载-挠度曲线

从试验板荷载-挠度曲线(见图3)可以看出,除超高性能混凝土完整板外,所有接缝板和预制拼装普通混凝土完整板的荷载-跨中挠度曲线呈明显的三线性的特征。未开裂前荷载-挠度曲线的斜率最大,钢筋和混凝土共同承受弯拉应力,抗弯刚度最大。开裂后,曲线斜率明显减小,受拉区混凝土开裂,抗弯刚度有所下降。受拉钢筋屈服后,在荷载基本不变的情况下,荷载-挠度曲线趋于平缓,跨中挠度急剧增加并趋于破坏。超高性能混凝土完整板裂缝密集分布,且较为细小,开裂前后其刚度变化不大,荷载-挠度曲线基本呈线性;仅在钢筋屈服后,跨中挠度急剧增加。

图3 各试件荷载-挠度曲线

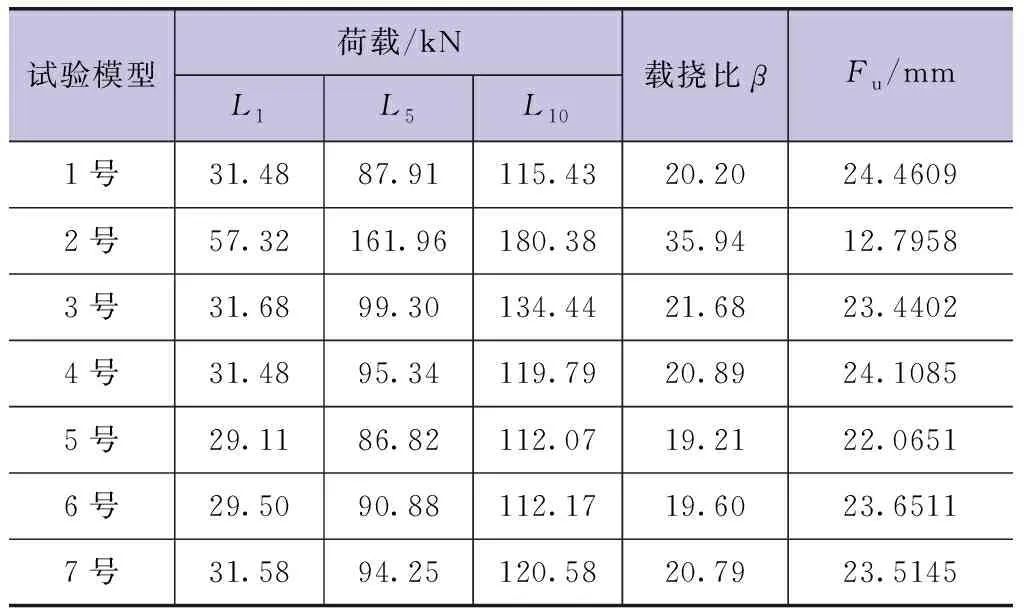

不同挠度下,从各块试验板破坏时的挠度值及荷载(见表3)可以看出,由于超高性能混凝土的超强韧性和抗拉性能,其荷载显著高于其他试验板;楔形截面大幅增加了界面间的黏结面积,使得楔形接缝板的载挠比高于预制拼装普通混凝土完整板;菱形和凿毛矩形接缝板的载挠比略低于预制拼装普通混凝土完整板;由于界面密配筋的加强作用和孔内超高性能混凝土榫的“插销”增强作用,使得密配筋矩形和打孔矩形接缝板的等载挠比明显高于预制拼装普通混凝土完整板。从试验板破坏时的挠度对比来看,超高性能混凝土完整板的破坏挠度较小,所有接缝板与预制拼装普通混凝土完整板的破坏挠度值相差较小。总体而言,超高性能混凝土完整板的变形较小、刚度最大;接缝板中除菱形和凿毛矩形接缝板的抗弯刚度略小于预制拼装普通混凝土完整板外,其余接缝板的抗弯刚度基本上大于或持平预制拼装普通混凝土完整板。

表3 关键挠度对应的荷载及破坏挠度

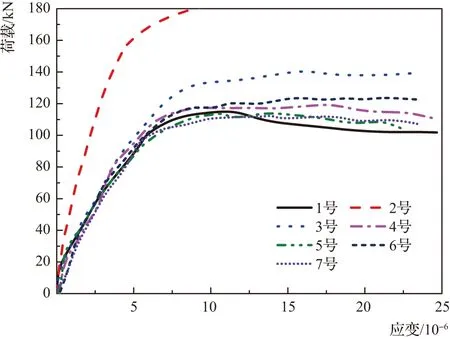

2.4 荷载-应变曲线

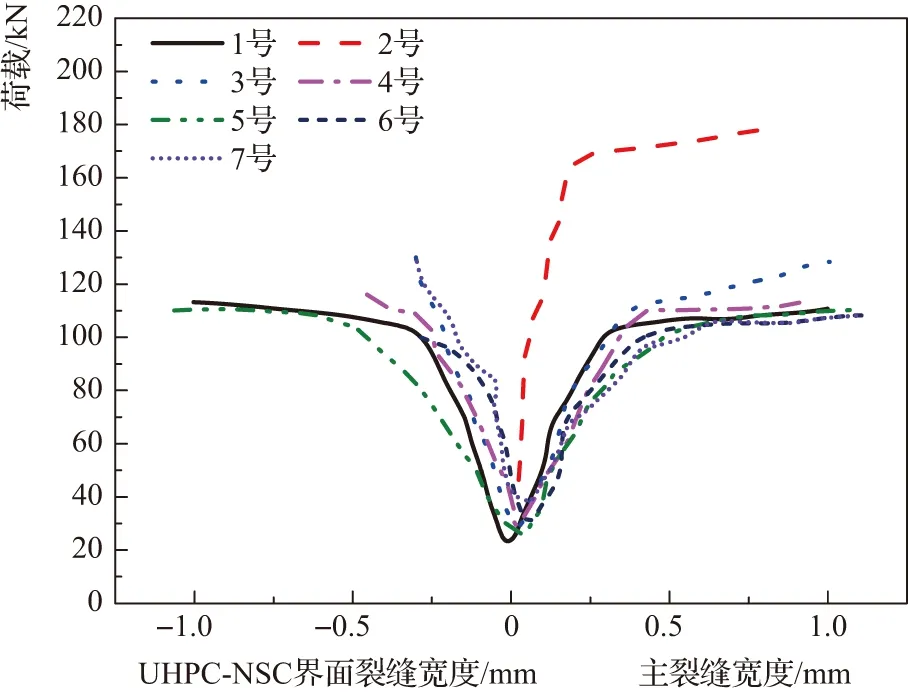

图4 各试件的荷载-钢筋应变曲线

从试验板的荷载-钢筋应变曲线(见图4)可以看出,两种整体板的荷载-钢筋应变曲线呈现三线性特征,在开裂点和钢筋屈服点试验模型的荷载-钢筋应变曲线斜率发生变化。试验板未开裂前混凝土提供了抗拉承载力,钢筋应变与荷载呈线性变化;开裂后,受拉钢筋提供承载力,受拉钢筋屈服时,应变急剧增加。相同荷载下,预制拼装普通混凝土完整板中受拉钢筋承受的应力明显大于超高性能混凝土完整板中受拉钢筋,这说明开裂后超高性能混凝土可以承受比预制拼装普通混凝土大得多的拉应力。对接缝板的荷载-钢筋应变曲线而言,破坏时接缝板的钢筋应变最大达到2000×10-6,接缝内的配筋率基本为预制拼装普通混凝土板的2倍,钢筋拉应力远小于预制拼装普通混凝土板内钢筋。受拉区混凝土开裂后,混凝土应力会重分布,其应变迅速增加。对整体板而言,预制拼装普通混凝土完整板开裂应变明显低于超高性能混凝土完整板。与其他接缝板相比,矩形密配筋接缝板中超高性能混凝土接缝内应变增加比较缓慢,接缝开裂荷载也更大。主要是由于密配筋接缝板中接缝处配筋率更高,接缝本身承担更少的拉应力,提高了接缝的初裂荷载。

3 结 论

通过试验,本文研究了预制拼装混凝土构件截面型式对湿接缝的抗弯性能的影响,现浇超高性能混凝土接缝开裂荷载较大,抗弯强度远大于预制拼装普通混凝土,受力薄弱部位在超高性能混凝土-预制拼装普通混凝土界面处。矩形接缝板接缝界面最为薄弱,其破坏荷载也与预制拼装普通混凝土板基本持平;密配筋接缝板界面处的裂缝宽度随荷载增大而开展缓慢;菱形、楔形和矩形打孔接缝板界面开裂荷载均高于完整预制拼装普通混凝土板,提高了预制拼装普通混凝土与现浇超高性能混凝土间的高黏结作用,并可有效抑制裂缝的扩展。试验模型破坏时,接缝处的钢筋应变最大达到2000×10-6左右;由于矩形密配筋接缝板中配筋率最高,其超高性能混凝土接缝开裂荷载最大。研究结果能够为现浇超高性能混凝土湿接缝应用于预制拼装混凝土构件提供理论指导。