加成型导热硅凝胶密着力的研究

黄 琪,刘光华,黄文哲,陈建军,黄恒超

(广州市白云化工实业有限公司,广东 广州 510540)

当今社会,随着人们环保理念的加深,电动车越来越受到大众的认可,然而时不时发生的电动车电池组过热导致自燃新闻却触动着人们的神经。电池组过热产生的原因如下:一方面,随着人们电池续航能力的要求越来越高,电池的功率越来越高,导致单位时间、面积之中产生的热量越来越高;另一方面,电池模组同铝合金底板不可能充分接触,因为固体的表面并不是完美的平面结构,从微观层面观察会有凸凹不平,这些凸凹不平会产生空隙,空隙里面的空气使得散热遇到阻碍,所以传导热量效果比较差[1-3]。这时就需要一种导热的界面材料,它必须具备良好的导热性、柔软以及在电池模组的PET膜和铝合金之间有一定的密着力等特点,而加成型导热硅凝胶正好满足这些特点。

加成型导热硅凝胶是由有机硅凝胶和导热填料组成的柔性材料,而凝胶交联密度仅为加成型硅橡胶的1/10~1/5,正是由于其交联密度低使得其柔软性较好[4-5],且未发生交联反应的小分子和基团让其表面有一定黏性,在电池模组的PET膜和铝合金能产生密着力。此外,由于硅凝胶其主链上以硅氧键为主的分子结构特点,它还具有良好的疏水性、优异的耐候性、耐老化性能、耐高低温性能和电绝缘性能[6-8]。基于这些优异的性能,导热硅凝胶作开始大量作为电池模组和铝合金底板之间的导热界面材料使用。本实验以α,ω-二乙烯基硅油、含氢硅油作为加成反应的基础硅油、Al2O3作为导热填料制备出导热硅凝胶,并研究了α,ω-二乙烯基硅油的乙烯基含量、含氢硅油的活性氢含量、n(Si-H)/n(Si-Vi)比、导热填料的添加量对于导热硅凝胶在PET材料和铝合金之间的密着力的影响。

1 实 验

1.1 主要材料和仪器

α,ω-二乙烯基聚二甲基硅氧烷(粘度100~2000 mPa·s),安必亚特种有机硅南通有限公司;含氢硅油(活性氢质量分数0.06~7.5),江西海多化工有限公司;抑制剂(乙炔基环己醇),百灵威科技有限公司;催化剂(3200 ppm铂金催化剂);导热填料(Al2O3),东莞东超新材料科技有限公司。

DAC600 2高速分散机,德国 FLACKTEK公司;CS101-3E恒温鼓风干燥箱,重庆四达试验设备有限公司;XL-250A万能拉力试验机,广州试验仪器厂;Hot Disk1500导热系数仪,瑞典Hot Disk有限公司。

1.2 加成型导热硅凝胶的制备

A组分:取100份α,ω-二乙烯基聚二甲基硅氧烷,0.1~0.5份催化剂,400~1200份导热粉混合均匀;

B组分:取100份α,ω-二乙烯基聚二甲基硅氧烷,5~20份含氢硅油,0.01~0.05份抑制剂,400~1200份导热粉,混合均匀。

将AB组分按照质量比1∶1混合均匀,真空脱泡10~20 min,获得导热硅凝胶,将胶打在PET和铝合金模具之间,120 ℃热固化30 min即得试片。

1.3 测试及表征

热导率:按 ASTM D 5470-2001采用导热系数仪测试。

力学性能:按 GB/T 528-2009采用万能拉力试验机测试,测试试片如图1所示。

图1 密着力测试试片示意图

2 结果与讨论

导热硅凝胶的密着力大小主要与胶体本身的黏性和本体强度相关的,胶体的黏性决定了粘接力的大小,本体强度决定了胶体本身破坏所需要的力。如果胶体的粘接力大于胶体本身破坏所需要的力时,密着力大小主要取决于本体强度;如果胶体的粘接力小于胶体本身破坏所需要的力时,密着力大小主要取决于胶体的粘接力即黏性,即密着力大小取决于胶体产生的粘接力与本体强度中较小的那个。

2.1 乙烯基硅油对密着力的影响

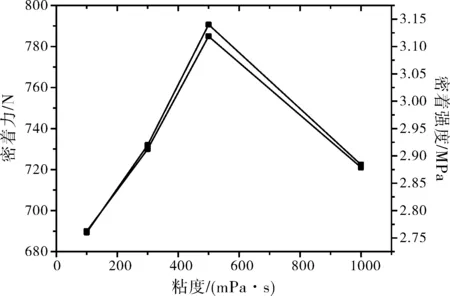

图2 乙烯基硅油粘度对密着力的影响

由图2可以看到,在硅氢比、含氢硅油种类、粉体添加量相同的条件下,随着所选乙烯基硅油粘度的变大的过程,密着力呈现先变大后下降的趋势。这是由于α,ω-二乙烯基硅油粘度越高,它的分子量越高,乙烯基含量越低,当粘度过低时,乙烯基含量过高,交联点过密,导致胶体韧性差呈现硬而脆的特征,胶本体强度较低,使得密着力较低;当粘度过高时,乙烯基含量过低,交联密度过低,胶体过软,本体强度降低,最终呈现出图中密着力先升高后降低。综合考虑,选用粘度500 mPa·s的α,ω-二乙烯基硅油是相对最佳的选择。

2.2 含氢硅油对密着力的影响

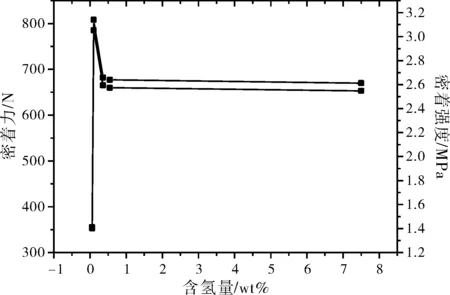

图3 含氢硅油含氢量对密着力的影响

由图3可以看到,在乙烯基硅油、硅氢比、粉体添加量相同的条件下,随着含氢硅油氢含量的升高,胶的密着力呈现先变大再变小的趋势,这是由于氢含量越高含氢硅油反应活性越高,当氢含量过低时,加成反应活性过低,交联反应不充分,胶体的强度非常差,导致密着力比较低;但当氢含量高到一定程度时,交联点过密,导致胶体韧性差呈现硬而脆的特征,胶本体强度较低,密着力反而降低,最终呈现出图中密着力先升高后降低。综合考虑,选用氢含量为0.1的含氢硅油是相对最佳的选择。

2.3 n(Si-H)/n(Si-Vi)比对于密着力的影响

图4 n(Si-H)/n(Si-Vi)比对密着力的影响

由图4可以看到,在乙烯基硅油、含氢硅油、粉体添加量相同的条件下,随着n(Si-H)/n(Si-Vi)比值得升高,胶的密着力呈现先变大再变小的趋势,这是由于n(Si-H)/n(Si-Vi)较低时,交联反应得密度过低,胶体得强度过低,导致密着力较低;但n(Si-H)/n(Si-Vi)升高到一定程度时,强度高了,但是发生交联反应程度更高导致小分子硅油以及未反应基团都变少了,而胶的黏性粘接力就来自于未反应的基团和硅油分子,粘接力降低了,当粘接力小于胶体本身破坏所需要的力,密着力取决于黏性粘接力,故而密着力反而降低了。综合考虑,n(Si-H)/n(Si-Vi)为0.8时最为合适。

2.4 粉的添加量对密着力的影响

由图5可以看到,在乙烯基硅油、含氢硅油、n(Si-H)/n(Si-Vi)相同时,随着导热粉体加入量不断提高,密着力呈现先变大再变小的趋势,这是由于导热粉体除了有提高导热系数的功能还是补强的功能,故而加入粉体越多,强度越高,密着力越高,但是粉体添加量过高的话会稀释硅凝胶的含量,使得硅凝胶的力学性能展现不出来,破坏了胶本身的强度。综合考虑,导热粉和胶的质量比为8时最为合适,此时导热率为2.1 W(图6)。

图5 粉体与胶体质量比对密着力的影响

图6 粉体与胶体质量比对导热率的影响

3 结 论

(1)随着所选乙烯基硅油粘度的变大的过程,导热硅凝胶密着力呈现先变大后下降的趋势,选用粘度500的α,ω-二乙烯基硅油,密着力相对最好;

(2)随着含氢硅油氢含量的升高,导热硅凝胶的密着力呈现先变大再变小的趋势,选用氢含量为0.1的含氢硅油,密着力相对最好;

(3)随着n(Si-H)/n(Si-Vi)比值得升高,导热硅凝胶的密着力呈现先变大再变小的趋势,n(Si-H)/n(Si-Vi)为0.8时密着力相对最好;

(4)随着导热粉体加入量不断提高,导热硅凝胶密着力呈现先变大再变小的趋势,导热粉和胶的质量比为8时密着力相对最好,此时导热系数为2.1 W。