设备发尘现象分析及改善

王 宁, 石鹏飞

(中国电子科技集团公司第二研究所, 山西 太原 030024)

引言

设备长时间运转,硬件之间会发生不同程度的摩擦,进而产生一些粉尘,我们称之为“发尘”。它不仅会污染环境,更主要的是零部件的磨损、变形会影响设备的正常运行。2017年我们为某客户提供了两种设备(暂称为“A设备”和“B设备”)。在客户现场进行批量生产1 d后,发现A设备的检测工位和打落工位出现发尘现象;B设备在投产半个月后也出现发尘现象。

1 设备存在的问题

1.1 A设备的发尘问题

1.1.1 现状分析

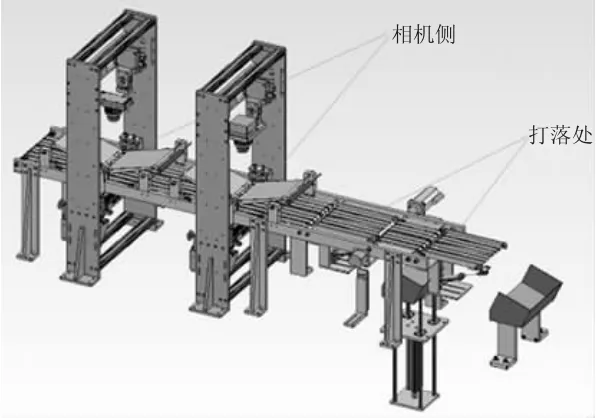

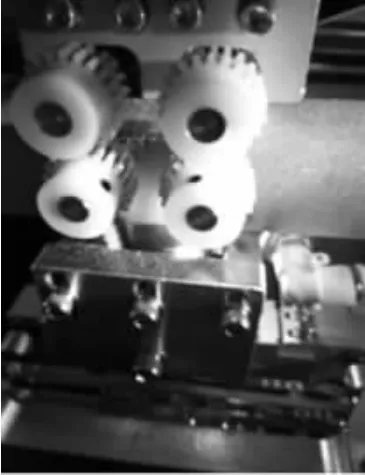

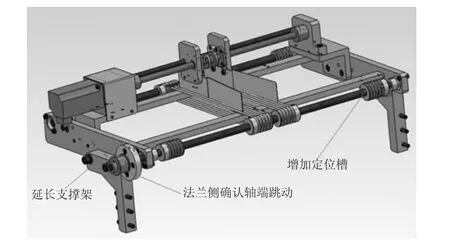

如图1所示,检测传送皮带机构。主要设计包括两处检测工位,两处打落工位,以及相应的传送工位。发尘的位置主要就是在检测工位(相机侧)和打落工位,由于传送带来多处磨损,如图2、图3所示。具体现象为:相机传送带处轴承磨损严重;齿轮错位;皮带断裂;1号相机位置磨损异物较多;线标打落品处磨损严重。

1.1.2 原因分析及对策

经过验证以及理论分析,发生以上问题的主要原因是选用的轴细。打表发现轴变形。选用直径为8mm的轴时,对轴中间施加一个力F(大于实际生产时的力),打表测得轴的弯曲变形达到0.4 mm;而对直径为12 mm的轴施加同样大小的力时,轴的弯曲变形不到0.1 mm。轴发生弯曲变形,导致各个位置受力异常,故经常会发生磨损。

图1 相机、打落处设计模型

图2 相机处磨损现场图

图3 打落处磨损现场图

根据以上分析,确定对策如下:

1)轴的直径由8 mm变成12 mm;

2)将轴承更换为6801ZZ,额定动载荷Cr=1.92kN;

3)视觉检测分成检测、打落、打落三段;

4)去掉橙色皮带,增加同步带;

5)加工、装配时保证框架的稳定性、同轴度;

6)进行打表确认,轴弯曲量在0.05 mm以内。

1.2 B设备的发尘问题

1.2.1 现状分析

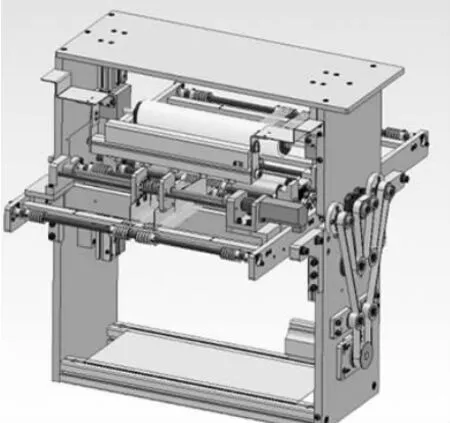

B设备的设计模型,如图4所示。如下页图5所示,在实际生产中,发生了多处磨损:轴承、轴磨损严重;皮带断裂;清扫滚附件磨损严重;白色齿轮磨损严重。

图4 B设备设计模型图

图5 B设备各处磨损图

1.2.2 原因分析及对策

1.2.2.1 上下料皮带与同步带处轴承磨损

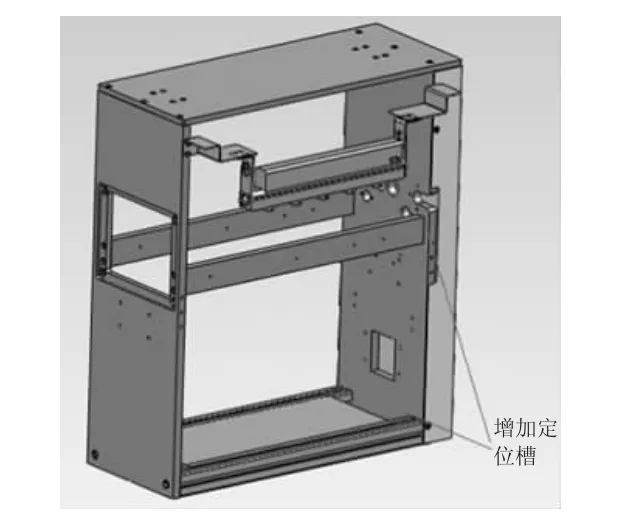

1)框架(见图6)稳定性不足。设计增加辅助定位槽,保证加工精度,测量安装数据。

2)上、下料传送梁(见图7)稳定性不足。调整梁间支撑变大,加固上下料皮带的安装框架。

3)支撑法兰的同轴度不够,安装完后,打表确认轴的跳动量。

1.2.2.2 上下料橙色调节宽度皮带磨损断裂

橙色皮带的断裂主要原因是加工的零件表面不够光滑。重新制作零件,槽面要光滑平行。环槽面要与孔同轴两侧的平皮带安装对齐。适当增加圆皮带的长度2 mm。

图6 框架模型图

图7 上、下料传送梁模型图

1.2.2.3 活动联轴器定位精度不够

导致抽屉内部的清扫辊轴承磨损。主要的原因是装配精度不够。相应对策需考虑两点:如何保证两端的同轴度;同轴度对上下抽屉的影响。首先,保证抽屉导轨的尺寸安装精度;其次,以导轨的安装孔为基准;再次,依次设计下抽屉、上抽屉的安装位置,设计活动联轴器的安装位置;最后,保证设计尺寸后,严格要求加工精度和装配精度。

1.2.2.4 白色齿轮磨损

主要原因是上下齿轮间轴线不平行。去掉短的橙色皮带,增加两个齿轮。上下抽屉保证安装精度,以上面所讲的基准为基准,调整抽屉的框架。去掉下面两个橙色皮带,两侧轴仅起支撑作用。装配调整,调整基准依照抽屉的安装导轨。

2 设计思考

2.1 轴的设计

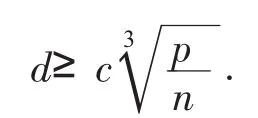

轴的设计一定要考虑受力的分析,根据使用条件进行轴直径的初步估计,采用以下公式:

式中:c表示材料系数,p表示功率,n表示转速。根据公式可以计算出轴的直径d,圆整即可[1]。

取功率p=0.4 kW,转速n=600 r/min,材料系数c按照45号钢选取118.经过计算dmin=10.313 mm(原先轴选取8 mm,过小)。

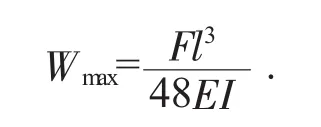

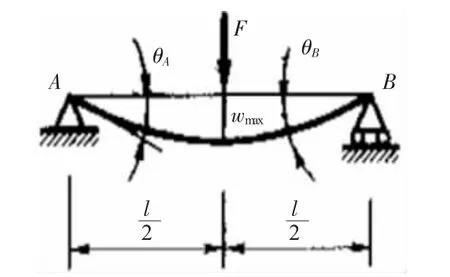

2.2 轴的受力以及挠度计算(见图8)

最常见的中间受力、两端支撑模型的挠度计算公式:

式中:E代表弹性模量,I是转动惯量。设计完成后可以估算出轴的弯曲变形量[1]。

经过试验验证:直径8 mm的轴在力F的作用下,弯曲变形达到0.4 mm;直径12 mm的轴在力F的作用下,弯曲变形不到0.1 mm;作用力F比实际拉力大。

图8 轴的受力以及挠度示意图

2.3 轴承校核

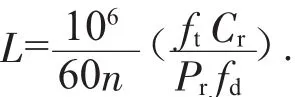

轴承校核按下式[1]进行:

式中:L为预计使用寿命;Cr为满足一定疲劳寿命要求的径向基本额定动载荷;Pr为当量载荷,Pr=Fr=118 N,其中Fr为轴承所受的径向载荷,即轴承实际载荷的径向分量;n为转速,n=600 r/min;fd为温度参数,fd=1;ft为冲击参数,ft=1.2。

以前(当轴径为8 mm时),选的是双面带防尘盖的微型球轴承688ZZ,查手册对照轴承选型表,其对应的Cr=1 260 N。将以上参数代入公式,则经过计算得L≈19 571.28 h。

而该设备是每天24 h运行,查手册“不同应用场合下轴承预期寿命表”可知,设备使用寿命需≥40 000 h。显然19 571.28 h<40 000 h,达不到轴承预期寿命,所以以前所选轴承不合适。

当把轴承换为深沟球轴承6801ZZ时,其对应的Cr=1.92kN=1920N,代入公式计算得L≈69248.66h>40 000 h,可见所选轴承符合要求。

3 改进效果

通过更改设计、更换轴和轴承后仔细装调至今,设备运行平稳可靠,再未出现发尘现象,生产效率提高,客户十分满意。同时,减少了零件更换,有效降低了设备的维护成本。

4 结论

设计时要理论联系实际,反复进行验证。注重每个装配细节,不断积累经验,提升调机效率和产品质量,降低项目成本,提升客户满意度。