东河煤矿切顶卸压护巷技术探讨

裴韶华

(太原煤炭气化(集团)有限责任公司安全监察局 山西太原030006)

0 引言

传统的留设煤柱开采方法不但会造成煤炭资源的浪费,而且煤柱处形成较大面积的顶板岩层悬顶,悬顶过大会造成煤柱及柱旁巷道的应力过大,导致巷道变形过大,容易发生失稳,出现安全事故[1]。因此,提出了针对柱旁巷道进行切顶卸压沿空留巷技术研究,不但可以保证巷道的稳定,而且可以实现更快捷的通风方式[2,3]。现针对东河煤矿2206轨道巷道进行沿空留巷技术研究,进而优化沿空留巷的支护方式,保证运输巷道的围岩稳定,进而保证工作面的安全回采。

1 工程概况

1.1 工作面概况

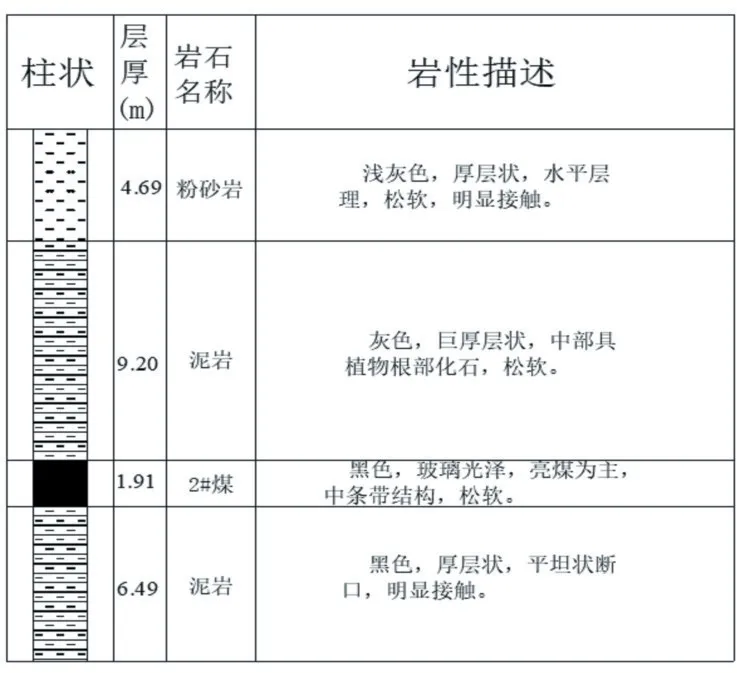

东河煤矿为太原煤炭气化有限责任公司下属煤炭企业,矿井生产能力为90万t/a。所采2号煤层煤尘有爆炸性,平均厚度为1.91 m。2206运输巷道位于二采区西南部,工作面东北部为东大巷,东南部为未采实体煤,西北部为2208工作面,西南部为碾沟村保安煤柱。2206工作面所采煤层平均厚度为1.91 m,平均倾角2°,工作面走向长度为532 m,倾向长度为200 m。工作面采用后退式一次采全高走向长壁全部垮落综合机械化采煤法,工作面的支护为型号为ZY-3200/12/26两柱掩护式液压支架。2206工作面运输巷道进行切顶卸压无煤柱开采施工,留巷长度425 m,2206工作面顶底板岩性柱状示意图如图1所示。

图1 2206运输巷道顶板钻孔岩性柱状图

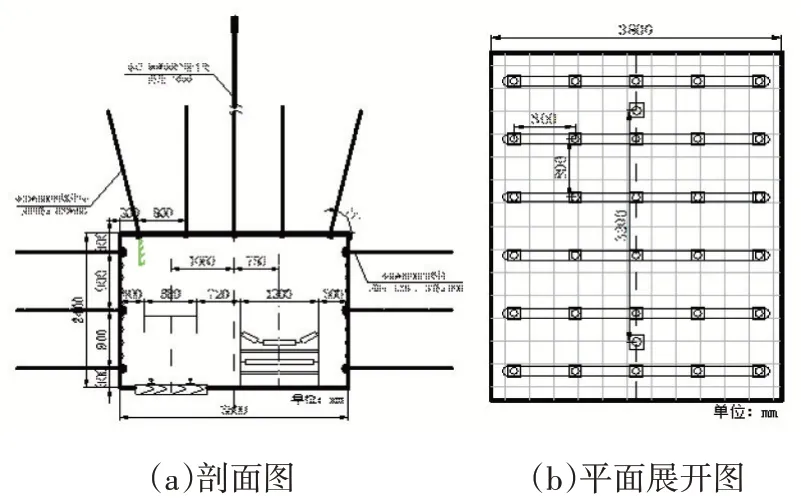

1.2 巷道原支护方式

2206运输巷道沿煤层顶板掘进。长度532 m,为矩形断面,掘进宽度3.8 m,掘进高度2.4 m。采用锚杆+锚索+钢筋网联合支护,顶板采用五排锚杆支护,其中中间三排锚杆垂直巷道顶板布置,两侧锚杆与巷道顶板成75°布置,托板为斜托板;顶板每隔3.2 m打1根锚索(位置:巷道中心线);两帮采用锚杆+金属网联合支护,两帮成五花眼布置。巷道顶板较破碎时,采用缩小锚杆排距、铺设钢筋网。巷道支护图如图2所示。

图2巷道原支护方式

采用110工法后,巷道受到顶板岩层压力传递导致围岩变形量大、成型差,原支护方式部分失效,无法满足工作面的安全回采需求。为了保证2206工作面运输巷道的安全稳定,需针对其顶板岩层进行切顶卸压,并进行支护方式优化,保证巷道的安全稳定。

2 顶板预裂切缝设计方案

2.1 切缝高度设计

工作面煤层回采以后,直接顶首先发生离层和垮落,与沿空留巷侧向边界失去力学关系,而基本顶在留巷采空区侧产生很长距离不宜垮落的悬顶,且对上覆数个软弱岩层起到支撑作用,对沿空留巷产生较大的附加应力,相应地加大了留巷的支护难度。通过聚能预裂爆破,减小了基本顶侧向悬臂的长度,使岩层断裂线整体向采空侧转移,可有效缓解留巷围岩应力。

式中:HQ为切顶高度,m;M为煤层厚度,m;K1,K2,···,Km分别为第一层,第二层,···,第m层岩层的碎胀系数;H1,H2,···,Hm分别为第一层,第二层,···,第m层岩层厚度,m;Kp为岩层平均碎胀系数,通常为1.3~1.5。

根据东河煤矿2206工作面现场工程地质条件可知,煤层厚度m=2.1 m,Kp取1.3,可得:HQ=6.3 m综合考虑上述计算结果及顶板岩性沿走向变化情况,并提高初采阶段顶板控制安全系数,为保证前期施工质量,确定留巷巷道里段200 m切顶深度(斜长)为8 m,垂高7.73 m,同时作为验证将剩余225 m巷道切顶深度设计(斜长)为7 m,垂高6.76 m。

2.2 切缝角度设计

当切顶角度较小时,采空区侧顶板岩层无法沿切缝顺利垮落,还会传递应力,导致巷道的应力增高,当切顶角度较大时,沿空留巷上方顶板岩层会剩余较多,悬臂长度增加,导致应力一定程度上的提高,因此,通过相似工作面切顶经验,取切顶角度为15°时,卸压效果最优。

2.3 切缝间距设计

切顶卸压时切缝间距,若顶板岩层为坚硬岩层,间距取400 mm~500 mm,顶板岩层为复合岩层,间距取500 mm~600 mm。东河煤矿2206工作面运输巷道顶板岩层为低强度的复合顶板,因此间距取500 mm。2206工作面巷道顶板为低强度的复合顶板,设计间距为500 mm。为了达到更好的留巷效果,设计切缝孔位于巷道顶板与正帮夹角处,与水平方向夹角为75°,倾向于回采工作面一侧,切缝孔间距为500 mm。

3 恒阻大变形锚索设计方案

根据相似工作面经验,2206工作面运输巷道切顶卸压采用恒阻大变形锚索支护进行支护巷道。

顶板恒阻锚索支护参数确定

高预应力恒阻锚索采用ϕ21.8 mm高强度钢绞线,锚索长度按照以下公式计算:

式中:L—锚索总长度,m;La—锚索深入到较稳定岩层的锚固长度,取1.5 m;Lb—需要悬吊的不稳定的煤岩层厚度,取7.2 m、8.2 m(根据窥孔资料选取);Lc—安装、金属网、托盘及锚具的厚度,取0.06 m;Ld—锚索外露长度,取0.3 m。

锚索长度L≥8.76 m、9.76 m

计算结果,确定顶板恒阻锚索长9.3 m和10.3 m。

根据2206工作面顶部岩性柱状图,参考矿方资料,确定恒阻锚索控制范围内岩层平均容重为24 kN/m3,所悬吊不稳定岩层厚度为8.5 m,则被悬吊岩石自重按照下式计算:

式中:B—巷道掘进宽度3.8 m;∑h—悬吊岩石厚度,取8.2 m;∑r—悬吊岩石平均容重24 kN/m3;D—锚索间排距,0.8 m。

经计算可知,恒阻锚索悬吊岩石自重为573.3 kN,锚索恒阻力为330 kN,因此恒阻锚索支护密度至少应为1.73根/m,考虑到巷道中的普通锚索、U型钢架的支护效应,最终确定恒阻锚索支护密度为1.875根/m。

根据理论计算,采用ϕ21.8 mm高强度钢绞线,顶板恒阻锚索长10.3 m和9.3 m。恒阻锚索支护密度为1.875根/m。恒阻器长450 mm,直径75 mm~88 mm(上窄下宽),恒阻值为33±2 t,预紧力不小于25 t。结合东河煤矿2206工作面运输巷道岩层岩性与原支护方式,将巷道支护范围分为里段和外段。里段采用10.3 m的恒阻锚索,第一列距巷道正帮600 mm,排距800 mm,第二列布置于巷道中线位置,排距为1 600 mm;外段采用9.3 m的恒阻锚索,排距同上。如图3所示。、

图3恒阻锚索加强支护巷道展开图

4 临时加强支护方案

根据工作面现场监测数据,将需要临时加强支护的区域分为三个,工作面前方30 m为超前支护区,架后0 m~200 m为滞后支护区,架后200 m往后为巷道稳定区。

(1)超前支护区支护方式

采用矿方现有“一排三柱”支护方式,采用2.6 mπ型梁,DZ-28单体支柱,梁距800 mm,两巷超前支护至少30 m的距离。

(2)架后临时支护区支护方式

采用单体液压支柱配合π型梁进行超后支护。架后临时支护区共布置四列单体,第一列单体距离切缝线200 mm,第二列单体距离第一列单体544 mm,第三列单体距离第二列单体1 050 mm,第四列单体距离第三列1 200 mm。其中第二、三和四列单体共用一根π型梁。单体排距为800 mm。

(3)成巷稳定区支护方式

该区将临时支护“一排四柱”变为“一排三柱”,根据矿压观测数据分析,再变为“一排二柱”,直至单体支柱全部回撤,只保留U型可缩支架及钢筋网进行挡矸。

5 工业试验

东河煤矿2206工作面运输巷道采用如上切顶护巷方案进行开采留巷,工作面日8循环,循环进度为0.6 m,日掘进速度为4.8 m/d,日产量为2 646 t。为检验此次研究的效果,在实施切顶卸压后2206工作面运输巷道布置测点,并按十字测量法测量运输巷道顶底板及两帮相对移近量。记录并分析数据可知,2206工作面运输巷道顶板最大离层高度89 mm,顶底板相对移近量最大125 mm,两帮相对移近量最大104 mm。从数据分析结果看,运输巷道能够正常使用。

2202回风巷道巷道掘巷与留巷成本对比,东河矿采用110工法后,可以少掘进一条长度为460 m的巷道。综合利润1 192.28万元。

6 结束语

针对东河煤矿切顶卸压2206工作面运输巷道采用原支护参数不能满足留巷的支护需求;采用理论分析和工程经验确定了切顶卸压的各项参数及恒阻大变形锚索具体参数;并确定了运输巷道临时支护方案参数,最终进行了工业试验,不但可以保证轨道巷道的安全使用,而且取得了巨大的经济效益。